Файл: Курсовой проект по пахт разработка конструкции и расчет теплообменного аппарата для охлаждения и конденсации газового потока состава 25 H.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 395

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

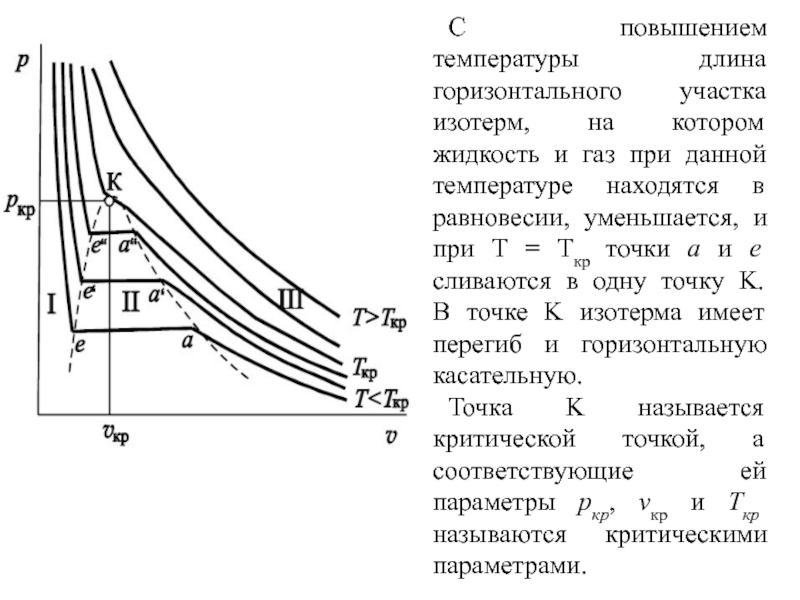

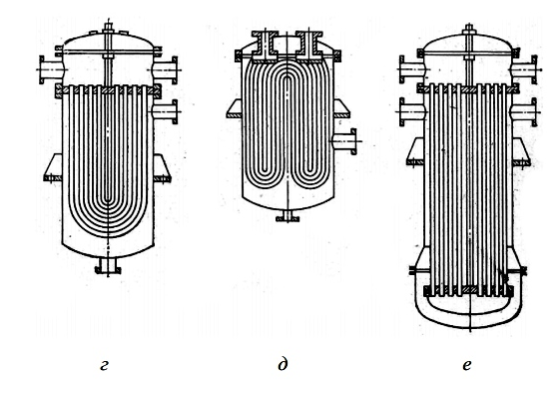

средней скорости их теплового движения, которая определяется температурой пара. Отсюда следует, что для данного вещества концентрация молекул пара при равновесии жидкости и ее пара определяется их равновесной температурой. Установление динамического равновесия между процессами испарения и конденсации при повышении температуры происходит при более высоких концентрациях молекул пара. Так как давление газа (пара) определяется его концентрацией и температурой, то можно сделать вывод: давление насыщенного пара p0 данного вещества зависит только от его температуры и не зависит от объема. Поэтому изотермы реальных газов на плоскости (p, V) содержат горизонтальные участки, соответствующие двухфазной системе (рисунок 2).

Область I – жидкость, область II – двухфазная система «жидкость + насыщенный пар», область III – газообразное вещество. K – критическая точка

Рисунок 2 - Изотермы реального газа. [3]

Теплоотдача при конденсации насыщенных паров. Этот вид теплоотдачи, а также теплоотдача при кипении жидкостей протекают при изменении агрегатного состояния теплоносителей. Особенность этих процессов состоит прежде всего в том, что тепло подводится или отводится при постоянной температуре.

Теплоотдача при конденсации насыщенных паров представляет собой сложное явление одновременного переноса теплоты (определяемое теплотой парообразования) и массы (определяемой количеством сконденсированного пара).

Конденсация насыщенного пара на охлаждаемой поверхности приводит к значительной интенсификации теплообмена по сравнению, например, с теплообменом от газа к стенке. При этом механизм конвекции совершенно иной. Молекулы пара не только переносятся к охлаждаемой стенке вихрями турбулентного потока, но и создают еще и собственное поступательное движение к стенке, так как в непосредственном соседстве с ней происходят конденсация пара и резкое уменьшение его объема. Образовавшийся конденсат стекает по стенке, а к стенке подходит свежий пар. Чем холоднее стенка, тем интенсивнее идут конденсация и движение молекул пара к стенке. Перенос теплоты и основной массы пара к стенке идет настолько быстро, что степень турбулизации потока не оказывает существенного влияния на процесс и часто может не учитываться в расчетах.

На хорошо смачиваемых поверхностях капли конденсата, сливаясь друг с другом, образуют жидкую пленку, которая под действием силы тяжести стекает вниз. Такую конденсацию пара называют пленочной. На несмачиваемой или плохо смачиваемой поверхности капли конденсата быстро стекают («скатываются») по поверхности стенки, не образуя пленки. Такой вид конденсации называют капельной. Капельная конденсация на практике реализуется редко, несмотря на то что коэффициенты теплоотдачи в этом случае в несколько раз выше коэффициентов теплоотдачи при пленочной конденсации. Последнее объясняется тем, что и при пленочной конденсации коэффициенты теплоотдачи достаточно высоки, и поэтому стадия переноса теплоты при пленочной конденсации обычно не является лимитирующей в общем процессе теплопереноса. При пленочной конденсации на стенке вследствие разности температур образуется пленка конденсата, которая постепенно увеличивается по мере стекания. При этом увеличивается и термическое сопротивление пленки.[6]

Основные физические свойства компонентов газового потока.

Основные физические свойства этилового спирта при стандартных условиях: бесцветная летучая жидкость; имеет резкий запах и жгучий вкус; смешивается в произвольных отношениях с бензолом, водой, глицерином, ацетоном, метанолом; горюч, легче воды. Плотность этилового спирта 789,45 кг/м3 при 20 °C; 715,7 кг/м3 при 100 ºС, плотность паров 2,043 кг/м3 (0 ºС, 0,101 Мпа), 4,86 кг/м3 при 110 ºС. Температура кипения 78,39 °С. Стандартная мольная теплоёмкость Cp=1,197 Дж/моль·K (г) (при 298 К). Теплота испарения составляет 43250 кДж/моль при 20℃, 38938 кДж/моль при 77,4℃. Энтальпия кипения ΔHкип=839,3 кДж/моль. Этиловый спирт легко воспламеняется и в пожарном отношении очень опасен. Теплоёмкость пара этилового спирта при постоянном давлении равняется при температуре 108-220 ºС 1,897 кДж/(кг·К), при 350 ºС равна 2,562 кДж/(кг·К).[4].

Основные физические свойств воды при стандартных условиях: бесцветная летучая жидкость, не имеет вкуса и запаха, плотность 999,841 кг/м3 при 0℃; 999,8 кг/м3 при 8℃; 0,959 г/мл при 100 ℃. Плотность насыщенного пара при 100 ℃ составляет 0,598 кг/м3.

Удельная теплоёмкость при 15℃ равна 4,1868·103Дж/(кг∙К). Температура кипения при 760 мм.рт.ст. и 100 ℃. Удельная теплота парообразования воды при атмосферном давлении и 100 °С 2250,8 кДж/(кг ∙ К). Теплопроводность водяного пара при атмосферном давлении и 100 °С равна 0,02 ккал/м ∙ ч ∙ °С. [5].

Производства охлаждение газового потока является теплообменным процессом, следовательно, для осуществления данного процесса необходимо применение теплообменных аппаратов. Эти аппараты широко распространены в химической технологии и смежных отраслях промышленности. Из всего разнообразия таких аппаратов выделяются кожухотрубчатые теплообменники, составляющие около 80% от общего выпуска теплообменных аппаратов для химической промышленности. Такое широкое распространение этого вида теплообменников связано с простотой в изготовлении и надежностью в эксплуатации этих аппаратов. В то же время кожухотрубные теплообменники достаточно универсальны, т.е. могут быть использованы для осуществления теплообмена между газами, парами, жидкостями в любом сочетании теплоносителей и в широком диапазоне их давлений и температур. Такой теплообменник обычно компонуется в зависимости от его назначения с рядом других аппаратов, тогда действующая технологическая цепочка всех связанных друг с другом аппаратов будет действовать непрерывно. Главный фактор, который будет обеспечивать бесперебойную работу – надежность конструкции основных аппаратов. Из вышесказанного можно сделать вывод, что лучшими аппаратами для охлаждения газового потока будут являться кожухотрубчатые теплообменники. Также, возможно оформление данного процесса и в других видах теплообменников, например, теплообменники «труба в трубе» или теплообменники с поверхностью теплообмена, изготовленной из листового материала (пластинчатые и спиральные). Рассмотрим подробнее эти виды аппаратов.

Эти теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников.

В кожухотрубчатых теплообменниках обычно применяют трубы внутренним диаметром не менее 12 мм и не более 38 мм, так как при увеличении диаметра труб значительно снижается компактность теплообменника и возрастает его металлоемкость.

Длина трубного пучка колеблется от 0,9 до 6 м. Толщина стенки труб - от 0,5 до 2,5 мм. Трубные решетки служат для закрепления в них труб при помощи развальцовки, запайки или сальниковых соединений. Кожух аппарата представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Он снабжен фланцами, к которым болтами крепятся крышки. Толщина стенки кожуха определяется максимальным

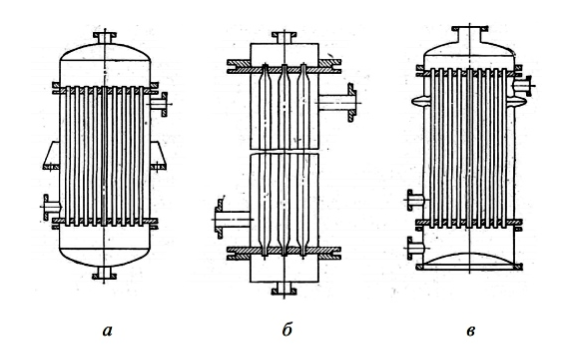

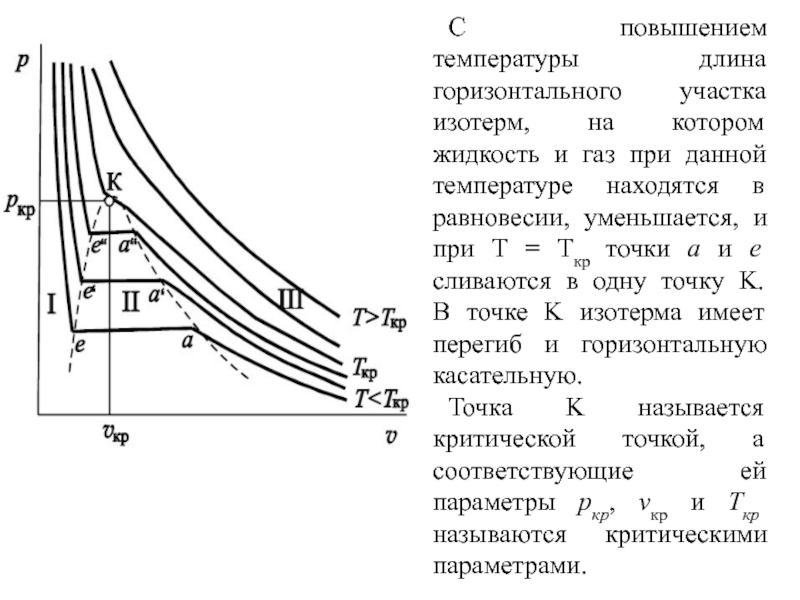

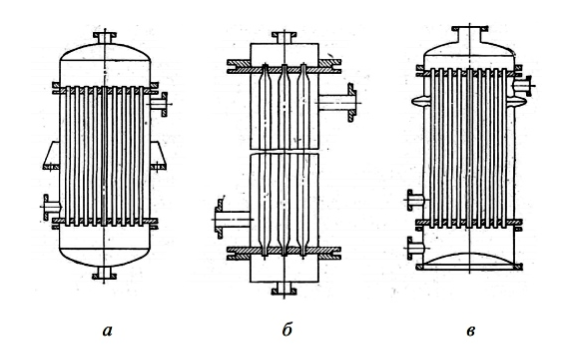

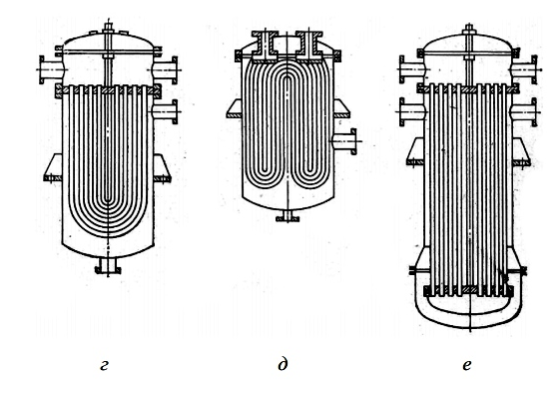

давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. Из-за различия температур греющей и нагреваемой сред кожух и трубы работающего аппарата также имеют различные температуры. Если разность температур труб и кожуха достаточно велика (больше 50 ℃), то трубы и кожух удлиняются существенно неодинаково, сто приводит к значительным напряжениям в трубных решётках, нарушению плотности соединения труб с трубными решётками, а это может привести к смешению теплоносителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 ℃ и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата. Для компенсации напряжений, возникающих в результате различия температурных расширений труб и кожуха, применяют линзовые компенсаторы, U- и W-образные трубы, теплообменники с плавающими камерами (рисунок 3).

Рисунок 3 - Кожухотрубчатые рекуперативные теплообменные аппараты:

а, б – с жестким креплением труб в трубных решетках; в - с линзовыми компенсаторам корпуса; г, д – с U – и W– образными трубками; е – с нижней плавающей распределительной камерой

Достоинства кожухотрубных теплообменников:

Недостатками таких теплообменников являются:

1.2.2 Змеевиковые и секционные рекуперативные теплообменные аппараты.

Область I – жидкость, область II – двухфазная система «жидкость + насыщенный пар», область III – газообразное вещество. K – критическая точка

Рисунок 2 - Изотермы реального газа. [3]

Теплоотдача при конденсации насыщенных паров. Этот вид теплоотдачи, а также теплоотдача при кипении жидкостей протекают при изменении агрегатного состояния теплоносителей. Особенность этих процессов состоит прежде всего в том, что тепло подводится или отводится при постоянной температуре.

Теплоотдача при конденсации насыщенных паров представляет собой сложное явление одновременного переноса теплоты (определяемое теплотой парообразования) и массы (определяемой количеством сконденсированного пара).

Конденсация насыщенного пара на охлаждаемой поверхности приводит к значительной интенсификации теплообмена по сравнению, например, с теплообменом от газа к стенке. При этом механизм конвекции совершенно иной. Молекулы пара не только переносятся к охлаждаемой стенке вихрями турбулентного потока, но и создают еще и собственное поступательное движение к стенке, так как в непосредственном соседстве с ней происходят конденсация пара и резкое уменьшение его объема. Образовавшийся конденсат стекает по стенке, а к стенке подходит свежий пар. Чем холоднее стенка, тем интенсивнее идут конденсация и движение молекул пара к стенке. Перенос теплоты и основной массы пара к стенке идет настолько быстро, что степень турбулизации потока не оказывает существенного влияния на процесс и часто может не учитываться в расчетах.

На хорошо смачиваемых поверхностях капли конденсата, сливаясь друг с другом, образуют жидкую пленку, которая под действием силы тяжести стекает вниз. Такую конденсацию пара называют пленочной. На несмачиваемой или плохо смачиваемой поверхности капли конденсата быстро стекают («скатываются») по поверхности стенки, не образуя пленки. Такой вид конденсации называют капельной. Капельная конденсация на практике реализуется редко, несмотря на то что коэффициенты теплоотдачи в этом случае в несколько раз выше коэффициентов теплоотдачи при пленочной конденсации. Последнее объясняется тем, что и при пленочной конденсации коэффициенты теплоотдачи достаточно высоки, и поэтому стадия переноса теплоты при пленочной конденсации обычно не является лимитирующей в общем процессе теплопереноса. При пленочной конденсации на стенке вследствие разности температур образуется пленка конденсата, которая постепенно увеличивается по мере стекания. При этом увеличивается и термическое сопротивление пленки.[6]

Основные физические свойства компонентов газового потока.

Основные физические свойства этилового спирта при стандартных условиях: бесцветная летучая жидкость; имеет резкий запах и жгучий вкус; смешивается в произвольных отношениях с бензолом, водой, глицерином, ацетоном, метанолом; горюч, легче воды. Плотность этилового спирта 789,45 кг/м3 при 20 °C; 715,7 кг/м3 при 100 ºС, плотность паров 2,043 кг/м3 (0 ºС, 0,101 Мпа), 4,86 кг/м3 при 110 ºС. Температура кипения 78,39 °С. Стандартная мольная теплоёмкость Cp=1,197 Дж/моль·K (г) (при 298 К). Теплота испарения составляет 43250 кДж/моль при 20℃, 38938 кДж/моль при 77,4℃. Энтальпия кипения ΔHкип=839,3 кДж/моль. Этиловый спирт легко воспламеняется и в пожарном отношении очень опасен. Теплоёмкость пара этилового спирта при постоянном давлении равняется при температуре 108-220 ºС 1,897 кДж/(кг·К), при 350 ºС равна 2,562 кДж/(кг·К).[4].

Основные физические свойств воды при стандартных условиях: бесцветная летучая жидкость, не имеет вкуса и запаха, плотность 999,841 кг/м3 при 0℃; 999,8 кг/м3 при 8℃; 0,959 г/мл при 100 ℃. Плотность насыщенного пара при 100 ℃ составляет 0,598 кг/м3.

Удельная теплоёмкость при 15℃ равна 4,1868·103Дж/(кг∙К). Температура кипения при 760 мм.рт.ст. и 100 ℃. Удельная теплота парообразования воды при атмосферном давлении и 100 °С 2250,8 кДж/(кг ∙ К). Теплопроводность водяного пара при атмосферном давлении и 100 °С равна 0,02 ккал/м ∙ ч ∙ °С. [5].

- 1 2 3 4 5 6 7 8

Краткий обзор существующего аппаратурного оформления процесса [6]

Производства охлаждение газового потока является теплообменным процессом, следовательно, для осуществления данного процесса необходимо применение теплообменных аппаратов. Эти аппараты широко распространены в химической технологии и смежных отраслях промышленности. Из всего разнообразия таких аппаратов выделяются кожухотрубчатые теплообменники, составляющие около 80% от общего выпуска теплообменных аппаратов для химической промышленности. Такое широкое распространение этого вида теплообменников связано с простотой в изготовлении и надежностью в эксплуатации этих аппаратов. В то же время кожухотрубные теплообменники достаточно универсальны, т.е. могут быть использованы для осуществления теплообмена между газами, парами, жидкостями в любом сочетании теплоносителей и в широком диапазоне их давлений и температур. Такой теплообменник обычно компонуется в зависимости от его назначения с рядом других аппаратов, тогда действующая технологическая цепочка всех связанных друг с другом аппаратов будет действовать непрерывно. Главный фактор, который будет обеспечивать бесперебойную работу – надежность конструкции основных аппаратов. Из вышесказанного можно сделать вывод, что лучшими аппаратами для охлаждения газового потока будут являться кожухотрубчатые теплообменники. Также, возможно оформление данного процесса и в других видах теплообменников, например, теплообменники «труба в трубе» или теплообменники с поверхностью теплообмена, изготовленной из листового материала (пластинчатые и спиральные). Рассмотрим подробнее эти виды аппаратов.

1.2.1 Кожухотрубчатые теплообменники

Эти теплообменники относятся к числу наиболее часто применяемых поверхностных теплообменников.

В кожухотрубчатых теплообменниках обычно применяют трубы внутренним диаметром не менее 12 мм и не более 38 мм, так как при увеличении диаметра труб значительно снижается компактность теплообменника и возрастает его металлоемкость.

Длина трубного пучка колеблется от 0,9 до 6 м. Толщина стенки труб - от 0,5 до 2,5 мм. Трубные решетки служат для закрепления в них труб при помощи развальцовки, запайки или сальниковых соединений. Кожух аппарата представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Он снабжен фланцами, к которым болтами крепятся крышки. Толщина стенки кожуха определяется максимальным

давлением рабочей среды и диаметром аппарата, но не делается тоньше 4 мм. Из-за различия температур греющей и нагреваемой сред кожух и трубы работающего аппарата также имеют различные температуры. Если разность температур труб и кожуха достаточно велика (больше 50 ℃), то трубы и кожух удлиняются существенно неодинаково, сто приводит к значительным напряжениям в трубных решётках, нарушению плотности соединения труб с трубными решётками, а это может привести к смешению теплоносителей или деформации труб. Поэтому при разностях температур труб и кожуха более 50 ℃ и значительной длине труб применяют теплообменники нежесткой конструкции, в которых возможно перемещение труб по отношению к кожуху аппарата. Для компенсации напряжений, возникающих в результате различия температурных расширений труб и кожуха, применяют линзовые компенсаторы, U- и W-образные трубы, теплообменники с плавающими камерами (рисунок 3).

Рисунок 3 - Кожухотрубчатые рекуперативные теплообменные аппараты:

а, б – с жестким креплением труб в трубных решетках; в - с линзовыми компенсаторам корпуса; г, д – с U – и W– образными трубками; е – с нижней плавающей распределительной камерой

Достоинства кожухотрубных теплообменников:

-

компактность; -

небольшой расход металла;

-

легкость очистки труб изнутри (за исключением теплообменников с U-образными трубами).

Недостатками таких теплообменников являются:

-

трудность пропускания теплоносителей с большими скоростями (этот недостаток в известной мере устраняется в многоходовых и элементных теплообменниках); -

трудность очистки межтрубного пространства и малая доступность его для осмотра и ремонта; -

трудность изготовления из материалов, не допускающих развальцовки и сварки (чугун, ферросилид и др.)

1.2.2 Змеевиковые и секционные рекуперативные теплообменные аппараты.