Файл: В дальнейшем стали применять метод укладки трубопровода с плавучих средств.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

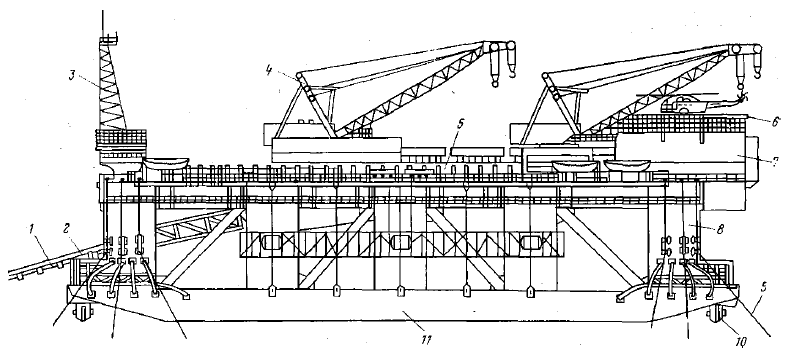

Полупогружные суда имеют стингер, одна часть которого (примерно половина) встроена в корпус, а другая — на шарнирах подвешена высоко на корпусе. В случае непогоды нижняя часть стингера поднимается над водой, что позволяет улучшить маневренность судна при его отстое. Судно «Castoro-VI» имеет центральную полностью закрытую надстройку, палубную рамку для сборки и автоматической сварки труб на восьми постах. В закрытом помещении можно работать при самых неблагоприятных погодных условиях. Помимо этого на нем расположено восемь дизель-электрических агрегатов мощностью по 2950 кВт, имеются акустическая система контроля за процессом укладки труб, вертолетная площадка, водолазная станция для погружения на глубину до 300 м и другое современное оборудование.

Рисунок 2.2 - Полупогружное трубоукладочное судно:

1 — стингер- 2 — трубопровод- 3 - сигнальная мачта; 4 — кран; 5 - закрытая рубка для сварки трубопроводов; 6-вертолетная площадка; 7 —верхний корпус (рабочая площадка); 8 — стабилизирующие колонны; 9 — якорный трос; 10 — движитель (судовой винт); 11 — нижний

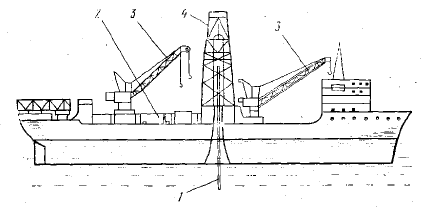

Укладка морских трубопроводов с бурового судна(рисунок 2.3) производится при помощи буровой вышки и оборудования, предназначенного для морского бурения скважин. При укладке трубопроводов буровое судно с динамической стабилизацией дополнительно оснащается оборудованием для изготовления секций труб на палубе судна, оборудованием для соединения секций труб в непрерывную нитку трубопровода, натяжным устройством, установочным башмаком под вышкой и тяговой лебедкой. Укладка трубопровода производится по J-образной кривой, при этом трубы направляются по вышке, как буровые штанги. Работы могут проводиться при волнении до 8 баллов (по шкале Бофорта), если при укладке трубопровода судно идет на, волну.

Рисунок 2.3 – Трубоукладочное судно с вертикальной вышкой:

1- трубопровод; 2 – стеллаж для труб; 3 – кран; 4 – монтажная вышка

При работе ссекциями труб диаметром 50—250 мм темп укладки может составить 500—1500 м/сут, с секциями труб на резьбовых соединениях —2—4 км/сут. Опытные работы проводятся с бурового судна «Пеликан» фирмой ЭТПМ. Преимущество данного способа — возможность проведения одним судном ряда операций (бурение и обустройство подводных скважин, перемещение различного подводного оборудования, укладка и соединение трубопроводов, кабелей и т. п.).

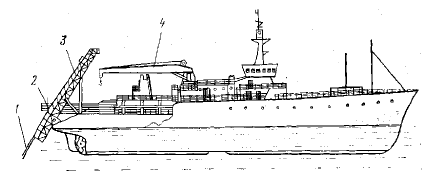

Укладка с наклонной рампы судна-трубоукладчика(рисунок2.4) производится с судов, оснащенных эстакадой для сборки и сварки труб в нитку (рампы) и тяговой лебедкой для натяжения нитки трубопровода при ее укладке на дно моря по J-образной кривой. Преимущество такого способа — возможность применения судов значительно меньших, чем трубоукладочные баржи, размеров, без использования громоздких стйнгеров. Стабилизация судна обеспечивается восемью якорными цепями или системой динамической стабилизации. При J-образном методе натяжения нитки трубопровода необходимо снижать напряжения в трубопроводе только на нижнем изгибающемся участке, что требует применения натяжных устройств значительно меньшей, чем на баржах-трубоукладчиках, мощности. Например, при укладке труб диаметром 50—250 мм на глубинах моря от 10 до 200 м усилие натяжения на судне не превышает 50—100 кН. Темп укладки трубопроводов с таких судов составляет 240—720 м/сут при работе с трубами длиной 12 м и может удвоиться при использовании секций труб длиной 24 м. При работе с трубами на резьбовых соединениях эти темпы могут быть значительно увеличены.

Рисунок 2.4 - Трубоукладочное судно с наклонной рампой:

1 — трубопровод; 2 — стеллаж для труб; 3 — наклонная рампа; 4 — кран

Опыт укладки морского трубопровода диаметром 114 мм протяженностью 1 км на глубинах моря 100 м этим способом с применением резьбовых соединений труб накоплен фирмой ЭТПМ (Франция) в Бискайском заливе. Этой фирмой было использовано буровое судно «Астрагаль».

3 Протаскивание трубопроводов по дну моря

Прокладка трубопроводов путем протаскивания их по дну моря широко распространена при строительстве подводных переходов магистральных трубопроводов через реки, водохранилища, озера и в системе беспричального приема танкеров в морских условиях. Впервые он был применен на Каспийском море в 1950 г. при строительстве трубопровода сечением 168х8 мм и длиной 3,4 км. Соединения труб были выполнены стыковой электроконтактной сваркой. При прокладке использовалось буксирное судно, транспортирующее отдельные плети трубопровода, соединенные между собой на береговой монтажно-сварочной площадке у уреза моря. Накопленный опыт был использован в 1952 г. при прокладке на Каспии второго морского трубопровода того же диаметра протяженностью 7,2 км.

В настоящее время строительство морских трубопроводов протаскиванием осуществляется двумя способами: протаскиванием по дну моря (аналогично строительству подводных переходов через реки) и протаскиванием в непосредственной близости от дна моря. В последнем случае применяют понтоны, оснащенные гирляндами цепей, которые не позволяют трубопроводу всплыть на поверхность моря или опуститься на грунт. Трубопровод находится в состоянии нулевой плавучести и может транспортироваться с помощью буксиров небольшой мощности на расстоянии 1—2 м от дна моря.

Для трубопровода, покрытого сплошной деревянной футеровкой, коэффициент трения при скольжении по дну равен 0,65 (разрушенная скала, скальные грунты), 0,55 (пески крупные и гравелистые), 0,45 (пески мелкие и супеси), 0,4 (грунты илистые и суглинистые). Для трубопровода с бетонным покрытием коэффициент трения при скольжении принимается равным 0,3.

Для уменьшения веса трубопровода в воде обычно используют разгружающие понтоны, применение которых позволяет доводить отрицательную плавучесть трубопровода до 50—100 Н/м.

Технологический процесс строительства трубопроводов включает в себя изготовление на берегу плетей, спуск их на воду и протаскивание по дну с применением мощных лебедок или буксиров. Спусковая дорожка для транспортировки плетей трубопровода к урезу воды может иметь различную конструкцию (узкоколейная рельсовая дорога с тележками, спусковой путь

из отдельных роликоопор, ледовая спусковая дорожка, спусковая дорожка в виде траншеи, заполненной водой, и др.). При этом особое внимание обращается на защиту изоляционного покрытия от повреждений. Для создания необходимой тяги используют лебедки, установленные на буксирах или баржах, которые удерживаются на якорях. В качестве якоря часто применяют понтон со стальной лапой, погружаемый на дно путем заполнения его отсеков водой. При выборе буксирного судна для транспортировки трубопровода тягой его винтов можно воспользоваться приближенной зависимостью для определения тяги, считая, что каждые 74 кВт буксира дают 10 кН тяги.

Способ протаскивания используют при сооружении трубопроводов к пунктам беспричального налива танкеров, прибрежным платформам или между двумя нефтедобывающими платформами в море. Он рационален в случаях, когда мощность тяговых средств на конечно точке трубопровода позволяет протянуть его за один прием без стыковки ни воде.

В последние годы делаются усилия для разработки технологии протаскивания трубопроводов на большие расстояния со стыковкой под водой в гипербарических камерах. Главной проблемой при этом остается проблема обеспечения необходимой точности укладки и стыковки каждой новой прибуксированной плети трубопровода с уже лежащей на грунте.

Протаскивание трубопроводов по дну на больших глубинах применялось в Северном море. В Норвегии были изготовлены секции трубопровода, соединенные в плети длиной 2150 м. Диаметр трубопровода составлял 934 мм, толщина стенки труб 22 мм, толщина бетонного покрытия 54 мм, плотность бетона 2,22 т/м3. Браслеты анодов устанавливались в бетонной оболочке. Вес 1 м труб под водой равнялся 147,5 Н. Плети трубопровода транспортировались по дну буксиром мощностью 16 тыс. кВт

с помощью троса диаметром 75 мм. Для трогания с места было приложено усилие в 1500 кН от гидравлической лебедки буксира. Сопротивление трубопровода под водой при движении составляло около 800.кН. Транспортировка на расстояние 393 км длилась 40 ч при' максимальной глубине 378 м и неблагоприятных погодных условиях (высота волн доходила до 4 м). Соединение секций было проведено в подводной стыковочной камере на глубине 150 м.

Способ протаскивания плетей трубопровода по дну по сравнению с укладкой его с баржи имеет следующие преимущества: уменьшаются напряжения в трубопроводе, возрастает глубина прокладки, сокращаются простои из-за погодных условий.

Заключение

Современный уровень развития техники, разведки и разработки морских месторождений в глубоководных зонах мирового океана (3000 м и более) сделал возможным осуществление добычи нефти и газа практически во всех морях и океанах. С ростом объемов разработки нефтяных и газовых месторождений на морских акваториях расширяются работы по обустройству нефтегазовых промыслов и строительству подводных трубопроводов, обеспечивающих доставку продукции скважин на береговые сооружения. Эффективность транспортирования нефти и газа по подводным трубопроводам по сравнению с используемыми для этих целей танкерами достигается за счет отсутствия влияния на эксплуатацию подводных трубопроводов погодных условий, возможности дистанционного управления, малой вероятности загрязнения окружающей среды, возможности непрерывного транспортирования нефти и газа, а также использования трубопроводов для хранения перекачиваемой продукции скважин.

Специфические особенности проектирования и сооружения трубопроводов связаны с их назначением, географическим местоположением района укладки, береговыми условиями и характеристикой морского дна,

силой морских течений, режима судоходства и т. п. Исходя из этих условий выбираются диаметр, толщина стенки трубопровода и сорт стали, используемой при изготовлении труб. Так же, как и во всем мире, предпочтение отдается трубопроводному транспорту, но, с учетом того, что все нефтегазоносные морские месторождения находятся в замерзающих морях, необходимо формирование нового направления в проектировании и строительстве трубопроводов.

Развитие добычи нефти и газа на многих морях привело к необходимости строительства подводных морских трубопроводов различного назначения.

Библиография

-

Горяинов Ю. А., Федоров А. С., Васильев Г. Г. и др. Морские трубопроводы -М.: Недра-Бизнесцентр, 2001. - 131 с. -

Капустин К. Я., Камышев М. А. Строительство морских трубопроводов. -М.: Недра, 1982. - 207 с. -

Мовсум-заде Э. М., Мастобаев Б. Н., Мастобаев Ю. Б., Мовсум-заде М. Э.; Под ред. Шаммазова А. М.. Морская нефть. Трубопроводный транспорт и переработка продукции скважин. -СПб.: Недра, 2006. -192 с.