ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.01.2024

Просмотров: 205

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

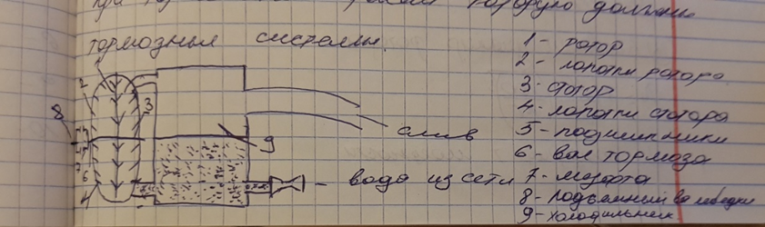

13.Гидродинамический тормоз буровой лебедки: назначение, схема и состав, условное обозначение, параметры?

Гидродинамические тормоза буровых лебедок относятся к вспомогательным и используют для ограничения скорости спуска бурильных и обсадных труб в скважину. Гидродинамические тормоза представляют собой лопаточное гидравлическое устройство, состоящее из вращающегося ротора и неподвижного статора, рабочая полость которых заполнена жидкостью.

УТГ-1450-гидродинамический тормоз ,1450-активный диаметр ротора.

14.Электродинамический тормоз буровой лебедки: назначение, схема и состав, условное обозначение, параметры?

Электродинамический тормоз – электрическая машина, работающая в режиме динамического торможения. При помощи муфты он соединяется с подъемным валом лебедки. Комплект электродинамического тормоза: генератор, станция управления, тормозные сопротивления, возбудительный агрегат, командоконтроллер, кнопки управления.

15.Силовые приводы буровых установок: назначение, состав, классификация, компоновки силовых приводов, механическая характеристика двигателей?

Силовой привод буровой установки состоит из двигателя, силовой передачи (трансмиссии) и опора туры управления, который предназначен для преобразования тепловой или электрической энергии в механическую, управление этой мех. энергии и передачи ее использованным органам бур.установки насосом, ротору.

Состав: Двигатель, силовая передача(трансмиссия), аппаратура управления.

Классификация по назначению:

Основной привод тоесть привод к насосу, лебедки и ротору. Его мощность достигает 6000кВ.

Вспомогательный 400кВ.

В зависимости от энергии использованного двигателя:

Дизельные и дизельно-гидровлические-это автономные приборы не зависят от промышленной электро сити.

Электрические по характеру распределения энергии.

1-Групповые приборы (лебедка, насоссы, ротор приводятся от общего двигателя через соответственную передачу.

2-Индивидуальный привод, каждый насос, лебедка ротор имеют собственный двигатель с другой передачей.

3-Смешанный.

4-По числу двигателей.

5- По параметрам мощности.

Компановка:

-дизельный с механической передачей

-дизельный с гидравлическими передачами

-элект. переменного тока с мех.передачей

-электрические переменного тока с механическими передачами

-электрические постоянного тока с механическими передачами

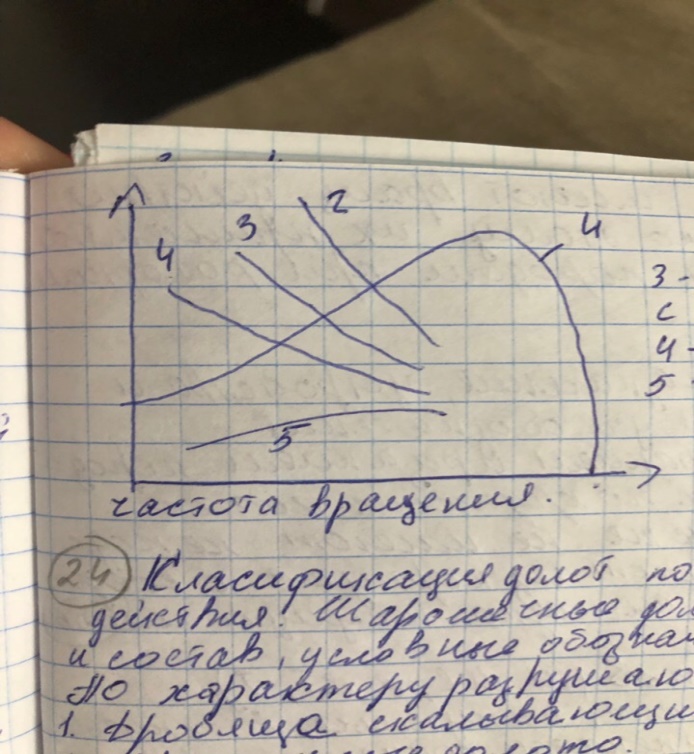

Механическая характеристика:

Это изменение мощности крутящего момента и удельного расхода топлива в зависимости от частоты вращения.

1-электрический двигатель переменного тока

2- электрический двигатель постоянного тока

3-двигатель внутреннего сгорания

4-поравая машина

5-двигательвнутреннего сгорания

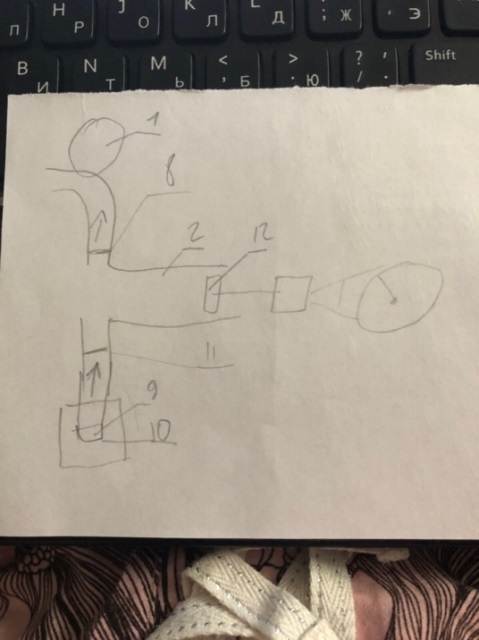

16.Буровые насосы: назначение, классификация, схема и состав, условия работы, условное обозначение, параметры и регулирование подачи?

Предназначен для нагнетания всех промывочных жидкостей с целью охлаждения долота, отчистки забоя, приведения в действие забойных двигателей и т.д.

Специфические условия эксплуатации. Плотность жидкости может быть до

Вязкость жидкости 50 сСт.

Содержанием мех.жидкости до 10%до 5мм

Содержание газа до 2%

Классификация:

В бурении применяются два вида насоса поршневых.

1.Трех поршневой одностороннего действия.

В трех поршневых жидкость перемещается в пор полости цилиндра и за один двойной ход совершается одно целое всасывание и нагнетания.

2.Двух поршневой двухстороннего действия.

В двух поршневом жидкость перемещается в поршневой и штоковой полости цилиндра и за двойной ход совершает два цикла всасывания и нагнетания.

1-пневмо компенсатор

2-целиндр

3-исток

8-всасывающий клапан

9-фильтр

10-емкость

11-всасывающие клапаны

12-поршень

13-нагнятательные клапаны

14-нагнятательный колектор

17.Циркуляционная система: назначение, классификация, состав, схема движения раствора в ЦС по нагнетательной и низконапорной линиям, параметры?

Циркуляционная система выполняет следующие функции:

нагнетание бурового раствора в бурильную колонну для циркуляции в скважине в процессе бурения, промывки и ликвидации аварий в количестве, обеспечивающем эффективную очистку забоя и долота от выбуренной породы, и получение скорости подъема раствора в затрубном пространстве, достаточной для выноса этой породы на поверхность;

подвод к долоту гидравлической мощности, обеспечивающей высокую скорость истечения (до 180 м/с) раствора из его насадок для частичного разрушения породы и очистки забоя от выбуренных ее частиц;

подвод энергии к гидравлическому забойному двигателю;

очистка бурового раствора от выбуренной породы и газов, поддержание и регулирование заданных его параметров;

приготовление нового бурового раствора;

хранение запасного бурового раствора в количестве нескольких объемов скважины и поддержание его свойств при остановках циркуляции.

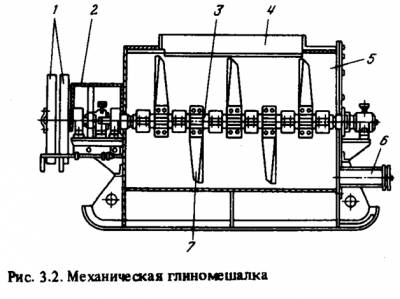

18.Оборудование для приготовления бурового раствора: глиномешалка: схема и состав, принцип действия, параметры.

Применяются для приготовления глинистых, цементно-песчаных, цементно-глинистых, цементно-песчано-глинистых и других растворов. Принцип действия и конструкции их аналогичны. Глиномешалка МГ-2-4 представляет собой барабан сварной конструкции емкостью 4 м3, вдоль которого проходят два параллельно расположенных и вращающихся в разные стороны рабочих вала с лопастями для размельчения глины и размешивания раствора. Готовый раствор сливается через клапан, предусмотренный в нижней части глиномешалки.

Глиномешалки обеспечивают приготовление буровых растворов из комовых или порошковых материалов механическим способом. Наиболее высокое качество приготовления растворов достигается именно в глиномешалках, поэтому они применяются повсеместно.

Глиномешалки — это агрегаты периодического действия. На приготовление одной порции раствора из комовых глин затрачивается от 40 мин до 2 ч. Механические лопастные мешалки отличаются простотой конструкции , достаточной надежностью в работе и высоким качеством выполнения операций, однако имеют существенные недостатки: сравнительно небольшая производительность; затруднительный доступ внутри мешалки для выполнения ремонта и ее очистки; заклинивание или поломка лопастей при попадании вместе с глиной больших камней; уменьшение рабочего объема при налипании глина на внутренние стенки.

19. Блок приготовления бурового раствора (БПР): схема гидроэжекторного смесителя и состав, принцип действия, условное обозначение, параметры.

Принцип работы гидроэжекторного смесителя: в результате высокой скорости истечения жидкости из насадки в камере эжектора образуется вакуум, благодаря которому из воронки засасывается порошок и смешивается с жидкостью.

Приготовление бурового раствора

В практике бурения скважин используются разнообразные технологические приемы для приготовления буровых растворов.

Часть циркуляционной системы обеспечивающая приготовление раствора называется блоком приготовления раствора (БПР).

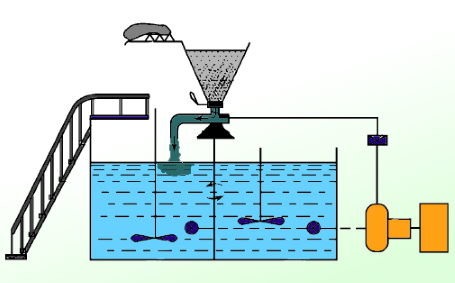

Наиболее простая технологическая схема включает емкость для перемешивания компонентов бурового раствора, оснащенную механическими и гидравлическими перемешивателями, гидроэжекторный смеситель, оснащенный загрузочной воронкой, насос и трубопроводы.

В емкость заливается расчетное количество дисперсионной среды и насосом перекачивается через нагнетательную линию через гидроэжекторный смеситель по замкнутому циклу.

Компоненты будущего бурового раствора подаются как правило в мешках с помощью кранов или манипуляторов, возможна подача россыпью посредством транспортеров.

В загрузочную воронку компонент загружается вручную, откуда с помощью гидровакуума подается в камеру гидроэжекторного смесителя, где и происходит его смешивание с дисперсионной средой.

Суспензия сливается в емкость, где она тщательно перемешивается механическими или гидравлическими перемешивателями.

Скорость подачи материала в камеру эжекторного смесителя регулируются шиберной заслонкой, а значение вакуума в камере — сменными твердосплавными насадками.

Если раствор необходим впрок, его готовят порционно, а порции откачивают в другие емкости циркуляционной системы либо в специальные запасные емкости.

20.Оборудование для очистки бурового раствора: гидроциклон (песко - и илоотделители): схемы и состав, принцип действия, условное обозначение, параметры.

Описание

Оборудование для очистки бурового раствора: гидроциклон пескоотделителя, предназначенный для удаления частиц песчинок, и гидроциклон илоотделителя, предназначенный для удаления частиц ила, представляют вторую стадию программы удаления твердой фазы неутяжеленного раствора. На производстве эту систему называют "осушка", на рисунке ниже представленна модель с вибрационными ситами(на осушку ставятся мелкоячеистые сита), которые осушают утяжеленный раствор вышедший из гидроциклонов(конусов песко и илоотделителя). Для достижения максимальной эффективности работы указанных узлов необходимо следовать рекомендациям по монтажу. Среди прочих преимуществ можно указать