Добавлен: 11.01.2024

Просмотров: 102

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

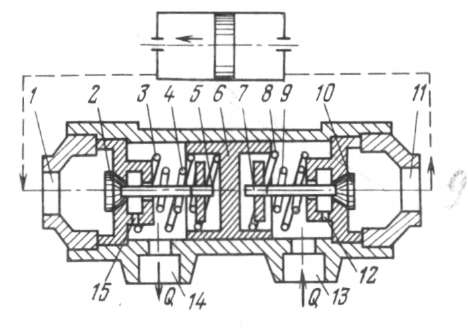

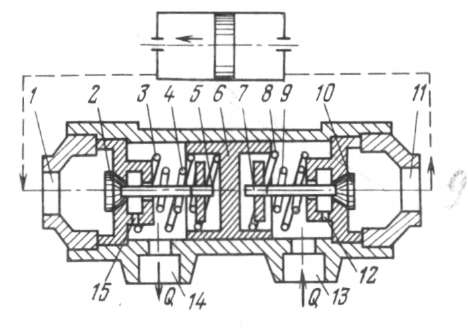

2 и 10 прижимаются к своим седлам пружинами 4 и 9. Между обратными клапанами помещен «плавающий» поршень 6, удерживаемый в равновесии пружинами З и 8. При соединении канала 13 с напорной магистралью открывается клапан 10 и через отверстия 11 и 12 жидкость проходит в силовой гидроцилиндр. Одновременно поршень под действием давлення жидкости смещается влево и открывает клапан 2, действуя на его хвостовик 5. При этом жидкость по каналам 1, 14 и 15 из нерабочей полости цилиндра идет на слив.

При подаче жидкости высокого давления в канал 14 поршень будет воздействовать на хвостовик 7 и процесс будет протекать в обратном направленим. Если разность давлений у каналов 13 и 14 отсутствует после прекращения подачи рабочей жидкости, то оба обратных клапана закрываются и надежно запирают обе полости силового цилиндра, прекращая перемещение его поршня.

5. Фильтры предназначены для очистки рабочей жидкости от механических примесей, попадание которых в зазоры сопрягаемых деталей приводит к задиру рабочих поверхностей, заклиниванию перемещающихся деталей и выводу из работы гидромашины. Поэтому от чистоты рабочей жидкости зависят надежность и срок службы гидропривода. Рабочая жидкость загрязняется как за счет попадания в нее посторонних тел извне, так и за счет продуктов разрушения и износа трущихся поверхностей. В гидроприводах горных машин и крепей основным источником загрязнения жидкости является запыленность шахтной атмосферы. В качестве фильтрующих материалов применяют пластинки, металлические сетки, ткань, войлок, бумагу, керамику и т. п. Фильтрующий материал должен также обладать механической прочностью, иначе, разрушаясь сам, он будет загрязнять жидкость. Чем меньше пори фильтрующего материала, тем лучше очистка. Однако с уменьшением пор увеличивается сопротивление фильтра и снижается его пропускная способность.

Для грубой очистки используют сетчатые, проволочные, пластинчатые фильтры, а для тонкой очистки — картонные, бумажные, фетровые, металло- и минералокерамические.

Сетчатые фильтры обычно выполняются с несколькими фильтрующими сетками. Размер ячеек этих сеток уменьшается в направлений движения потока жидкости.

Проволочные фильтры

представляют собой трубу с большим количеством радиальных отверстий или пазов, на наружной поверхности которой навивается калиброванная проволока круглого или трапециевидного сечения; зазор между проволоками обеспечивает необходимую фильтрующую щель.

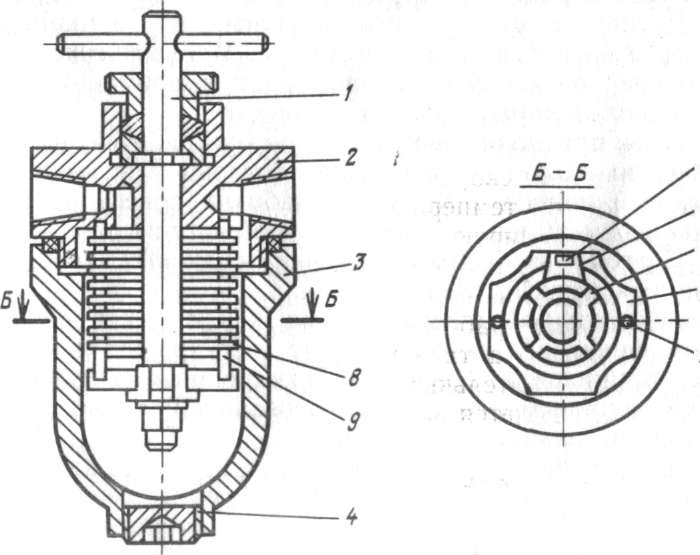

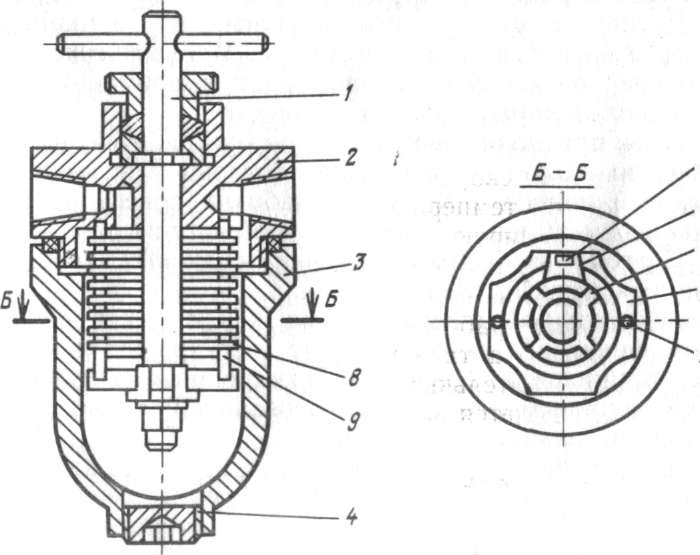

Пластинчатый фильтр грубой очистки (рис. 44) состоит из корпуса 3 и соединенной с ним на резьбе крышки 2. В крышке на двух стойках 9 закреплен фильтрующий пакет 8 из пластин с прокладками 7. На стойке 5 закреплен пакет скребков 6, состоящий из пластин, фильтра. Фильтрующий пакет может поворачиваться вместе с осью І, при этом неподвижно закрепленные скребки 6 будут очищать кольцевые щели между пластинами фильтрующего пакета. Снятая грязь удаляется из корпуса через отверстие, закрытое пробкой 4.

Бумажные фильтроэлементы для тонкой очистки изготовляют из высокосортных хлопковых волоконилидревесной целлюлозы. Для придания бумаге повышенной механической прочности ее пропитывают спиртовым раствором бакелитового лака и смолы с последующей просушкой.

Уплотнения являются важными элементами и предназначаются для исключения утечек рабочей жидкости в неподвижных соединениях и через зазоры между перемещающимися деталями. Герметизация является одной из наиболее важных задач при создании гидромашин.

Герметизация неподвижныхсоединенийв горном машиностроении выполняется обычно при помощи круглых уплотнительных колец из маслостойкой резины. Кольца укладываются в специально проточенные канавки на соединяемых деталях. Эффект герметизации достигается деформацией резинового кольца за счет соответствующей проточки канавки и усилия стягивания соединяемых деталей.

Круглые кольца из резины совместно с жесткими кольцами из фторопласта применяют для подвижных соединений при поступательном движении сопрягаемых деталей. Для уплотнений сопрягаемых поверхностей при вращательном их движении применяются специальных профилей кольца и кольцевые спиральные пружины. При контакте уплотнения с запыленной атмосферой шахты и при других тяжелых условиях устанавливаются специальные грязезащитные уплотнения.

6. Вывод: Изучил апаратуру управления гидроприводом.

В горных машинах наибольшее распространение получили высокомоментные радиально-плунжерные гидромоторы. Деление гидромоторов на высоко- и низкомоментные условное. Принято считать гидромоторы с крутящим моментом более 980 Н • м (100 кгс • м) при частоте вращения вала не более 3,33 об/с (200 об/мин) высокомоментными, тихоходными.

Гидромоторм типа ДП

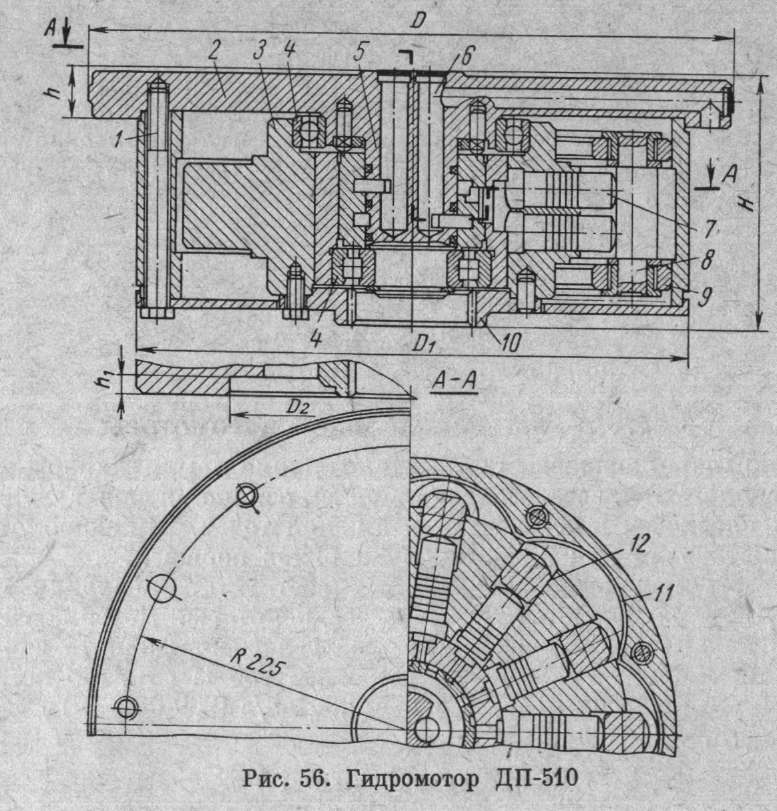

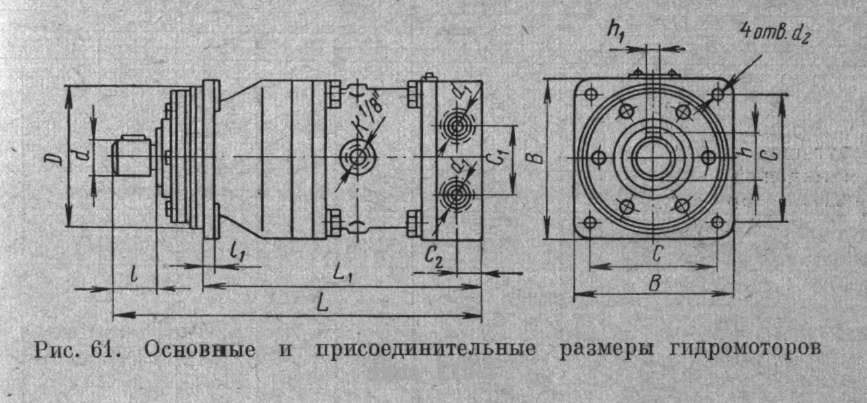

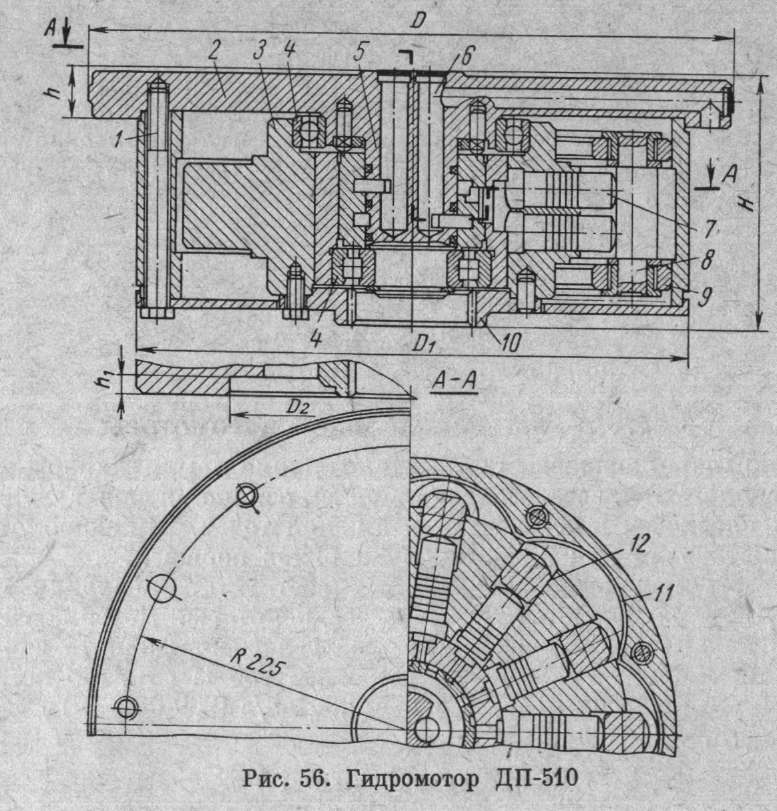

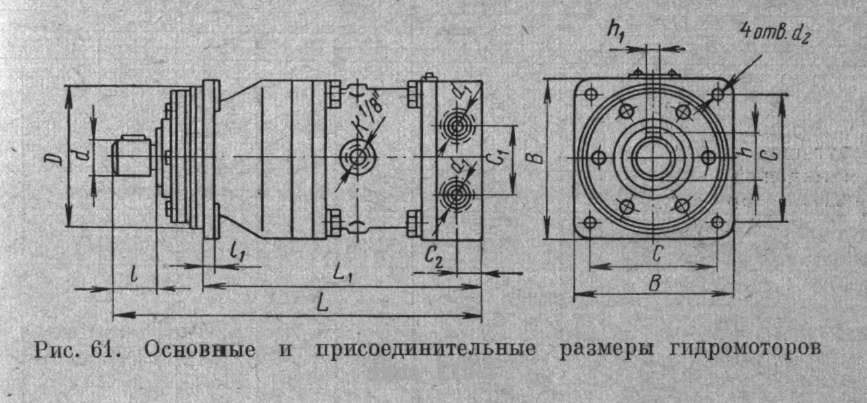

Горловским машиностроительным заводом им. С. М. Кирова для гидравлических подающих частей разработан ряд модификаций реверсивних радиально-поршневых внсокомоментных гидромоторов. Типичным представителем этого ряда является гидромотор ДП-510. На рис. 56 показано его устройство. Основные и присоединительные размеры этой модели и модели ДП-514 приведены в технической характеристике и на рис. 56.

В корпусе 2 на шипе 5 вращается ротор 3, установленный на подшипниках 4. К ротору прикреплена болтами зубчатая муфта 10, передающая развиваемнй гидромотором крутящий момент. Осевые нагрузки воспринимаются радиальным шарикоподшипником 4. В роторе имеется 19 радиальных прорезей 12, в которых размещений.

Под действием давления жидкости на поршни и реакции рабочего про- филя статора на ролики 9 возникает касательная сила, передаваемая траверсами на ротор. Она и создает крутящий момент. Поршни 7 разбиты на два ряда — верхний и нижний, лежащие в одной плоскости. У гидромотора ДП-514 каждый такой ряд имеет своё собственное распределение, а у гидромотора ДП-510 оба ряда имеют общее питание от канала 6. Раздельное питание каждого ряда плунжеров позволяет одно и то же количество жидкости подводить либо к одному ряду, либо к двум. Соответственно частота вращения двигателя в атом случае изменяется в отношении 2 : 1, а крутящие моменты — в отношении 1 : 2.

3. Гидромотор с осевым расположением цилиндров получили на практике название аксиально-поршневых, или аксиально-плунжерных. Они характеризуются компактностью, высокими объемным и общим к. п. д. при средних давлениях. Однако эти гидромоторы чувствительны к загрязнению рабочей жидкости и требуют особого внимания к ее очистке.

Гидромоторм типа Г15-2

Приводной вал опирается на шариковые подшипники, помещенные в расточках корпуса 2 и опорно-распределительного диска 8. На вал 1 посажены барабан 19 с толкателями 21 и ротор с поршнями 17. Шпонка 20 не позволяет барабану повернуться относительно вала. Вращение ротору 16 передается от барабана 19 через поводок 5. Пружины 4, расположенные в барабане, поджимают ротор 16 к опорно-распределительному диску 8. В наклонной расточке корпуса расположен

радиально-упорный подшипник 3.

Рис. 60. Гидромотор типа Г15-2

Опорно-распределительный диск снабжен отверстиями 15 для подвода и отвода масла. На торце диска сделаны полукольцевые пазы 13, разделенные двумя перемычками 12. Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемычки 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8.

Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемичкы 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8.

Во время работы двигателя масло поступает через соответствующий кольцевой паз 13 к окнам поршней, имеющимся на торце ротора 16, и давит на все поршни, находящиеся против полукольцевого

паза. Поршни 17 прижимают толкатели 21 к наклонной шайбе радиально-упорного шарикоподшипника 3. Возникающие при этом касательные силы вращают толкатели вместе с барабаном, валом и ротором. Толкатели, находящиеся против полукольцевого паза, соединенного со сливом, перемещают поршни в обратном направлений, вытесняя масло.

Крайние положения толкателей соответствуют их положению против перемычек 12, разделяющих полукольцевые пазы.

В корпусе гидромотора предусмотрено отверстие 18 для отвода утечек. Для удобства присоединения и правильного центрирования дополнительных механизмов вал 1 имеет на конце лыски 6, а торец опорно-распределительного диска — расточку 7. Скорость вращения вала гидромотора определяется количеством подведенного к нему масла. При изменении направления подводимого потока масла изменяется направление вращения вала гидромотора. Радиальные и касательные силы воспринимаются барабаном, т. е. весь крутящий момент передается на вал через толкатели и барабан. Ротор

16 центрируется на валу узким пояском и имеет возможность самоустанавливаться относительно диска.

4. Вывод: : Изучил конструкцию и принцип действия гидродвигателей.

Рис. 36. Схема шестеренного насоса зубьев шестерен

Шестеренные гидромашины обратимы и при подаче к ним жидкости под давлением могут работать как гидромоторы.

Преимущества шестеренных насосов — возможность нормальной работы при больших кратковременных перегрузках по давлению, величина которых определяется лишь конструкцией и прочностью подшипников. К недостаткам этих насосов относятся: значительные пульсация и шум при работе, а также наличие защемляющего (остаточного) объема жидкости, уменьшающего подачу.

Простота конструкции, малые габариты и масса, относительно высокий к.п.д., долговечность и надежность в эксплуатации обусловили широкое применение этих гидромашин в различных гидросистемах. В настоящее время в гидросистемах ряда горных машин применяют шестеренные насоси серии НМШ (насос — мотор шестеренный). Шестеренные насосы в некоторых гидросистемах используются как подпиточные (вспомогательные), подающие рабочую жидкость в главный насос.

Винтоые наносы в качестве рабочих органов имеют от одного до трех двухзаходных винтов. При вращении винтов их нарезки, взаимно замыкаясь, отсекают определенный объем жидкости в камере всасывания и перемещают его, как гайку, вдоль оси в камеру нагнетания. Если винт один, то он помещается в резиновый двухзаходный статор, например, у насоса ВНМ.

Достоинствами винтовых насосов и гидромоторов являются: высокие быстроходность и равномерность (без пульсации) подачи; нечувствительность к динамическим нагрузкам; бесшумность и надежность работы даже при недостаточно чистой жидкости. Недостатком этих насосов, работающих при высоких давлениях, являются большие осевые габариты. Кроме того, по объемному к.п.д. и развиваемому давлению они уступают поршневым насосам из-за трудности обеспечения надежного уплотнения сложных винтовых профилей.

Винтовые насосы лучше работают при подаче вязких жидкостей и применяются в мощных гидроприводах, маслосистемах турбин, подъмных механизмах, центрифугах, а также в системах управления и регулирования.

2. Пластинчатые насосы и гидромоторы — это такие гидромашины, в которых рабочим органом является ротор с радиальными пазами и находящимися в них пластинами. При этом жидкость, перекачиваемая насосом, перемещается вращающими- ся и одновременно движущимися возвратно-поступательными пластинами — лопастями.

При подаче жидкости высокого давления в канал 14 поршень будет воздействовать на хвостовик 7 и процесс будет протекать в обратном направленим. Если разность давлений у каналов 13 и 14 отсутствует после прекращения подачи рабочей жидкости, то оба обратных клапана закрываются и надежно запирают обе полости силового цилиндра, прекращая перемещение его поршня.

5. Фильтры предназначены для очистки рабочей жидкости от механических примесей, попадание которых в зазоры сопрягаемых деталей приводит к задиру рабочих поверхностей, заклиниванию перемещающихся деталей и выводу из работы гидромашины. Поэтому от чистоты рабочей жидкости зависят надежность и срок службы гидропривода. Рабочая жидкость загрязняется как за счет попадания в нее посторонних тел извне, так и за счет продуктов разрушения и износа трущихся поверхностей. В гидроприводах горных машин и крепей основным источником загрязнения жидкости является запыленность шахтной атмосферы. В качестве фильтрующих материалов применяют пластинки, металлические сетки, ткань, войлок, бумагу, керамику и т. п. Фильтрующий материал должен также обладать механической прочностью, иначе, разрушаясь сам, он будет загрязнять жидкость. Чем меньше пори фильтрующего материала, тем лучше очистка. Однако с уменьшением пор увеличивается сопротивление фильтра и снижается его пропускная способность.

Для грубой очистки используют сетчатые, проволочные, пластинчатые фильтры, а для тонкой очистки — картонные, бумажные, фетровые, металло- и минералокерамические.

Сетчатые фильтры обычно выполняются с несколькими фильтрующими сетками. Размер ячеек этих сеток уменьшается в направлений движения потока жидкости.

Проволочные фильтры

представляют собой трубу с большим количеством радиальных отверстий или пазов, на наружной поверхности которой навивается калиброванная проволока круглого или трапециевидного сечения; зазор между проволоками обеспечивает необходимую фильтрующую щель.

Пластинчатый фильтр грубой очистки (рис. 44) состоит из корпуса 3 и соединенной с ним на резьбе крышки 2. В крышке на двух стойках 9 закреплен фильтрующий пакет 8 из пластин с прокладками 7. На стойке 5 закреплен пакет скребков 6, состоящий из пластин, фильтра. Фильтрующий пакет может поворачиваться вместе с осью І, при этом неподвижно закрепленные скребки 6 будут очищать кольцевые щели между пластинами фильтрующего пакета. Снятая грязь удаляется из корпуса через отверстие, закрытое пробкой 4.

Бумажные фильтроэлементы для тонкой очистки изготовляют из высокосортных хлопковых волоконилидревесной целлюлозы. Для придания бумаге повышенной механической прочности ее пропитывают спиртовым раствором бакелитового лака и смолы с последующей просушкой.

Уплотнения являются важными элементами и предназначаются для исключения утечек рабочей жидкости в неподвижных соединениях и через зазоры между перемещающимися деталями. Герметизация является одной из наиболее важных задач при создании гидромашин.

Герметизация неподвижныхсоединенийв горном машиностроении выполняется обычно при помощи круглых уплотнительных колец из маслостойкой резины. Кольца укладываются в специально проточенные канавки на соединяемых деталях. Эффект герметизации достигается деформацией резинового кольца за счет соответствующей проточки канавки и усилия стягивания соединяемых деталей.

Круглые кольца из резины совместно с жесткими кольцами из фторопласта применяют для подвижных соединений при поступательном движении сопрягаемых деталей. Для уплотнений сопрягаемых поверхностей при вращательном их движении применяются специальных профилей кольца и кольцевые спиральные пружины. При контакте уплотнения с запыленной атмосферой шахты и при других тяжелых условиях устанавливаются специальные грязезащитные уплотнения.

6. Вывод: Изучил апаратуру управления гидроприводом.

В горных машинах наибольшее распространение получили высокомоментные радиально-плунжерные гидромоторы. Деление гидромоторов на высоко- и низкомоментные условное. Принято считать гидромоторы с крутящим моментом более 980 Н • м (100 кгс • м) при частоте вращения вала не более 3,33 об/с (200 об/мин) высокомоментными, тихоходными.

Гидромоторм типа ДП

Горловским машиностроительным заводом им. С. М. Кирова для гидравлических подающих частей разработан ряд модификаций реверсивних радиально-поршневых внсокомоментных гидромоторов. Типичным представителем этого ряда является гидромотор ДП-510. На рис. 56 показано его устройство. Основные и присоединительные размеры этой модели и модели ДП-514 приведены в технической характеристике и на рис. 56.

В корпусе 2 на шипе 5 вращается ротор 3, установленный на подшипниках 4. К ротору прикреплена болтами зубчатая муфта 10, передающая развиваемнй гидромотором крутящий момент. Осевые нагрузки воспринимаются радиальным шарикоподшипником 4. В роторе имеется 19 радиальных прорезей 12, в которых размещений.

Под действием давления жидкости на поршни и реакции рабочего про- филя статора на ролики 9 возникает касательная сила, передаваемая траверсами на ротор. Она и создает крутящий момент. Поршни 7 разбиты на два ряда — верхний и нижний, лежащие в одной плоскости. У гидромотора ДП-514 каждый такой ряд имеет своё собственное распределение, а у гидромотора ДП-510 оба ряда имеют общее питание от канала 6. Раздельное питание каждого ряда плунжеров позволяет одно и то же количество жидкости подводить либо к одному ряду, либо к двум. Соответственно частота вращения двигателя в атом случае изменяется в отношении 2 : 1, а крутящие моменты — в отношении 1 : 2.

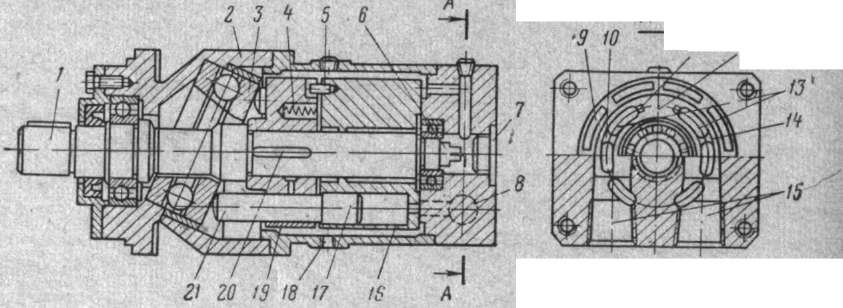

3. Гидромотор с осевым расположением цилиндров получили на практике название аксиально-поршневых, или аксиально-плунжерных. Они характеризуются компактностью, высокими объемным и общим к. п. д. при средних давлениях. Однако эти гидромоторы чувствительны к загрязнению рабочей жидкости и требуют особого внимания к ее очистке.

Гидромоторм типа Г15-2

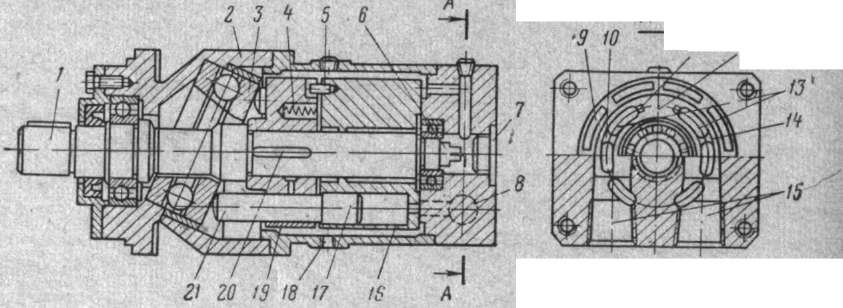

Приводной вал опирается на шариковые подшипники, помещенные в расточках корпуса 2 и опорно-распределительного диска 8. На вал 1 посажены барабан 19 с толкателями 21 и ротор с поршнями 17. Шпонка 20 не позволяет барабану повернуться относительно вала. Вращение ротору 16 передается от барабана 19 через поводок 5. Пружины 4, расположенные в барабане, поджимают ротор 16 к опорно-распределительному диску 8. В наклонной расточке корпуса расположен

радиально-упорный подшипник 3.

Рис. 60. Гидромотор типа Г15-2

Опорно-распределительный диск снабжен отверстиями 15 для подвода и отвода масла. На торце диска сделаны полукольцевые пазы 13, разделенные двумя перемычками 12. Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемычки 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8.

Канавки 11 на перемычках 14 предотвращают запирание масла поршнями при их переходе из полости нагнетания в полость всасывания. Для увеличения жесткости диска 8 в полукольцевых пазах выполнены перемичкы 10, не выступающие на поверхность распределителя. Площадь полукольцевых пазов 13 обеспечивает достаточный проход для масла и необходимое усилие прижатая ротора к распределительному диску 8. Опорные секторы 9 уменьшают удельное давление ротора на диск 8.

Во время работы двигателя масло поступает через соответствующий кольцевой паз 13 к окнам поршней, имеющимся на торце ротора 16, и давит на все поршни, находящиеся против полукольцевого

паза. Поршни 17 прижимают толкатели 21 к наклонной шайбе радиально-упорного шарикоподшипника 3. Возникающие при этом касательные силы вращают толкатели вместе с барабаном, валом и ротором. Толкатели, находящиеся против полукольцевого паза, соединенного со сливом, перемещают поршни в обратном направлений, вытесняя масло.

Крайние положения толкателей соответствуют их положению против перемычек 12, разделяющих полукольцевые пазы.

В корпусе гидромотора предусмотрено отверстие 18 для отвода утечек. Для удобства присоединения и правильного центрирования дополнительных механизмов вал 1 имеет на конце лыски 6, а торец опорно-распределительного диска — расточку 7. Скорость вращения вала гидромотора определяется количеством подведенного к нему масла. При изменении направления подводимого потока масла изменяется направление вращения вала гидромотора. Радиальные и касательные силы воспринимаются барабаном, т. е. весь крутящий момент передается на вал через толкатели и барабан. Ротор

16 центрируется на валу узким пояском и имеет возможность самоустанавливаться относительно диска.

4. Вывод: : Изучил конструкцию и принцип действия гидродвигателей.

Рис. 36. Схема шестеренного насоса зубьев шестерен

Шестеренные гидромашины обратимы и при подаче к ним жидкости под давлением могут работать как гидромоторы.

Преимущества шестеренных насосов — возможность нормальной работы при больших кратковременных перегрузках по давлению, величина которых определяется лишь конструкцией и прочностью подшипников. К недостаткам этих насосов относятся: значительные пульсация и шум при работе, а также наличие защемляющего (остаточного) объема жидкости, уменьшающего подачу.

Простота конструкции, малые габариты и масса, относительно высокий к.п.д., долговечность и надежность в эксплуатации обусловили широкое применение этих гидромашин в различных гидросистемах. В настоящее время в гидросистемах ряда горных машин применяют шестеренные насоси серии НМШ (насос — мотор шестеренный). Шестеренные насосы в некоторых гидросистемах используются как подпиточные (вспомогательные), подающие рабочую жидкость в главный насос.

Винтоые наносы в качестве рабочих органов имеют от одного до трех двухзаходных винтов. При вращении винтов их нарезки, взаимно замыкаясь, отсекают определенный объем жидкости в камере всасывания и перемещают его, как гайку, вдоль оси в камеру нагнетания. Если винт один, то он помещается в резиновый двухзаходный статор, например, у насоса ВНМ.

Достоинствами винтовых насосов и гидромоторов являются: высокие быстроходность и равномерность (без пульсации) подачи; нечувствительность к динамическим нагрузкам; бесшумность и надежность работы даже при недостаточно чистой жидкости. Недостатком этих насосов, работающих при высоких давлениях, являются большие осевые габариты. Кроме того, по объемному к.п.д. и развиваемому давлению они уступают поршневым насосам из-за трудности обеспечения надежного уплотнения сложных винтовых профилей.

Винтовые насосы лучше работают при подаче вязких жидкостей и применяются в мощных гидроприводах, маслосистемах турбин, подъмных механизмах, центрифугах, а также в системах управления и регулирования.

2. Пластинчатые насосы и гидромоторы — это такие гидромашины, в которых рабочим органом является ротор с радиальными пазами и находящимися в них пластинами. При этом жидкость, перекачиваемая насосом, перемещается вращающими- ся и одновременно движущимися возвратно-поступательными пластинами — лопастями.