Добавлен: 11.01.2024

Просмотров: 99

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

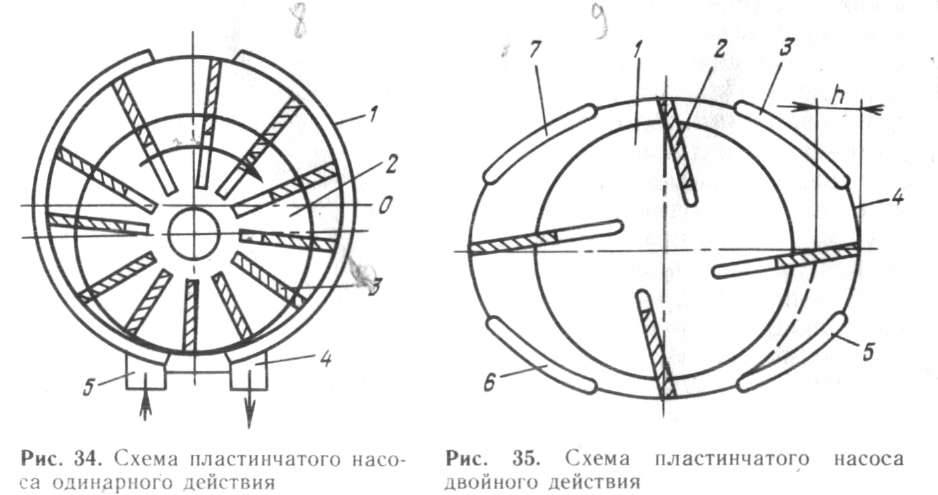

Пластинчатые насосы делятся на насосы одинарного действия, у которых за один оборот ротора происходит одно всасывание и одно нагнетание, и двойного действия, у которьіх за один оборот ротора происходит два всасывания и два нагнетания.

Пластинчатый насос одинарного (простого) действия (рис. 34) состоит из корпуса — статора 1 и вращающегося ротора 2 с радиальными пазами, в которые вставлены пластины 3. При этом оси статора и ротора расположены эксцентрично. При вращении ротора по часовой стрелке между пластинами, внутренней поверхностью статора и наружной поверхностью ротора образуются камеры, которые увеличиваются в объеме в левой части статора, в результате чего в камерах создается разрежение и жидкость из полости 5 всасывается в камеры. При дальнейшем вращении ротора объем этих камер уменьшается и жидкость выталкивается в полость нагнетания4.

При вращении ротора 1 в насосе двойного действия (рис.35) пластины2 под действием центробежной силы выдвигаются из пазов на величину h и прижимаются к внутренней поверхности статора4, которая имеет эллипсовидный профиль. При вращении ротора против часовой стрелки (насосы с наклонными пластинами работают только при определенном направлений вращения) жидкость всасывается через окна5 и 7 и нагнетается в напорный трубопровод соответственно через окна 3 и6.

3. Радиально-поршневые насосы и гидромоторы являются более совершенной разновидностью эксцентриковых насосов с повышенной равномерностью подачи и давления.

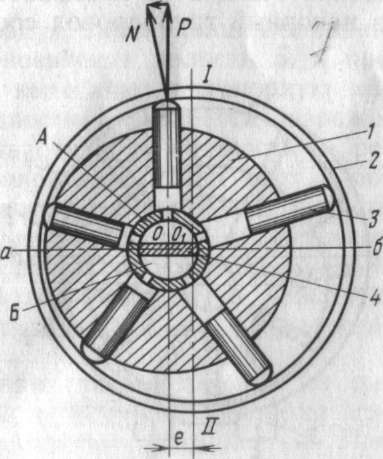

В технике широкое применение получили радиально-поршневые насосы и гидромоторы со звездообразным расположением поршней (рис. 33). Блок цилиндров гидромашины вращается вокруг оси О вместе с радиально расположенными в нем поршнями 3. Реактивный барабан 2 имеет ось вращения О и, не совпадающую с осью вращения блока цилиндров О. При вращении блока цилиндров поршни под действием центробежной силы стремятся выйти из цилиндров и контактируют с внутренней поверхностью реактивного барабана. При одном обороте блока цилиндров каждый поршень совершает двойной ход — выходит при перемещении по участку а — / — б и входит при перемещении по участку б — // — а. При движении по первому участку рабочие полости цилиндров сообщаются с камерой низкого давления

А, из которой жидкость засасывается поршнями, а при движении по второму участку полости цилиндров сообщаются с камерой высокого давления Б и в нее вытесняется жидкость из цилиндров. Перемычка 4 служат для разделения полостей низкого и высокого давления.

Рис. 33. Схема радиально-поршне- вого насоса:

е — зксцентрнситет

Подача радиально-поршневых насосов определяется по тем же формулам, что и для эксцентриковых насосов.

4. Асиально-плунжерная гидромашина – один из видов роторно-поршневых гидромашин. Применяются как в качестве насосов, так и в качестве гидромоторов. Их устанавливают, например, в гидросистемах многих одноковшовых экскаваторов, также привод некоторых бульдозеров. Широкое распостранение данный вид получил в гидроприводе станков, асфальтовых катков, строительной технике. Есть данные, что аксиально-плунжерные машины, так и радиально поршневые работают при давлениях 100 МПа. В качестве вытеснителей используются плунжеры. Насосы с наклонным диском имеют то преимущество, что при их регулировании легко осуществляется реверс подачи( при работе в режиме насоса) вращения вала; в гидромашинах с наклонным блоком реверс осуществить нельзя.

Принцип работы: при вращении вала гидромашины плунжер, находящийся внизу ( в нижней мертвой точке), перемещается наверх и одновременно совершает движение вдоль насоса « от края » блока цилиндров – происходит всасывание. Одновременно тот плунжер, который находился наверху, перемещается вниз, и совершает движение « к краю » блока цилиндров – происходит нагнетание. Плунжеры, осуществляющие в данный момент нагнетание, соединены вместе одной канавкой – и образуют полость высокого давления; а те плунжеры, которые осуществляют в данный момент всасывание, соединены вместе другой канавкой – и образуют полость низкого давления.

Достоинства: способность работать при высоких давлениях; принципиальная возможность реализовать регулируемость рабочего объема; большая частота вращения.

Недостатки: сложность конструкции и связанная с этим низкая надежность; высокая стоимость данного типа гидромашин; большие пульсации.

5. Вывод: Изучил конструкцию и принцип действия гидронасосов.

Зміст звіту :

1.Верхня будова залізничної колії.

Верхнее строение пути состоит из балласта, шпал, рельсов со скреплениями и противоугонов.

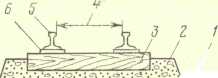

Рис. 1. Схема строения железнодорожного пути:

1— земляное полотно; 2 — балласт; 3 — шпала; 4 — ширина колеи; 5 — рельс; 6 —подкладка; 7 — водоотводная канава; 8 — накладка

Наилучшим материалом для балласта служит щебень крупностью 20—79 мм.

Толщина балластного слоя должна быть равна 15—20 и 25—40 см соответственно на временных и стационарных путях. Расход балласта составляет до 1000 м3/км на временных путях и до 2000 м3/км на постоянных. Шпалы служат для соединения рельсов в железнодорожный путь и для передачи давления от подвижного состава на балласт. Наибольшее применение получили деревянные (сосновые) шпалы. Стандартная длина шпалы 270 см. Для увеличения срока службы шпалы пропитываются антисептиком (хлористый цинк, креозот и др.). Число шпал на 1 км пути в зависимости от нагрузки на ось и интенсивности движения поездов составляет 1440—2000. Расстояние между шпалами принимается равным не менее 25 см. Стандартная длина рельса 12,5 и 25 м. На постоянных путях применяется сварка рельсов в длинные плети. На криволинейных участках используются короткие отрезки рельсов требуемой длины.

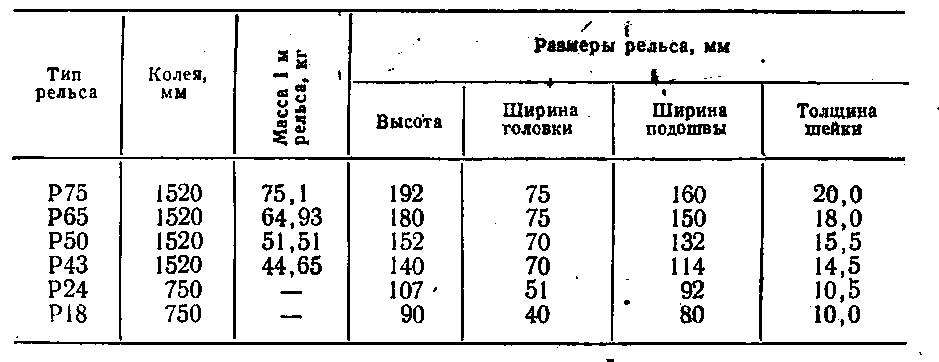

Тип рельсов выбирается в зависимости от нагрузки на ось подвижного состава, назначения пути и интенсивности движения. Основным типом рельсов являются Р-65 и Р-75 (масса 1 м рельса соответственно 65 и 75 кг). При осевых нагрузках 300— 350 кН используются рельсы Р-75. При тяжелых рельсах воздействие подвижного состава на верхнее строение передается более равномерно.

К шпалам рельсы прикрепляют костылями, реже шурупами и болтами. Болтовое крепление, при котором используются сквозные болты, является наиболее прочным. Концы рельсов соединяются между собой стыковыми накладками и болтами. Скорость движения на стационарных и временных путях составляет соответственно 30—40 и 15—20 км/ч.

Рельсы служат для направления движущихся колес подвижного состава, восприятия и передачи давления нижележащим элементам верхнего строения пути. Форма рельса определяется характером действующих нагрузок. Так как вертикальная нагрузка является наибольшей, то основой формы рельса является двутавровое сечение, обладающее наибольшим сопротивлением изгибу. При этом верхняя полка двутавра приспосабливается для качения по ней колес подвижного состава, а нижняя — для прикрепления рельса к шпалам.

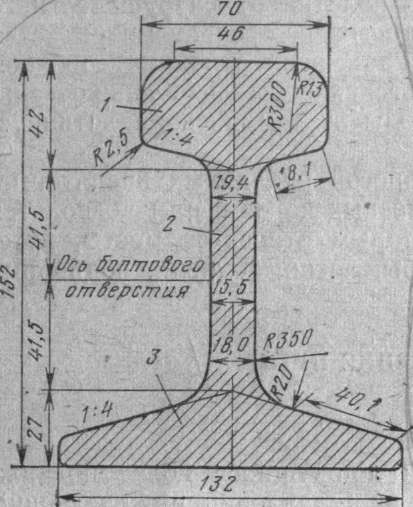

На железных дорогах СССР применяют широкоподошвенные рельсы (рис. 4, табл. 2).

Размеры основных типов рельсов

Таблица 2

Рельсы имеют стандартную длину: для широкой колеи 12,5 и 25 м, для узкой колеи 7 и 8 м, Переход на рельсы длиной 25 м обусловливает уменьшение "числа станков, улучшение условий взаимодействия пути и подвижного состава, а также

сокращение расхода металла на стыковые скрепления, что дает значительный экономический эффект. Сокращение числа стыков достигается, кроме того, свариванием рельсов. Основными повреждениями, из-за которых рельсы необходимо заменять, являются изломы, отколы головки или подошвы, трещины у отверстий стыковых болтов. Повреждени рельсов появляются в основном из-за неисправности ходовых частей подвижного состава, так как в связи с ними возникают значительные динамические нагрузки на рельс, например при выбоинах на бандажах колес и в результате неудовлетворительного состояния пути. Износ рельсов зависит от грузонапряженности линий и нагрузки на ось подвижного состава. Предельная величина износа рельсов всех типов для главных путей допускается: вертикального 9 мм, и горизонтального 10 мм.

Рис. 4. Рельс Р50:

1-головка; 2-шейка; 3- подошва

При использовании пружинных костылей (рис. 5,6) рельс упруго прижат к подкладке, благодаря чему смягчаются удары, передаваемые на шпалы. По сравнению с жесткими костылями пружинные костыли имеют повышенное сопротивление выдергиванию. При переноске и перевиджке рельсо-шпальной ре- шетки в карьерах с помощью кранов и путепередвигателей ввиду недостаточного сопротивления костылей видергиванию часто происходят отрыв шпал и потеря костылей с подкладками, что снижает эффективность работ по перемещению рельсо-шпальной решеки.

Шпалы

Шпалы служат для соединения рельсовых ниток железнодорожной колеи и передачи давления от подвижного состава на балластный слой. Число шпал па 1км пути зависит от нагрузки на оси подвижного состава, грузонапряженности линий, скорости движения поездов, типа рельсов и балластного слоя, качества земляного полотна, плана и профиля пути. Число шпал на 1 км пути принимается: для колеи 1520 мм — 1440, 1600, 1840, 1920 и 2000; для колеи 750 мМ — 1500, 1625, 1750 и 1856. При увеличении числа шпал на километр повышаются прочность и устойчивость пути, так как снижается удельное давление на

балластный слой и земляное полотно. Вместе с тем расстояние между шпалами должно быть не менее 25см, иначе затрудняется подбивка шпал балластом. Шпалы раскладывают равномерно и только по концам рельсового звена стыковие и предстыковые шпалы укладывают с меньшим интервалом. При работе цепных многочерпаковых экскаваторов, абзетцеров и транспортно-отвальных мостов применяют многорельсовые пути с числом рельсовых ниток от 4 до 8. Их укладывают на сплошны или раздельны шпалы(брусья). Материалом для шпал служат дерево, железобетон и металл. Наибольшее распространение получили деревянные шпалы — упругие, легкие, дешевые и удобные при производстве путевых работ. Основными размерами шпал являются ширинаверхней и нижней постели, толщина и длина. Для колеи 1520 мм длина шпалравна 2,75 м, для колеи 750 мм—1,5 м. Недостатком деревянных шпалявляется быстрый выход из строя из-за подверженности гниению, поэтому для увеличения срока службы шпалы, уложенные на стационарных карьерныхпутях, пропитываются противогнилостными составами (антисепгтиками).Срок службы таких шпал не более двух- трех лет.

Балласт

Стационарные железнодорожные пути в карьерах укладываются на балластный слой, основное назначение которого — равномерное распределение давления и смягчение ударов от подвижного состава на земляное полотно, отвод поверхностных вод, защита земляного полотна от промерзания, увеличение со противления сдвигу рельсо-шпальной решетки.В последние годы в связи с ростом осевых нагрузок подвижного состава и скоростей его движения на балласт укладываются также передвижные пути. Дополнительные затраты на балластировку пути полностью оправдываются повышением скорости движения поездов, снижением аварийности и уменьшением трудовых затрат по текущему содержанию пути.Расход балласта при балластировке 1 км составляет: стационарных путей 1500—2000 м3, перемещаемых 600—1000 м3. Материалом для балластировки путей служат щебень размером 20—70 мм, галька, гравий, крупнозернистый песок. На путях с перемещаемой рельсо-шпальной решеткой для балластировки используют также вскришные породыи уголь, если они по своим свойствам близки к балластньш материалам.Толщина балластного слоя определяется свойствами грун- тов земляного полотна и нагрузкой на ось подвижного состава. Для колеи 1520 мм толщина балласта изменяется от 0,25 до 0,40 м на постоянннх путях и от 0,15 до 0,25 м на путях с перемещаемой рельсо-шпальной решеткой. Выбор конструкции верхнего строения железнодорожного пути основывается на расчете пути на прочность и на технико-экономической оценке различных вариантов. При расчетах на прочность определяют напряжения и деформации в элементах железнодорожного пути и устанавливают наименьшую допустимую мощность пути в зависимости от веса обращающегося подвижного состава, грузонапряженности и скоростей движения. В условиях откритых разработок пути подвергаются дополнительному динамическому воздействию в момент загрузки вагонов экскаваторами и при разгрузке вагонов на отвалах, а также при отрыве рельсовых звеньев во время перемещения рельсо-шпальной решетки на новую трассу.