ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 104

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

8. Планетарные передачи, и их преимущества и недостатки

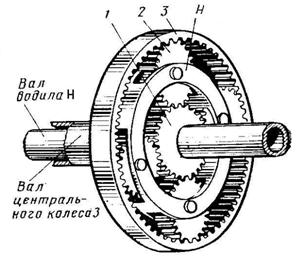

Планетарными называются передачи, содержащие зубчатые колеса с перемещающимися осями (рис. 2.6). Передача состоит из центрального колеса 1 с наружными зубьями, центрального колеса 3 с внутренними зубьями, водила Н и сателлитов 2. Сателлиты вращаются вокруг своих осей и вместе с осью вокруг центрального колеса, т.е. совершают движение, подобное движению планет.

При неподвижном колесе 3 движение может передаваться от 1 к Н или от Н к 1; при неподвижном водиле Н – от 1 к 3 или от 3 к 1. При всех свободных звеньях одно движение можно раскладывать на два (от 3 к 1 и Н) или два соединять в одно (от 1 и Н к 3). В этом случае передачу называют дифференциальной.

Рис. 2.6. Планетарный механизм

Планетарные передачи имеют существенные преимущества:

- нагрузка в планетарных передачах передается одновременно несколькими сателлитами, следовательно, силы, действующие на зубья колес, соответственно уменьшаются, что позволяет использовать колеса меньших габаритных размеров и массы;

- в планетарных передачах рационально используются колеса внутреннего зацепления, обладающие большой (по сравнению с колесами наружного зацепления) нагрузочной способностью;

- в планетарных передачах рационально используются колеса внутреннего зацепления, обладающие большой (по сравнению с колесами наружного зацепления) нагрузочной способностью;- равномерное распределение сателлитов по окружности приводит к уравновешиванию радиальных сил, действующих на колеса, и, следовательно, к разгрузке подшипников центральных колес и водила;

- применение планетарного механизма позволяет легко осуществить компактную конструкцию соосного редуктора, т.е. такого редуктора, у которого оси ведущего и ведомого валов совпадают. Это имеет важное значение для поршневых и турбовинтовых авиационных двигателей. Например, при помощи так называемого дифференциального планетарного редуктора можно от одного двигателя приводить во вращение два соосных винта, скорости вращения которых будут изменяться в полете в соответствии с изменением шага винта.

К недостаткам планетарных передач относятся повышенные требования к точности изготовления и монтажа.

9. Червячные передачи и их виды

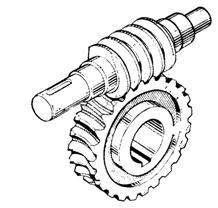

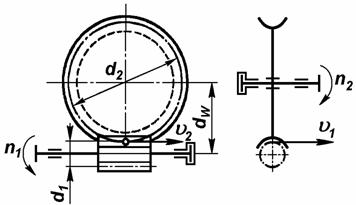

Червячная передача применяется для передачи вращения от одного вала к другому, когда оси валов перекрещиваются. Угол перекрещивания в большинстве случаев равен 90º. Наиболее распространенная червячная передача (рис. 2.10) состоит из так называемого архимедова червяка, т.е. винта, имеющего трапецеидальную резьбу с углом профиля в осевом сечении, равным двойному углу зацепления (2α = 40°), и червячного колеса.

Рис. 2.10. Червячная передача

Геометрия червячных передач. В червячной передаче, так же как и в зубчатой, различают диаметры начальных и делительных цилиндров (рис. 2.11):dw1, dw2 – начальные диаметры червяка и колеса; d1, d2 – делительные диаметры червяка и колеса. В передачах без смещения dw1 = d1, dw2 = d2. Точка касания начальных цилиндров является полюсом зацепления.

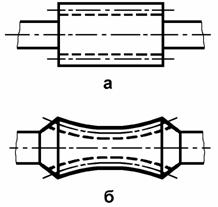

Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба, – цилиндрические (рис. 2.12, а) и глобоидные (рис. 2.12, б); по форме профиля резьбы – архимедовы и эвольвентные цилиндрические червяки.

Червяки различают по следующим признакам: по форме поверхности, на которой образуется резьба, – цилиндрические (рис. 2.12, а) и глобоидные (рис. 2.12, б); по форме профиля резьбы – архимедовы и эвольвентные цилиндрические червяки.Архимедов червяк имеет трапецеидальный профиль резьбы в осевом сечении, в торцевом сечении витки резьбы очерчены архимедовой спиралью.

Эвольвентный червяк представляет собой косозубое зубчатое колесо с малым числом зубьев и большим углом их наклона. Профиль витка в торцевом сечении очерчен эвольвентой.

Наибольшее применение в машиностроении находят архимедовы червяки, так как технология их производства проста и наиболее отработана. Архимедовы червяки обычно не шлифуют. Их используют, когда требуемая твердость материала червяка не превышает 350 НВ. При твердости 45 НRC и малой шероховатости рабочих поверхностей витков червяки делают эвольвентными, так как после термообработки шлифование их рабочих поверхностей по сравнению с архимедовыми червяками проще.

Профиль зубьев червячных колес в передачах эвольвентный. Поэтому зацепление в червячной передаче представляет собой эвольвентное зацепление зубчатого колеса с зубчатой рейкой. Угол наклона линии зуба червячного колеса β равен углу подъема γ линии витка червяка. Минимальное число зубьев колеса из условия отсутствия подрезания z2 = 24. Число витков (заходов) червяка определяется количеством ниток нарезки, отстоящих друг от друга на расстояние, называемое шагом, и начинающихся на торцах нарезной части червяка. Направление витков может быть правым или левым.

Профиль зубьев червячных колес в передачах эвольвентный. Поэтому зацепление в червячной передаче представляет собой эвольвентное зацепление зубчатого колеса с зубчатой рейкой. Угол наклона линии зуба червячного колеса β равен углу подъема γ линии витка червяка. Минимальное число зубьев колеса из условия отсутствия подрезания z2 = 24. Число витков (заходов) червяка определяется количеством ниток нарезки, отстоящих друг от друга на расстояние, называемое шагом, и начинающихся на торцах нарезной части червяка. Направление витков может быть правым или левым.  Чаще применяется правая нарезка с числом заходов z1 = 1…4. Рекомендуют z1 = 4 при передаточном отношении u = 8…15; z1 = 2 при u = 15…30; z1 = 1 при u > 30.

Чаще применяется правая нарезка с числом заходов z1 = 1…4. Рекомендуют z1 = 4 при передаточном отношении u = 8…15; z1 = 2 при u = 15…30; z1 = 1 при u > 30. 10. Волновые передачи, их преимущества и недостатки

Волновая передача основана на принципе преобразования параметров движения за счет волнового деформирования гибкого звена механизма. Впервые такая передача была запатентована в США инженером Массером. [3]

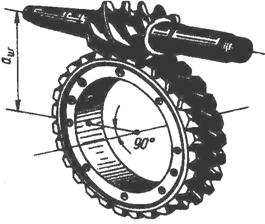

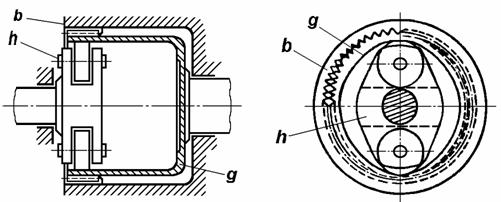

Волновые зубчатые передачи (рис. 2.14) являются разновидностью планетарных передач, у которых одно из колес гибкое.

Волновая передача включает в себя жесткое зубчатое колесо b с внутренними зубьями и вращающееся гибкое колесо g c наружными зубьями. Гибкое колесо входит в зацепление с жестким в двух зонах с помощью генератора волн (например, водила h с двумя роликами), который соединяют с корпусом передачи b.

Рис. 2.14. Волновая зубчатая передача

Гибкое зубчатое колесо представляет собой гибкий цилиндр, один конец которого соединен с валом и сохраняет цилиндрическую форму, а другой конец имеет зубья. Генератор волн служит для образования и движения волны деформации на гибком зубчатом колесе.

Генераторы волн бывают механические, пневматические, гидравлические, электромагнитные. Механические генераторы могут быть двухроликовыми, четырехроликовыми, дисковыми, кольцевыми и кулачковыми. Генератор волн может располагаться внутри гибкого колеса или вне его. Число волн – любое.

К основным достоинствам волновых передач по сравнению с зубчатыми передачами следует отнести:

- их меньшие массу и габариты;

- кинематическую точность;

- высокую демпфирующую способность;

- обеспечение больших передаточных отношений в одной ступени (50…300);

- возможность передачи движения в герметизированное пространство без применения уплотнений.

Недостатки:

- сложность конструкции;

- ограничение скорости вращения ведущего вала генератора волн при больших диаметрах колес;

- повышенные потери мощности на трение и на деформацию гибкого колеса (КПД составляет 0,7-0,85 при U = 80-250).

Волновые передачи применяют в приводах для передачи движения в герметизированное пространство в химической, атомной и космической технике; в

силовых и кинематических приводах общего назначения с большим передаточным отношением; в исполнительных малоинерционных быстродействующих механизмах систем автоматического регулирования и управления; в механизмах отсчетных устройств повышенной кинематической точности.

11. Фрикционные передачи и их виды

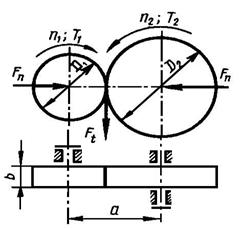

Передачи, работа которых основана на использовании сил трения, возникающих между рабочими поверхностями двух прижатых друг к другу тел вращения, называют фрикционными передачами.

Для нормальной работы передачи необходимо, чтобы сила трения Fтр была больше окружной силы Ft, определяющей заданный вращающий момент:

Ft < Fтр. (2.42)

Сила трения

Fтр = Fn f,

где Fn – сила прижатия катков;

f – коэффициент трения.

Нарушение условия (2.42) приводит к буксованию и быстрому износу катков.

В зависимости от назначения фрикционные передачи можно разделить на две основные группы: передачи с нерегулируемым передаточным отношением (рис. 2.15, а); регулируемые передачи, называемые вариаторами, позволяющими плавно (бесступенчато) изменять передаточное отношение.

Рис. 2.15. Схемы фрикционных передач

Различают передачи с параллельными и пересекающимися осями валов; с цилиндрической, конической, шаровой или торовой поверхностью рабочих катков; с постоянным или автоматически регулируемым прижатием катков, с промежуточным фрикционным элементом или без него и т.д.

Схема простейшей нерегулируемой передачи изображена на рис. 2.15, а. Она состоит из двух катков с гладкой цилиндрической поверхностью, закрепленных на параллельных валах.

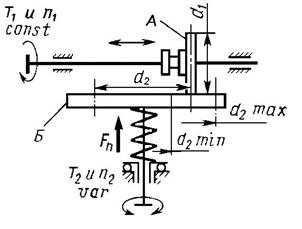

У лобового вариатора (рис. 2.15, б) ведущий каток А может перемещаться вдоль своей оси. При этом передаточное отношение плавно изменяется в

У лобового вариатора (рис. 2.15, б) ведущий каток А может перемещаться вдоль своей оси. При этом передаточное отношение плавно изменяется в соответствии с изменением рабочего диаметра d2 ведомого диска Б. При переходе катка А на левую сторону направление вращения диска Б изменяется – вариатор обладает свойством реверсивности.

Область применения. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуется плавность движения, бесшумность работы, безударное включение на ходу и т.п.

Область применения. Фрикционные передачи с постоянным передаточным отношением применяют сравнительно редко. Их область ограничивается преимущественно кинематическими цепями приборов, от которых требуется плавность движения, бесшумность работы, безударное включение на ходу и т.п.Фрикционные вариаторы применяют достаточно широко для обеспечения бесступенчатого регулирования скорости в станкостроении, текстильных, бумагоделательных и других машинах и приборах. В авиастроении фрикционные передачи не применяются. Диапазон передаваемых мощностей обычно находится в пределах до 10 кВт, так как при больших мощностях трудно обеспечить необходимое усилие прижатия катков.

Способы прижатия катков. Существует два вида прижатия катков: с постоянной силой, которую определяют по максимальной нагрузке передачи; с регулируемой силой, которая автоматически изменяется с изменением нагрузки. Лучшие показатели получают при саморегулируемом прижатии.

Способ прижатия катков оказывает большое влияние на качественные характеристики передачи: КПД, постоянство передаточного отношения, контактную прочность и износ катков.