Файл: Курсовой проект по 02. 02 Разработка технологического процесса сборки и сварки главной палубы в рне шп. Прб. Секция 11PG.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 176

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Мо - содержание молибдена в стали, в процентах.

Сэ = 0,15 +

( 1,0 · 0,1 ) +

( 1,0 · 0,1 ) +  · 0,1 +

· 0,1 +  · 0,08 = 0,28

· 0,08 = 0,280,25 - 0,35 удовлетворительная свариваемость стали которая допускает сварку без появления трещин в нормальных производственных условиях, то есть при окружающей температуре выше 0°C, отсутствии ветра и прочего.

Раздел II Технологическая часть

2.1 Изменение технологического процесса

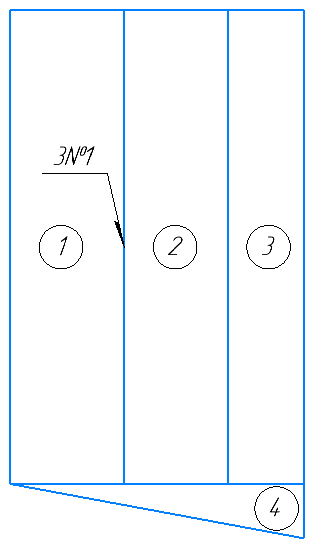

Узел №1 - Сборка и сварка наружной обшивки.

Сборка и сварка листов главной палубы в районе 6...14 шп. ПрБ. Секция 11PG.. выполняется на электромагнитном стенде при помощи автоматического способа сварки за один проход с обратным формированием шва за счет флюсовой подушки по ГОСТ 8713 - 79 АФф. Сварной шов - С9 - соединение стыковое, со скосом одной кромки, сварка односторонняя.

Рис. 2 Схема узла №1

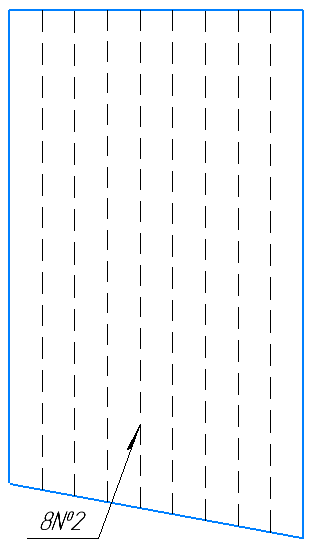

Узел №2 - Сварка и сборка наборов главного направления

Узел №2 - Сварка и сборка наборов главного направленияСборка и сварка наборов главного направления выполняется на железобетонном стенде при помощи автоматической сварки по ГОСТ 8713-79 АФ. Сварной шов - Т3 - соединение тавровое, без скоса кромок, сварка двухсторонняя

Рис. 3 Схема узла №2

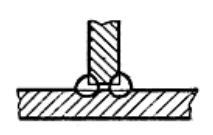

Узел №3 - Сборка и сварка тавровой балки.Сборка и сварка тавровой балки осуществляется в кондукторе при помощи полуавтоматической сварки в среде углекислого СО2газа по ГОСТ 14771 - 76. Сварной шов-Т3 - соединение тавровое, сварка двухсторонняя.

Узел №3 - Сборка и сварка тавровой балки.Сборка и сварка тавровой балки осуществляется в кондукторе при помощи полуавтоматической сварки в среде углекислого СО2газа по ГОСТ 14771 - 76. Сварной шов-Т3 - соединение тавровое, сварка двухсторонняя.Рис. 4 Схема узла №3

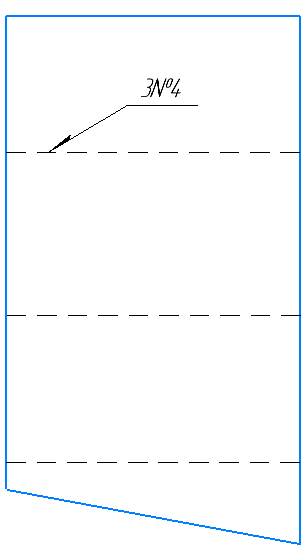

Узел №4 Сборка и сварка готовой конструкции.

Сборка и сварка готовой конструкции выполняется на железобетонном стенде при помощи полуавтоматической сварки в среде углекислого газа СО2по ГОСТ 14771 - 76 ячейчковым способом. Сварной шов - Т3 - соединение тавровое, без скоса кромок, сварка двухсторонняя.

Изменения технологического процесса приведены в таблице 3

Рис. 5 Схема узла №4

Таблица 3 - Изменение технологического процесса

| По заводскому технологическому процессу. | Изменение технологического процесса. |

| Узел №1 - Сборка и сварка наружной обшивки. | |

|

|

| Узел №2 - Сварка и сборка наборов главного направления. | |

|

|

| Узел №3 - Сборка и сварка тавровой балки. | |

|

|

| Узел №4 Сборка и сварка готовой конструкции. | |

|

|

В связи с увеличением годовой программы выпуска, целесообразно заменить сборку листов палубы, сборку тавровой балки и сборку готовой конструкции на стенде по заводскому технологическому процессу, на сборку на электромагнитном стенде, ручную дуговую сварку тавровой балки и ручную дуговую сварку готовой конструкции по заводскому технологическому процессу, на полуавтоматическую сварку в среде СО2.

2.2 Выбор и обоснование способов сварки

Для приварки главного набора, выбираем механизированная сварка в среде CO2. Защитный газ обеспечивает высокое качество защиты сварного соединения. Сварка может производиться во всех пространственных положениях. Сущность этого способа сварки заключается в том, что дуга возбуждается и горит между изделием и автоматической подающейся проволокой. Зона сварки защищается углекислым газом. Преимущества способа - производительность больше, чем при ручной сварке.Недостаток - выгорание легирующих элементов в результате диссоциации газа СО2 на газ СО и атомарный кислород, который способствует выгоранию.

Коэффициент плавления 12 - 15 г/А час

Коэффициент наплавки 10 - 12 г/А час

Коэффициент потерь 12 - 15 г/А час

Для сварки листов палубы выбираем автоматическую сварку под слоем флюса. Сущность данного способа заключается в том, что металл плавиться за счет тепла электрической дуги, горящей между автоматически подающейся проволокой и изделием. Защита расплавленного металла от окружающей среды производится за счет свободно сыплющегося флюса из бункера, скорость сварки регулируется автоматически.Преимущества данного способа - надежная защита около шовной зоны сварки от окружающей среды, большая производительность сварки.

Коэффициент наплавки 14 - 16 г/А час

Коэффициент плавления 15 - 20 г/А час

Коэффициент потерь 12 - 15 г/А час

2.3 Выбор и обоснование рода тока и полярности

Для механизированной и автоматической сварки выбираю постоянный ток прямой полярности, так как при этом формирование сварного шва наилучшее, дуга горит стабильно. При прямой полярности процесс сварки характеризуется наименьшим разбрызгиванием даже при сварке значительно малыми токами.

Хотя коэффициент плавления электродной проволоки при сварке обратной полярности в 1,5 - 1,8 раза меньше, чем при сварке на прямой полярности. Это преимущество в большинстве случаев не удается использовать, так как при сварке на прямой полярности ширина шва значительно меньше, а

высота выпуклости значительно больше, чем при сварке на обратной полярности. Кроме того сварка на прямой полярности характеризуется увеличением окислением элементов и повышением склонности сварного шва к образованию пор.

2.4 Выбор и обоснование сварочных материалов

Для механизированной сварки в среде углекислого газа выбираем сварочную проволоку марки: Св-08Г2С так как сварка изделий из низкоуглеродистых и низколегированных сталей в защитных газах, как правило, выполняется этой проволокой. Химический состав проволоки Св-08Г2С приведен в таблице 4. Механические свойства проволоки Св-08Г2С приведены в таблице 5

Таблица 4 - Химический состав проволоки Св - 08Г2С в процентах

| Марка проволоки | C | Si | Mn | Cr | Ni | S | P |

| Св-08Г2С | 0,05- 0,11 | 0,70- 0,95 | 1,80- 2,10 | <0,20 | <0,25 | <0,025 | <0,03 |

Таблица 5 Механические свойства проволоки Св-08Г2С

| Марка проволоки | Временное сопротивление σв, МПа | Относительное удлинение δ, % | Предел текучести σт, МПа |

| Св-08Г2С | 520 | 20 | 320 |

В качестве защитного газа выбираем углекислый газ марки ГОСТ 8050 – 85, учитывается 2 вида сварной углекислоты: высший сорт – с содержанием CO2 99,8 %, 1 сорт – с содержанием CO2 – 99,5 %. В промышленности преимущественно распространены 3 технологии получения углекислого газа: Из отходящих газов химических производств, прежде всего синтетического аммиака и метанола, в отходящем газе содержится приблизительно 90% углекислого газа. Из дымовых газов промышленных котельных, сжигающих природный газ, уголь и иное топливо, в дымовом газе содержится 12–20% углекислого газа. Из отходящих газов, образующихся при брожении в процессе получения пива, спирта, при расщеплении жиров, отходящий газ представляет собой практически стопроцентный углекислый газ. В стандартный черный баллон емкостью 40 л заливают 25 килограмм жидкой углекислоты, которая обычно находится при давлении 5–6 МПа. В результате испарения 25 кг жидкой углекислоты образуется приблизительно 12 600 л газа. Баллон чёрного цвета с жёлтой надписью.

Для автоматической сварки под флюсом выбираю низкоуглеродистую проволоку Св – 08А, ГОСТ 2246 – 70 так как они подходят химическому составу стали и механическим свойствам, и флюс ОСЦ – 45. Химический состав которого приведен в таблице 6.

Таблица 6 Химический состав флюса в процентах

| Марка флюса | Si O | Mn O | Ca F | Mq O | Ca O | Al O | F O | S | P |

| ОСЦ-45 | 38-44 | 38-44 | 6-9 | до 2,5 | до 6,5 | до 5 | до 2 | до 0,15 | до 0,15 |

Флюс ОСЦ – 45 состоит из марганцевой руды, кварцевого песка и плавикового шпата. Назначение: обеспечение устойчивого горения дуги, раскисление сварочной ванны и получение плотных швов без пор и шлаковых включений, уменьшение потерь на разбрызгивание, улучшение формирования шва. Недостаток: большое выделение вредных фтористых газов.

Флюсы изготавливают сплавлением флюсовой шихты определенного состава в электрических или пламенных печах, с последующей её грануляцией до получения крупинок требуемого размера.

2.5 Выбор и расчет режимов сварки

Сила сварочного тока для ручной дуговой сварки рассчитывается по формуле:

Где

– диаметр электрода

– диаметр электродак – коэффициент

Таблица №7 Зависимость коэффициента “к” от диаметра электрода

| Диаметр электрода | 1-2 | 3-4 | 5-6 |

| к | 25-30 | 30-45 | 45-60 |

Силу сварочного тока, рассчитанную по формуле, следует откорректировать с учетом толщины сварочных элементов, типа соединений и положения шва в пространстве.

Если толщина металла S≥3

то сварочный ток следует увеличить на 10-15%

то сварочный ток следует увеличить на 10-15%Если толщина металла S≤1.5

то сварочный ток следует уменьшить на 10-15%.

то сварочный ток следует уменьшить на 10-15%.