Файл: Курсовой проект по 02. 02 Разработка технологического процесса сборки и сварки главной палубы в рне шп. Прб. Секция 11PG.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 174

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Мощная система охлаждения с двумя вентиляторами и тоннельной компоновкой - 100%ПВ при 1250А. -

Система полного привода колес (CV/CC) трактора способствует его равномерному перемещению с заданной скоростью по различным поверхностям. -

Информативная панель управления с цифровыми дисплеями повышает удобство настройки основных параметров. -

Лазерный целеуказатель положения сварочной головки упрощает процесс позиционирования. -

Четырехроликовый подающий механизм обеспечивает бесперебойную и равномерную подачу проволоки.

Технические характеристики сварочного трактора КЕДР AlphaTRAC-1 указаны в таблице №11.

Таблица №11 Технические характеристики сварочного трактора КЕДР AlphaTRAC-1

| Характеристика | Значение |

| Диапазон сварочного тока | 205-1250 А |

| Напряжение холостого тока | 84 В |

| Режим работы | 100% ПВ |

| Диаметр электродов | 2.4-5.0 мм |

| Напряжение сети | 380 В |

| Вес | 66 кг |

| Габаритные размеры | 1080х480х740 мм |

2.7 Описание механизированного сборочно-сварочного приспособления

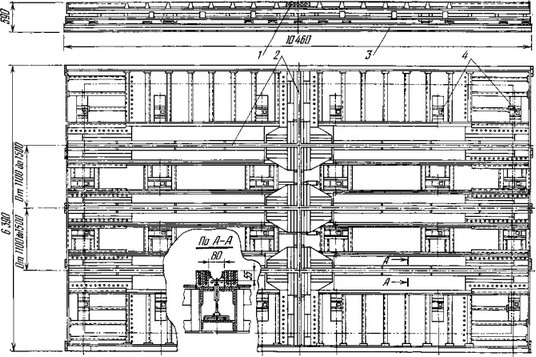

Для сборки и сварки наружной обшивки используется электромагнитный стенд P-625 Характерной особенностью и существенным эксплуатационным достоинством электромагнитных стендов является то, что собранные на них изделия полностью открыты сверху и легко доступны для любого автосварочного аппарата. При этом линии швов не пересекаются никакими сборочными приспособлениями и прижимами. В противоположность электромагнитным стендам механические сборочные устройства для листовых конструкций, как правило, зажимают листы с двух сторон: активной — со стороны прижимных органов (например, сверху) и реактивной — со стороны опорной базы или стенда, к которому прижимается лист (например, снизу). В рассматриваемых зажимных устройствах только электромагниты и пневмоприсосы обладают свойством одностороннего действия. Это преимущество электромагнитов особенно ценно в стендах, которые предназначены для автоматической сварки длинных швов и которые поэтому нельзя загромождать сверху никакими сборочными прижимами, пересекающими линии швов.

Рис 6 Электромагнитный стенд Р-625 [Л.2]

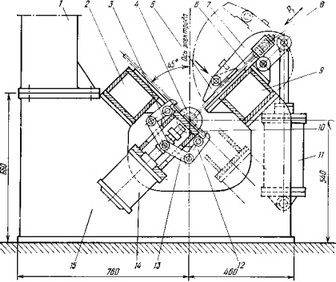

Для сборки и сварки тавровой балки применяется кондуктор-кантователь. Он позволяет устанавливать тавровую балку в самое благоприятное для сварки положение, то есть положение “в лодочку”. Данное положение позволяет сваривать балку без особых проблем. Кондуктор-кантователь позволяет поворачивать балку на 90º для возможности сварки с обеих сторон. Так же кондуктор-кантователь оснащён гидравлическими клещевыми захватами, которые надежно закрепляют лист. Кондуктороснащен системой “ломающихся” рычагов, которые обеспечивают синхронное сближение клещей и, следовательно, точное центрирование пояса относительно оси собираемого тавра. Схема кондуктора изображена на рис.7

Рис. 7 Кондуктор-кантователь для сборки и сварки тавровых балок [Л.3]

2.8 Основные положения на сборку и сварку

Перед сборкой деталей под сварку необходимо механически обработатькромки соединяемых деталей, а именно выполнить скос кромок. Кромки деталей и прилегающие к ним участки шириной 25 мм с каждой стороны необходимо очистить от ржавчины, краски, окалины, масла и других загрязнений. Качественно подготовленные кромки и прилегающая зона имеют металлический блеск, что достигается при использовании металлических щеток. Исходя из этого, для очистки применяется шлифовальная машина со стальной щеткой.

Листы наружной обшивки необходимо уложить на электромагнитный стенд, состыковать их между собой, выдержав зазоры под сварку. Зазоры под сварку должны соответствовать требования, предъявляемых в нормативных документах. Листы не нужно соединять прихватками. Также необходимо установить вводные и выводные планки.

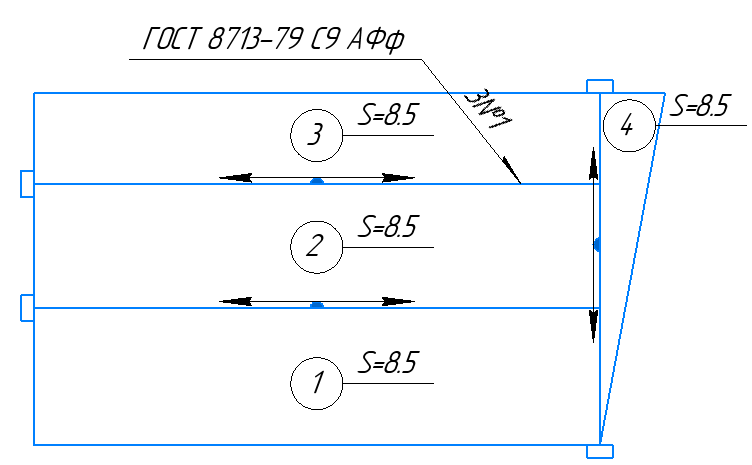

Зажигание дуги автоматической сварки под слоем флюса с формированием обратного шва необходимо проводить на вводной планке. Они служат для качественного выполнения начала шва. Сварка будет выполняться односторонним сварным соединением С9 по ГОСТ 8713-79. Величина зазора равна 2 мм с предельным отклонением +1.0. Высота выпуклости равна 1,5 мм с предельным отклонением +1,0. Ширина шва равна 18.0 мм с предельным отклонением + 3. Автоматическую сварку проводим с источником питания AlphaSAW-1250в комплекте со сварочным трактором

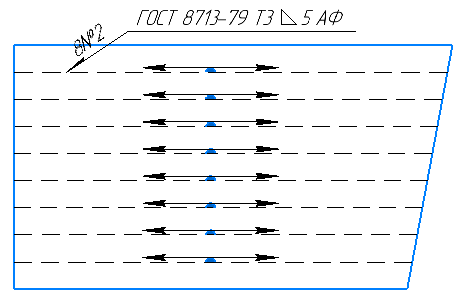

КЕДР AlphaTRAC-1. Работа производится проволокой Св–08А, флюсом ОСЦ-45. Сила сварочного тока при проведении работ равна 774 А.. Схема сварки наружной обшивки показанана рисунке 8.

Рис. 8 Схема сварки наружной обшивки.

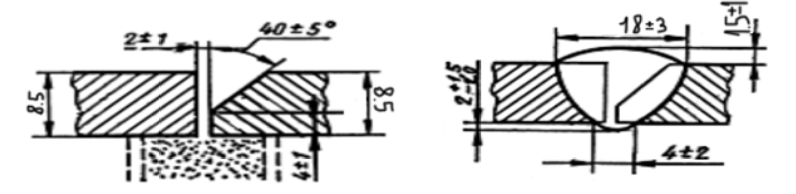

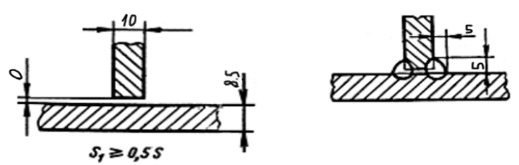

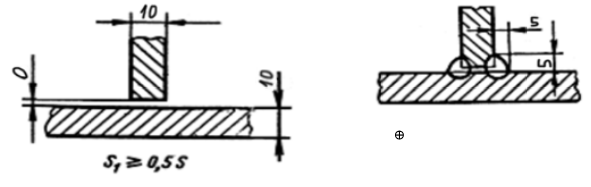

Эскизы сварного соединения С9 по ГОСТ 8713-79 указаны на рисунках 9,10

Рис. 9 Эскиз конструктивных элементов Рис. 10 Эскиз конструктивных элементовподготовленных кромок свариваемых деталей.сварного шва

Рис. 9 Эскиз конструктивных элементов Рис. 10 Эскиз конструктивных элементовподготовленных кромок свариваемых деталей.сварного шваСборка главного набора к наружной обшивке производиться на железобетонном стенде, ручной дуговой сваркой. Сварочным инвертором KEMMPIMasterS400. При выполнении работ используются электроды марки УОНИ 13/55. На сварочном инверторе необходимо выставить оптимальное значение силы сварочного тока, которое равно 248 А.

Прихватки представляют собой короткие швы. Параметры прихваток для деталей толщиной 11 мм должны быть следующие: длина прихваток 25 мм, усиление прихваток 6 мм, расстояние между прихватками 390 мм. На концах собираемых деталей необходимо сделать 2 усиленные прихватки длиной 80мм и расстоянием между ними 300 мм. Прихватки должны зачищаться от шлака и брызг и тщательно проверяться внешним осмотром. Не допускается наличие пор, трещин и других дефектов на прихватке. При наличии дефектов прихватку необходимо вырезать и заново произвести установку прихватки.

Сварка главного набора производиться автоматической сваркой под слоем флюса, сварочным трактором КЕДР AlphaTRAC-1. Сварка будет выполняться двухстороннем сварным соединением Т3 по ГОСТ 8713-79. Величина зазора равна 0 мм с предельным отклонением +1. Высота выпуклости равна 2,55 мм с предельным отклонением +1,0. Ширина шва равна 12.75 мм с предельным отклонением + 2. С установкой выводных планок. Схема сварки главного набора показана на рисунке 10.

Рис. 10 Схема сварки главного набора

Эскизы сварного соединения Т3 по ГОСТ 8713-79 указаны на рисунках 11,12

Рис. 11 Эскиз конструктивных элементов Рис. 12 Эскиз конструктивных элементов

подготовленных кромок свариваемых деталей.сварного шва

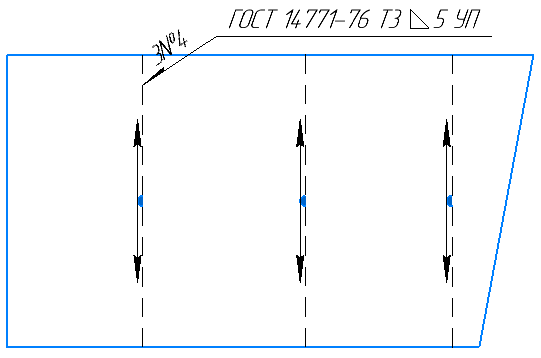

Сборка и сварка тавровой балки производиться в кондукторе-контователе, выполняется механизированной сваркой в среде СО2, двухстороннем сварным соединением Т3 без скоса кромок по ГОСТ 14771-76 с зазором 0мм, предельное отклонение +1.5мм., силой сварочного тока 785 А. С установкой выводных планок.

Эскизы сварного соединения Т3 по ГОСТ 14771-76 указаны на рисунках 13,14

Рис. 13 Эскиз конструктивных элементов Рис. 14 Эскиз конструктивных элементов

подготовленных кромок свариваемых деталейсварного шва

Сварка перекрестного набора к наружной обшивке производиться на железобетонном стенде. Для сварки перекрёстного набора применяется механизированная сварка в среде углекислого газа. Сварка выполняется соединение Т3 по ГОСТ 14771-76. Зазор под сварку составляет 0мм, предельное отклонение ± 0.5мм. Для сварки применяется сварочный полуавтомат MIG Welder X8 PowerSource 400. Сварочная проволока для механизированной сварки - Св-08Г2С диаметром 1.6 мм. Величина сварочного тока 300А.

Схема сварки перекрестного набора показана на рисунке 15.

Рис. 15 Схема сварки перекрестного набора

Эскизы сварного соединения Т3 по ГОСТ 14771-76 указаны на рисунках 16,17

Рис. 16 Эскиз конструктивных элементов Рис. 17 Эскиз конструктивных элементов

подготовленных кромок свариваемых деталей.сварного шва

2.9 Технологический процесс

| Наименование процесса | Профессия | Кол-во /разряд |

| Узел 1 Сборка и сварка наружной обшивки | | |

| 1.1 Подготовить листы к сборке | сборщик | 1/3 |

| 1.2 Зачистить стыкуемые кромки и места установкипневоприбором | такелажник | 1/3 |

| 1.3 Подать листы к месту сборки на ЭМС | сборщик | 1/3 |

| 1.4 Разложить детали согласно чертежу | сборщик | 1/3 |

| 1.5 Состыковать листы между собой, выдержав зазор под сварку 0± 1.0 мм. | сборщик | 2/4 |

| 1.6 Выставить и прихватить выводные планки | сварщик | 2/3 |

| 1.7 Прикрепить флюсовые подушки с обратной стороны шва | сборщик | 3/3 |

| 1.9 Зачистить прихватки | сборщик | 2/3 |

| 1.10 Заварить обшивку автоматической сваркой под слоем флюса с обратным формированием сварного шва на флюсовой подушкой автоматом AlphaSAW-1250, проволокой Св–08А, диаметром 5 мм, силой тока 774А, флюс марки ОСЦ-45. | сварщик | 2/4 |

| 1.12 Зачистить сварные швы | сварщик | 2/2 |

| 1.13 Сдать сварку ОТК ВИК и керосино-меловая проба 100% | мастер ОТК | |

| 1.14 Замаркировать узел | мастер | |

| Узел 2 Сборка и сварка главного набора | | |

| 2.1 Разметить места установки главного набора на обшивке с помощью керна | сборщик | 2/3 |

| 2.2. Зачистить стыкуемые кромки | сборщик | 2/3 |

| 2.3 Возобновить разметку | сборщик | 1/4 |

| 2.4 Подать главный набор на железобетонный стенд | такелажник | 4/3 |

| 2.5 Выставить главный набор согласно разметке | сборщик | 4/3 |

| 2.6Сделать прихватки, длина прихватки 25мм, расстояние между прихватками 390мм, электроды УОНИ 13/55, диаметр электрода =5мм,сила сварочного тока 245А | сварщик | 2/4 |

| 2.7 Зачистить прихватки | сборщик | 4/3 |

| 2.8 Сдать сборку ОТК. ВИК 100% | мастер ОТК | |

| 2.9 Приварить главный набор к настилу автоматом AlphaSAW-1250, проволокой СВ-08А, диаметром 5мм, силой тока 785А, флюс марки ОСЦ-45 | сварщик | 4/3 |

| 2.10 Зачистить сварные швы | сборщик | 3/2 |

| 2.11 Сдать сварку ОТК ВИК и керосино-меловая проба 100% | мастер ОТК | |

| 2.12 Замаркировать узел | мастер | |

| Узел 3 Сборка и сварка тавровой балки в стане | | |

| 3.1 Зачистить места сварки полос | сборщик | 2/3 |

| 3.2 Подать полосы вкондуктор и закрепить их | такелажник | 4/3 |

| 3.3Заварить тавровую балку полуавтоматом MIG Welder X8 PowerSource 400, проволокой СВ-08Г2С, диаметром 1,6 мм, силой тока 300A, | сварщик | 1/4 |

| 3.4 Зачистить сварные швы | сборщик | 3/2 |

| 3.5 Сдать сварку ОТК. ВИК и керосино-меловая проба 100% | Мастер ОТК | |

| 3.6 Замаркировать узел | мастер | |

| Узел 4 Сборка и сварка поперечного набора | | |

| 4.1 Разметить места установки поперечного набора с помощью керна | сборщик | 2/3 |

| 4.2 Зачистить стыкуемые кромки | сборщик | 2/2 |

| 4.3 Возобновить разметку | сборщик | 2/3 |

| 4.4 Подать поперечный набор на железобетонный стенд | такелажник | 1/4 |

| 4.5 Выставить поперечногый набор согласно чертежу | сборщик | 4/3 |

| 4.6 Сделать прихватки 25мм, расстояние между прихватками 390мм, электроды УОНИ 13/55, диаметр электрода =5мм,сила сварочного тока 245А | сварщик | 2/2 |

| 4.7 Зачистить прихватки | сборщик | 2/2 |

| 4.8 Сдать сборку ОТК. ВИК 100% | мастер ОТК | |

| 4.9 Приварить поперечного набор к обшивке и главному набору полуавтоматом MIG Welder X8 PowerSource 400, проволокой СВ-08Г2С, диаметром 1,6 мм, силой тока 280A, | сварщик | 4/3 |

| 4.10 Зачистить сварные швы | сборщик | 4/2 |

| 4.11 Сдать сварку ОТК. ВИК и керосино-меловая проба 100% | мастер ОТК | |

| 4.12Замаркировать конструкцию | мастер | |

2.10 Организация контроля качества при изготовлении конструкции

Все методы контроля, которые используются при изготовлении конструкции, подразделяются на предварительный контроль, пооперационный и контроль готовой конструкции. Предварительный контроль - контроль исходных материалов. К ним относится: основной металл, сварочные материалы, проверка оборудования, проверка квалификации сварщиков.

На основной металл и сварочные материалы должны быть сертификаты, в которых должны быть указаны условия поставки, ГОСТ или ТУ, ОСТ, химический состав и механические свойства. При отсутствии сертификата основной металл и сварочные материалы проверяются в центральной заводской лаборатории. Химический состав основного металла определяют с использованием спектрального анализа.Сварочная проволока и электроды проверяются на технологическую пробу, это когда наплавляется металл, из него вырезается образец, и отправляется на механические испытания. На заводах существует специальная служба газоанализа, где газ проверяется на сортность, то есть на процентное содержание примесей. В проверку сварочного оборудования входит: проверка надежности контактов и изоляции, правильность подключения сварочной цепи, заземление, исправность защитных устройств, электрической сварочной горелки, регуляторов, шлангов, пускорегулирующих устройств, надежность обеспечения режимов согласно техпроцессу.

Сварщики должны пройти аттестацию, должны иметь соответствующий разряд, в зависимости от сложности сварочных работ и иметь допуск.

Пооперационный контроль включает в себя контроль правил постановки прихваток при сборке конструкции, допуски на смещение кромок деталей относительно друг друга в зависимости от толщины, как выставлены детали друг относительно друга, при сборке конструкции.

При сдаче сборочных операций мастеру ОТК проверяется, в соответствии с ГОСТ: зазор, смещение кромок, если есть разделка - угол разделки. При пооперационном контроле сварки любая конструкция всегда подвергается внешнему осмотру, при котором выявляются внешние дефекты сварных швов. Внешним осмотром и измерением сварных швов проверяют в соответствии с ГОСТ ширину, высоту усиления, при сварке угловых и тавровых швов величину катета. Катеты сварных швов должны быть установлены при проектировании.