Файл: Сборник статей по итогам Международной научно практической конференции 04 мая 2018.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 1213

Скачиваний: 1

СОДЕРЖАНИЕ

ДОСТОВЕРИЗАЦИЯ ДАННЫХ В АСУТП НА ПРЕДПРИЯТИЯХ ПЕРЕРАБОТКИ НЕФТИ

Список использованной литературы

Список использованной литературы

Научный руководитель: Апасов Т.К.

МЕТОДЫ БОРЬБЫ С АСПО ПРИ ЭКСПЛУАТАЦИИ СКВАЖИН, ОБОРУДОВАННЫХ УЭЦН,

В УСЛОВИЯХ ДРУЖНОГО МЕСТОРОЖДЕНИЯ

Список использованной литературы

АНАЛИЗ ТЕХНИЧЕСКОГО ОТЧЕТА В СТРОИТЕЛЬСТВЕ

Список использованной литературы:

ФУНКЦИОНАЛЬНАЯ АРХИТЕКТУРА СИСТЕМЫ ДЛЯ ПРОФЕССИОНАЛЬНЫХ ИТ СЕРВИСОВ

Список использованной литературы:

ОПТИМИЗАЦИЯ РЕЖИМОВ ДОБЫВАЮЩИХ СКВАЖИН НА КАЛЬЧИНСКОМ МЕСТОРОЖДЕНИИ

ЗАРЕЗКА БОКОВЫХ СТВОЛОВ НА КАЛЬЧИНСКОМ МЕСТОРОЖДЕНИИ

Список использованной литературы:

Список использованной литературы

Список использованной литературы

Рисунок 1. Зависимость истиной плотности прокаленного кокса и истиной плотности анодной массы

г/см3

На рисунке 1 видно, что повышение истиной плотности прокаленного кокса с 2,032 г / см³ до 2,057 г / см³ привело к изменению истиной плотности анодной массы с 2,005 г / см³ до 2,02 г / см³. Коэффициент корреляции данных показателей за этот период составляет 0,59(значимая зависимость наблюдается).

На рисунке 1 видно, что повышение истиной плотности прокаленного кокса с 2,032 г / см³ до 2,057 г / см³ привело к изменению истиной плотности анодной массы с 2,005 г / см³ до 2,02 г / см³. Коэффициент корреляции данных показателей за этот период составляет 0,59(значимая зависимость наблюдается). Рисунок 2. Зависимость истиной плотности прокаленного кокса и газопроницаемости анодной массы

г/см3

г/см3*час

Анализ имеющихся данных, представленных на рисунке 3 показывает, что нельзя определить однозначную зависимость между повышением истинной плотности кокса и реакционной способности анодной массы в токе СО2. В течение 2017 года вовлекались коксы Туркмении с высоким содержанием натрия. Тем не менее, общий тренд разрушаемости анодной массы направлен на снижение с повышением истинной плотности прокаленного кокса.

Анализ имеющихся данных, представленных на рисунке 3 показывает, что нельзя определить однозначную зависимость между повышением истинной плотности кокса и реакционной способности анодной массы в токе СО2. В течение 2017 года вовлекались коксы Туркмении с высоким содержанием натрия. Тем не менее, общий тренд разрушаемости анодной массы направлен на снижение с повышением истинной плотности прокаленного кокса. Рисунок 3. Зависимость истиной плотности прокаленного кокса и реакционной способности анодной массы (СО2)

Учитывая, что на выход угольной пены оказывает влияние большое количество факторов, тем не менее, на рисунке 4 однозначно наблюдается обратная зависимость выхода угольной пены от уровня истинной плотности прокаленного кокса. Коэффициент корреляции этих показателей

составляет –0,73(значимая).

г/см3

кг/т AL

Рисунок 4. Зависимость истиной плотности прокаленного кокса и выхода угольной пены в корпусах электролиза

Рисунок 4. Зависимость истиной плотности прокаленного кокса и выхода угольной пены в корпусах электролиза г/см3

кг/т AL

При этом можно отметить, что с повышением истинной плотности снижается расход анодной массы (Рис 5.). Коэффициент корреляции этих показателей составляет – 0,79(значимая).

При этом можно отметить, что с повышением истинной плотности снижается расход анодной массы (Рис 5.). Коэффициент корреляции этих показателей составляет – 0,79(значимая). Рисунок 5. Зависимость истинной плотности прокаленного кокса и расхода анодной массы

Выводы.

Повышенная истинная плотность прокаленного кокса позволит нам достичь следующих эффектов.

-

Снизить расход анодной массы при производстве алюминия. -

Снизить выход угольной пены. -

Снизить содержание связующего (пек) при производстве анодной массы.

Список использованных источников:

-

Литвинов, Е.В. Влияние структурных параметров кокса на эксплуатационные свойства анодной массы / Е.В. Литвинов, А.Ф. Товстенок // Труды ВАМИ. – 1983. – С. 43 - 48. -

Ахметов, М.М. Основы процесса прокаливания и обессеривания нефтяного кокса: автореф. дис. д - ра техн. наук: 05.17.05 / Уфа, 1993. – 48 с. -

Твердохлебов, В.П. Нефтяной кокс для алюминиевой промышленности. Технология и свойства / В.П. Твердохлебов [и др.] // Журнал Сибирского Федерального Университета: Химия. – 2010. – № 4 (3) . – С. 369 - 386. -

Янко, Э.А. Аноды алюминиевых электролизеров / Э.А. Янко. – Москва: Руда и металлы, 2001. – 670 с.

© Садомов Д.А., 2018

Харьков М. Ю.

Аспирант кафедры «Автоматизация производственных процессов» ВолгГТУ

г. Волгоград, Российская Федерация

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РЕЖИМОВ СВЕРЛЕНИЯ АРМИРОВАННЫХ ПЛАСТМАСС НА ОСЕВУЮ СОСТАВЛЯЮЩУЮ СИЛЫ РЕЗАНИЯ

Аннотация

Представлена методика экспериментального исследования процесса сверления армированных пластмасс, позволяющая получить математическое описание процесса. Построены зависимости осевой составляющей силы резания при различных режимах сверления.

Ключевые слова:

Сверление, армированные пластмассы, отверстие, сила резания, скорость подачи, скорость главного движения

План эксперимента основывался на следующих соображениях:

-

интервалы варьирования скорости подачи S и скорости главного движения Vсоответствуют рекомендациям существующих методик подбора параметров сверления пластмасс; -

значения скорости подачи S и скорости главного движения V, а так же станочное оборудование должны обеспечить работу системы при различных значениях S и V, но одинаковом отношении S/V.

В качестве заготовок были выбраны листы пластмассы состоящей из эпоксидной смолы марки LY 556, армированной углеродным волокном Т300. Характеристики материала: Толщина листа – 30мм, Коэффициент

Пуассона – 0,31, модуль Юнга – 135ГПа.

В качестве инструмента использовались сверла марки Т15К6, диаметр 8мм. Сверление производилось на станке, имеющего диапазон частот вращения шпинделя от 100 до 5000 об

/ мин и диапазон изменения скорости подачи от 20 до 100 мм / мин. Осевая составляющая силы резания Руизмерялась с помощью тензометрической станции с пределами измерений 60 - 400 Н. Сверление проводилось без использования смазочно - охлаждающей жидкости и без использования подложки.

Проведенные пробные эксперименты показали, что осевая составляющая силы резания Рурезко возрастает при входе и выходе сверла из обрабатываемого материала, на всем остальном пути резания не зависит от глубины внедрения.

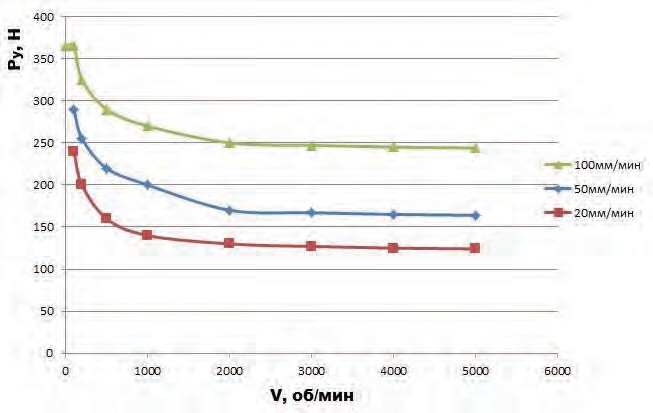

На рисунке 1 представлены графики изменения осевой составляющей силы резания Py в зависимости от значений скорости подачи S и скорости главного движения V. Сверление производилось сверлом диаметром 8мм. Экспериментальные данные снимались при

достижении сверла глубины 10 мм. Для повышения достоверности эксперимента в качестве

экспериментального значения осевой составляющей силы резания Py использовалось среднее значение по результатам трех дублирующих экспериментов.

Рисунок 1. Влияние скорости главного движения V

на осевую составляющую силы резания Py

Из полученных данных видно, что при уменьшении скорости подачи S, заметно уменьшается осевая составляющая резания Py, увеличение скорости главного движения V приводит к обратному эффекту. Так же стоит отметить, что увеличение скорости главного движения V выше 2000 об / мин. практически не влияет на изменение осевой составляющей силы резания.

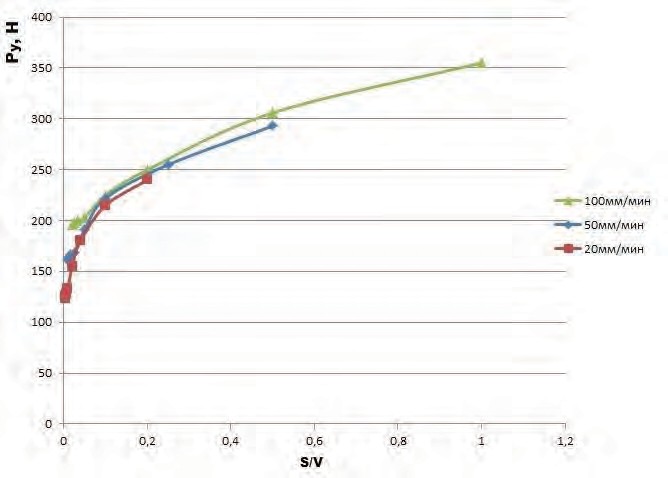

Рисунок 2. Влияние отношения S/Vна осевую составляющую силы резания Py

На рисунке 2 представлены графики зависимости осевой составляющей силы резания Py от отношение скорости подачи S и скорости главного движения V. Данные графики подтверждают, что величина Py зависит не от абсолютных значений скорости подачи S и скорости главного движения V, а