Добавлен: 12.01.2024

Просмотров: 231

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

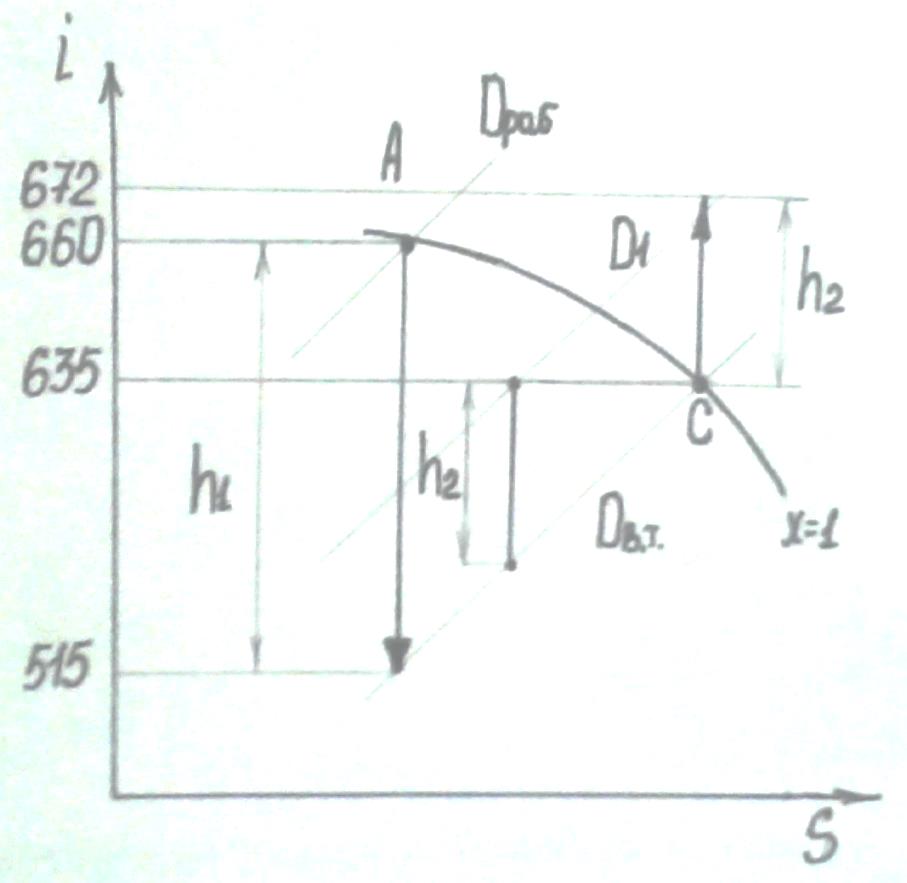

h2 – адиабатический тепловой перепад при сжатии вторичного пара от давления в установке до давления греющего пара.

Принимаем пар давлением 10.105Па. Тогда энтальпия его будет равна

.

.Давление вторичного пара Рвт.п. = 0,0209 МПа, а энтальпия его

.

.По i-s –диаграмме определяем тепловые перепады

Рисунок 16 – Процесс инжекции в i – S диаграмме

.

.Энтальпия пара, выходящего из инжектора при давлении 0,1033 МПа согласно формуле

(80)

(80)Составляет:

.

.Проводим на i-s – диаграмме линию для данного значения энтальпии и находим

.

. .

.При

коэффициент инжекции составляет

коэффициент инжекции составляет ,

,а энтальпия

.

.Поскольку

отличается от

отличается от  , произведем новое построение для

, произведем новое построение для  . Для этого на i-s– диаграмме проведем линию для данного значения энтальпии и найдем:

. Для этого на i-s– диаграмме проведем линию для данного значения энтальпии и найдем: .

.При этом

.

. .

.Полученное значение незначительно отличается от полученного ранее результата, поэтому принимаем коэффициент инжекции равным 0,72.

2.7 Гидравлический расчет продуктовой линии и подбор нагнетательного оборудования

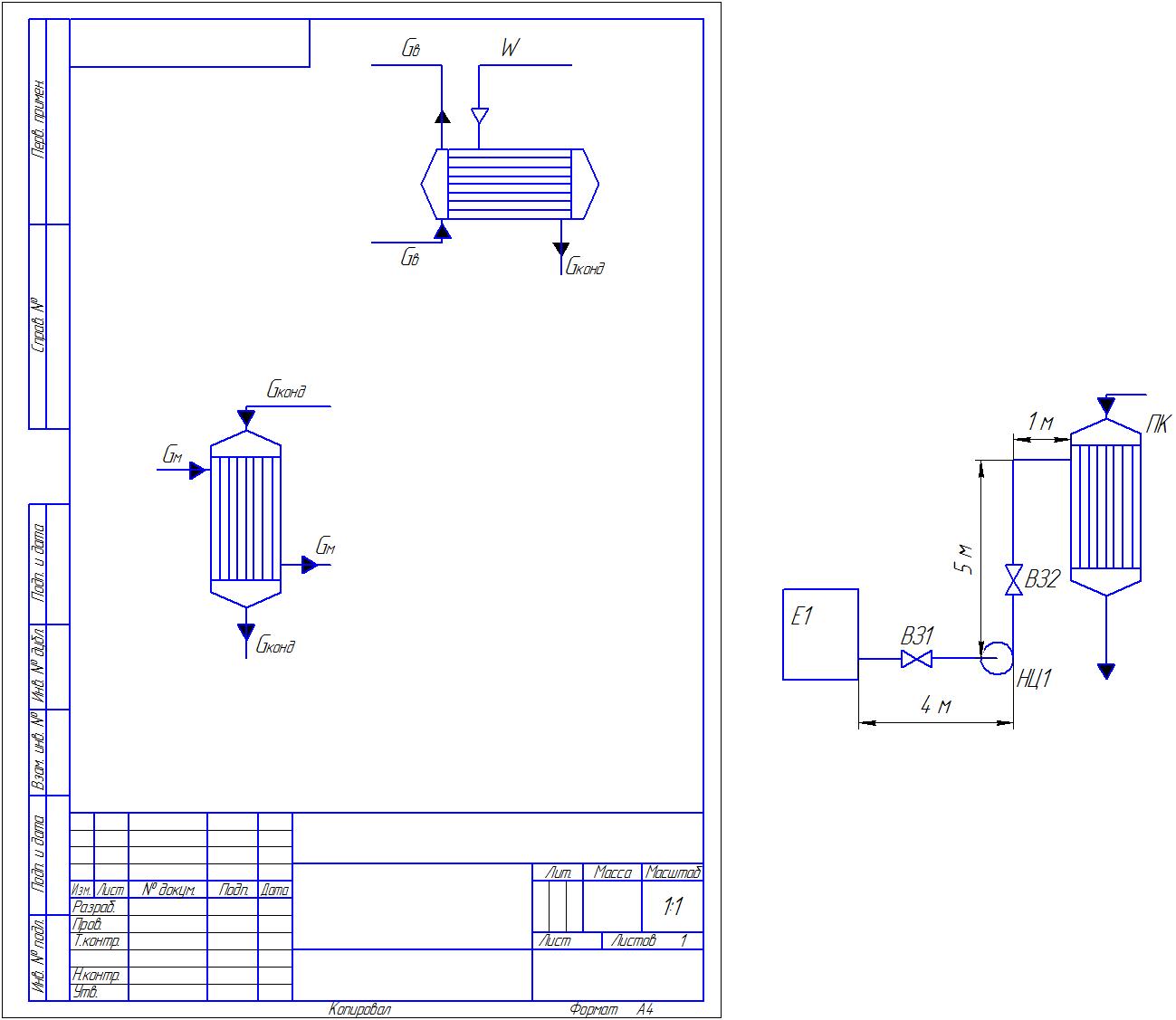

Рисунок 17 – Гидравлическая схема линии

На линии имеются основной насос. Произведем его расчет.

Принимаем длину трубопровода на линии всасывания lвс=4 м, на линии нагнетания lнаг= 1 м.

Принимаем стальной трубопровод с незначительной коррозией.

Принимаем скорость движения молока по трубопроводу (всасывающему и нагнетательному) v=2 м/с.

Объемный расход молока, Q, м3/с, определяем по формуле

, (81)

, (81)где

– производительность по молоку с начальной температурой 10ºС, кг/с;

– производительность по молоку с начальной температурой 10ºС, кг/с; – плотность молока при начальной температуре 10ºС, кг/м3.

– плотность молока при начальной температуре 10ºС, кг/м3.Подставляя числовые данные в формулу (81), получим

.

.Диаметр трубы трубопровода, D, мм, определяем по формуле

. (82)

. (82)Подставляя в формулу (82) имеющиеся данные, получим

.

.Принимаем диаметр трубопровода D = 28×3 мм. [6]

Рассчитаем фактическую скорость движения молока по формуле

, (83)

, (83)Подставляя имеющиеся данные в формулу (83), получим

м/с.

м/с.Для определения потерь на трение и местные сопротивления рассчитаем критерий Рейнольдса Re по формуле

, (84)

, (84)где

– плотность молока, протекающего по трубопроводу, кг/м

– плотность молока, протекающего по трубопроводу, кг/м

3;

– динамическая вязкость молока, Па×с.

– динамическая вязкость молока, Па×с.Подставляя имеющиеся данные в формулу (84), получим

.

.Таким образом, определили, что режим движения в трубах турбулентный.

При турбулентном режиме движения коэффициент трения,

для зоны, автомодельной по отношению к критерию Рейнольдса, определяем по формуле

для зоны, автомодельной по отношению к критерию Рейнольдса, определяем по формуле , (85)

, (85)где

- относительная шероховатость трубы. Она определяется по формуле

- относительная шероховатость трубы. Она определяется по формуле , (86)

, (86)где

- абсолютная шероховатость трубы, мм. Принимаем

- абсолютная шероховатость трубы, мм. Принимаем  . [5, с. 9]

. [5, с. 9]Подставляя значения в формулу (86), получим

.

.Подставляя полученные данные в формулу (85), получим

.

.Определим коэффициенты местных сопротивлений для всасывающих и нагнетающих линий трубопровода.

Для всасывающей линии принимаем: на входе в трубу ξ=0,5; при наличии нормального вентиля ξ=4,852.

Для нагнетающей линии принимаем: при наличии нормального вентиля ξ=4,852; на выходе из трубы ξ=1.

Таким образом суммарное местное сопротивление для всасывающей линии трубопровода Σξвс=0,5+4,852=5,352, а для нагнетающей линии Σξн=1+4,852=5,852.

Потерянный напор hп, м, находим по формуле

. (87)

. (87)Подставляя полученные значения в формулу (87), получим

для всасывающей линии трубопровода

;

;для нагнетательной линии трубопровода

.

Общие потери напора составляют hобщ=2,62+1,68=4,3 м.

Находим напор насоса, Н, вод.столба, по формуле

, (88)

, (88)где

– разность между давлением в аппарате, куда подается суспензия и давлением в аппарате, откуда подается суспензия, Мпа;

– разность между давлением в аппарате, куда подается суспензия и давлением в аппарате, откуда подается суспензия, Мпа; – геометрическая высота подъема жидкости, принимаем

– геометрическая высота подъема жидкости, принимаем  .

.Подставляя имеющиеся данные в формулу (88), получим

.

.Определим полезную мощность насоса,

, кВт, по формуле

, кВт, по формуле . (89)

. (89)Подставляя числовые значения в формулу (89), получим

.

.Принимая ηпер=1 и ηн=0,6 (для центробежного насоса средней производительности), определяем мощность на валу двигателя, N, кВт, по формуле

. (90)

. (90)Подставляя числовые значения в формулу (90), получим

.

.По таблице 1.2 [4, с.13] устанавливаем, что полученным данным более всего соответствует центробежный насос марки Х2/25.

[5, с 9-16]

2.8 Требования техники безопасности и ПС

На выпарные вакуум-аппараты распространяются действия правил устройства и безопасной эксплуатации сосудов, работающих под давлением.

Для каждого аппарата составляют прошнурованную книгу установленного образца, которая хранится у механика завода. В ней должен быть паспорт, выданный заводом изготовителем, чертёж аппарата, помещение с обозначением лестниц, окон, площадок, дверей.

Помещение, где находится выпарная установка, должно быть оборудовано аварийным освещением, позволяющим наблюдать за приборами и работой аппаратов при отключении электроэнергии в основной энергоцепи.

Обслуживание этих аппаратов может быть поручено лицам не моложе 18 лет, прошедших медицинское обследование, обученных на соответствующей практике, имеющим удостоверение соответствующей комиссии на право обслуживания выпарных аппаратов и изучивших инструкцию по эксплуатации.

Повторную проверку знаний проводит комиссия предприятия не реже чем один раз в год.

Подавать пар и создавать давление в аппарате следует постепенно, медленно и равномерно, открывая по ¼ оборота вентиля до рабочего давления.

Во время работы аппаратчик должен находиться на своём рабочем месте и не допускать других лиц к управлению аппаратом. При работе выпарных аппаратов внимательно следят за показателями контрольно-измерительных приборов; манометры проверяют не реже чем один раз в смену.

Во время работы аппаратов и насосов следят по моновакуумметру и термометру за давлением, температурой в корпусах вакуум-выпарной установки.

Не обходимо проверить исправность всех вентилей, задвижек и кранов, а также манометров и моновакуумметров, не допуская к эксплуатации без пломбы, целостности стекол.

Электротехнические приборы и аппаратуру осматривают вместе с дежурным электромонтером.

Необходимо проверить все трубопроводы, особенно паропроводящую линию, подтянуть болты на фланцах, если они ослаблены.

В целях безопасности обслуживания аппараты должны быть остановлены в следующих случаях:

- повышение давление в корпусах выше нормы;

- пропусков пара или потения в сварных швах, течи;

- обнаружение в основных элементах трещин;

- возникновения пожара, угрожающего выпарной установке;

- при неисправности предохранительных клапанов;

- при неисправности контрольно-измерительных приборов;

- обнаружение каких-либо ненормальностей в работе выпарных аппаратов, теплообменника, конденсатора, вакуум-насосов;

- прекращения подачи электроэнергии;

По окончании работы аппаратов запорную арматуру перекрывают, в точном соответствии с технологической инструкцией.

Заключение

При выполнении курсового проекта по дисциплине «Процессы и аппараты пищевых производств» были закреплены знания, полученные за прошедший период обучения по данному курсу, а также изучено устройство и принцип действия проектируемого выпарного аппарата с принудительной циркуляцией для получения сухой молочной смеси.