Добавлен: 12.01.2024

Просмотров: 229

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

; 10 – сепаратор-сливкоотделитель; 12 – пленочная вакуум-выпарная установка; 13 – автомат для упаковки в пакеты; 14 – 16 – упаковка тары; 17 – распылительная сушилка; 18 – циклоны; 19 – циклон разгрузочный; 21 – гомогенизатор; 23 – подогреватели вакуум-выпарной установки

Рисунок 2 – Технологическая схема производства цельного сухого молока

Сырое молоко, оцененное по качеству, учтенное по массе, очищенное и охлажденное, направляется в емкость для составления нормализованной смеси путем прибавления к нему обезжиренного молока или пахты (реже сливок).

Тепловая обработка нормализованных смесей перед выпариванием – в подогревателях (85-86 °С), с завершением ее подогревом острым паром до 140 °С, с последующим охлаждением в самоиспарителе. Нормализованная смесь, подвергнутая тепловой обработке, подсгущается в первых двух корпусах вакуум-выпарной установки и с массовой долей сухих веществ 46-50% из калоризатора третьего корпуса направляется на гомогенизацию при температуре 45-60 °С в одноступенчатом аппарате и давлении 10-15 МПа, в двухступенчатом – Р1=11,5-12,5 МПа и Р2=2,5-3,0 МПа. Гомогенизация обеспечивает уменьшение свободного поверхностного жира в готовом продукте в 2-3 раза. В сушильной камере распылительной сушилки (одностадийная сушка) подсгущенная и гомогенизированная нормализованная смесь высушивается воздухом (165-180 или 140-170 °С, в зависимости от вида сушилки). Частицы продукта со дна камеры через вибролоток попадают в систему пневмотранспорта. Мелкие частицы продукта выводятся из камеры вместе с отработанным воздухом (65-85°С) в батарею циклонов, где из него выделяются частицы порошка размером более 10 мкм. Эффективность циклонной очистки составляет 95,0-97,4%. Частицы продукта, накапливаемые в циклонах, направляются в общую пневмотранспортную линию, подающую готовый продукт в разгрузочный циклон. При подаче до разгрузочного циклона продукт охлаждается на 10-15 °С ниже температуры засасываемого из цеха воздуха. Из разгрузочного циклона продукт подается в бункер-накопитель, откуда на фасование в потребительскую (пакеты с вкладышами из воздухо- и влагонепроницаемого материала) или транспортную (бумажные мешки, бочки, фанерные барабаны с вкладышами из полиэтилена) тару. Ангидридное состояние лактозы в продукте придает ему свойство высокой гигроскопичности, поэтому при фасовании необходимо обеспечить герметичность укупоривания.

Формирование состава и свойств сухого цельного молока происходит в две ступени. На 1-й при сгущении массовая доля сухих веществ увеличивается от 11,5 до 48-50% и на 2-й, в процессе сушки, - от 48-50 до 96%. На 1-й ступени происходит увеличение кислотности от 18-20 до 70-80 °Т, вязкости от 2 до 120 мПа*с, плотности от 1028 до 1130-1140 кг/м3. При температуре выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью.

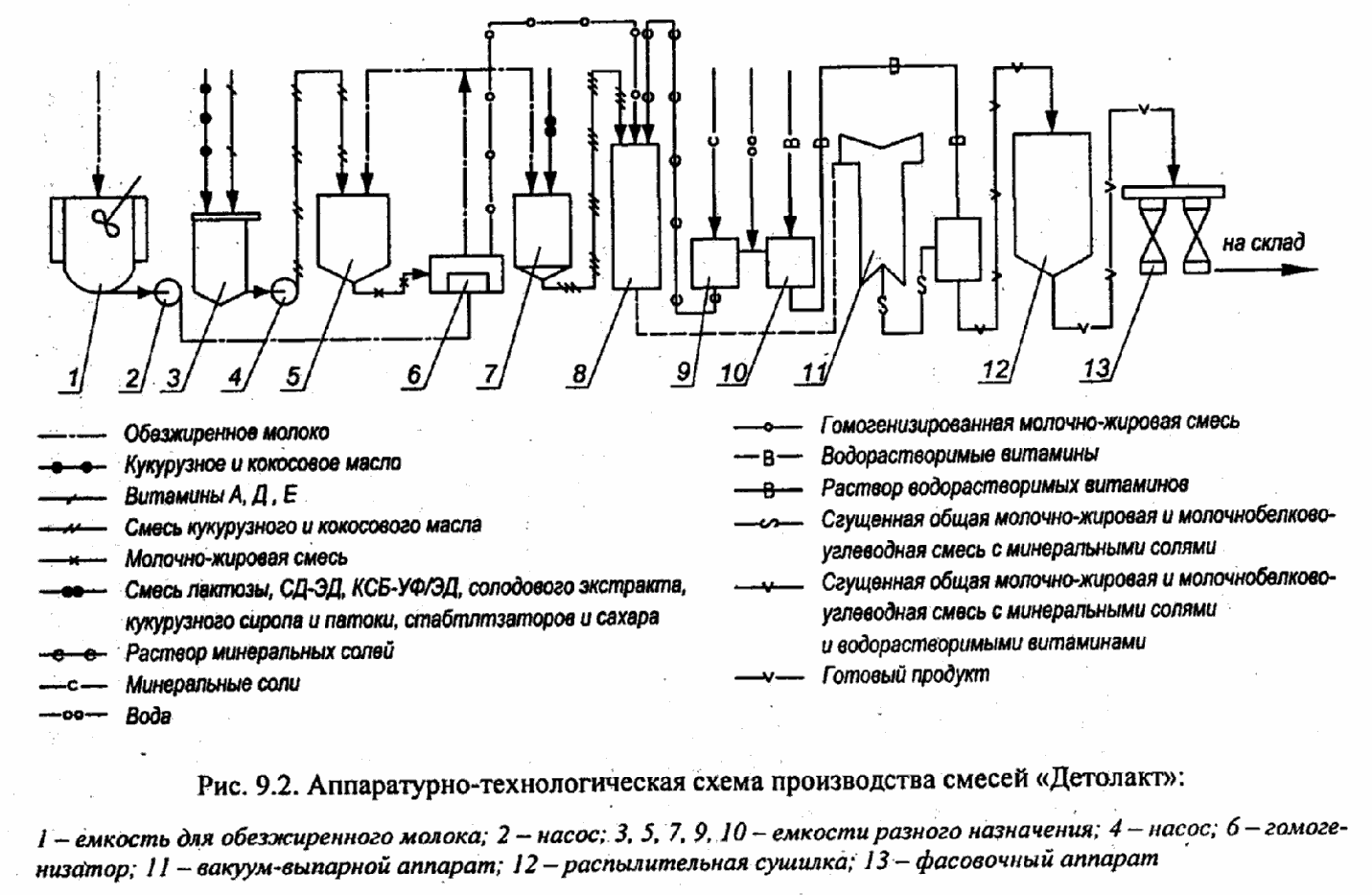

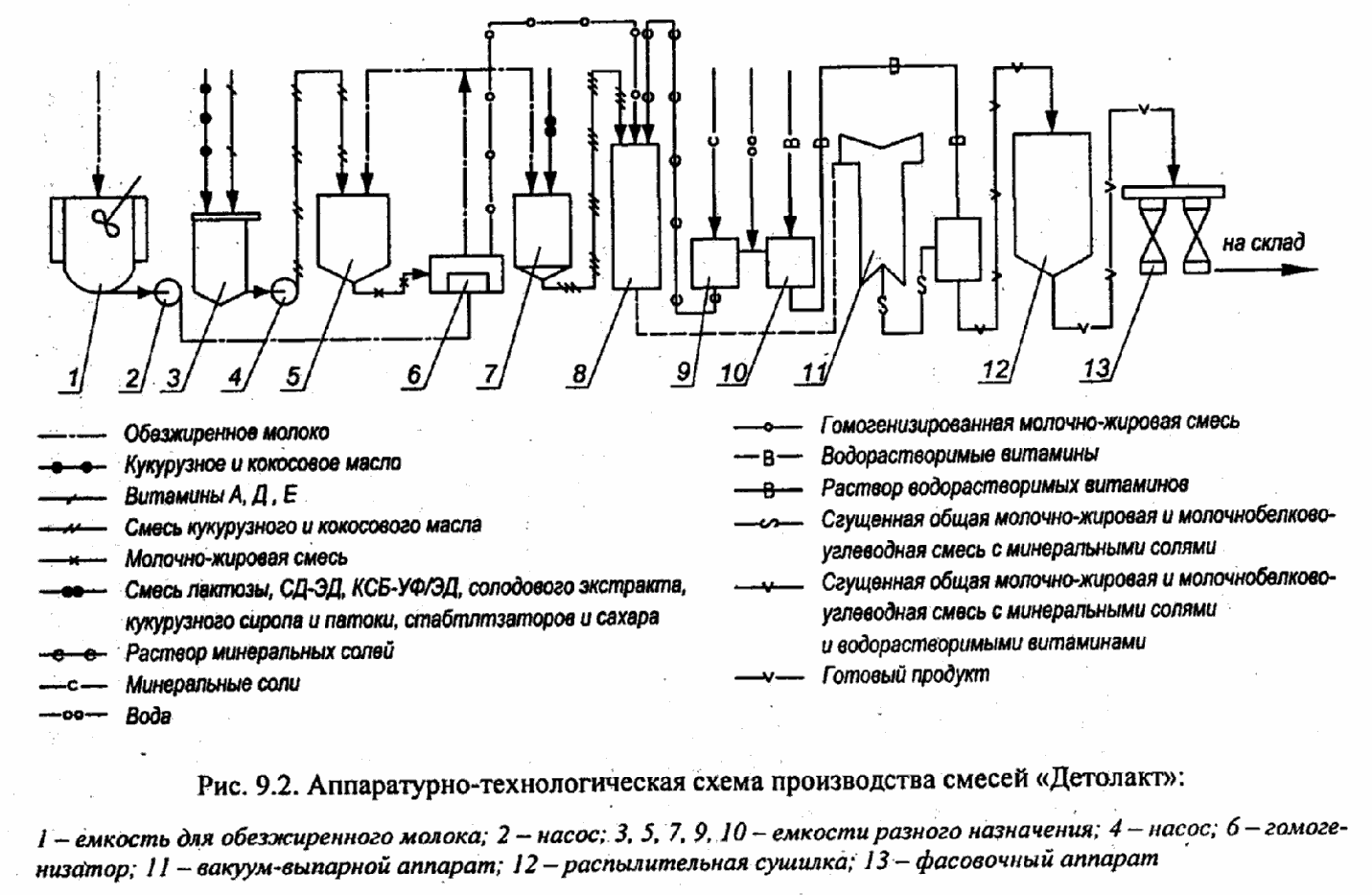

Схема получения сухого молочного продукта «Детолакт» представлена на рис. 3.

1 – емкость для обезжиренного молока; 2 – насос; 3, 5, 7, 9, 10 – емкости разного назначения; 4 – насос; 6 – гомогенизатор; 11 – вакуум-выпарной аппарат; 12 – распылительная сушилка; 13 – фасовочный аппарат

Рисунок 3 – Аппаратурно-технологическая схема производства смесей «Детолакт»

Основным молочным сырьем является обезжиренное молоко, которое после сепарирования подогревается до 74°С в течение 16-17 с, охлаждается до 4-6°С и резервируется в емкости. Кислотность обезжиренного молока не должна превышать 19°Т. К обезжиренному молоку, находящемуся в емкости для резервирования, прибавляются растворы лимоннокислых солей калия и натрия. Обезжиренное молоко используется для получения двух видов смесей: молочно-белково-углеводной и молочно-жировой смеси.

Для получения молочно-белково-углеводной смеси 3/5 части обезжиренного молока в потоке подогрёваются до 74°С и направляются в емкость для смешивания с предварительно подготовленными и обработанными компонентами: рафинированной лактозой, «Сд-Эд», «КСБ УФ/ЭД», солодовым экстрактом, кукурузным сиропом, кукурузной патокой, стабилизаторами и сахаром рафинированным. После перемешивания и охлаждения до 40ºС молочно-белково-углеводная смесь направляется в емкость, предназначенную для составления общей смеси.

Для получения молочно-жировой смеси оставшиеся 2/5 части обезжиренного молока подогреваются в потоке до 65ºС и смешиваются в отдельной емкости с витаминами А, Д2, Е, свиным салом, кукурузным и кокосовым маслами, эмульгаторами, подогревается до 74°С и подвергается гомогенизации при давлении Р1=17-16 МПа, Р2 = 8-6 МПа. Гомогенизированная молочно-жировая смесь направляется в емкость для общей смеси, где и смешивается с отдельно приготовленной молочнобелково-углеводной смесью.

Общая смесь в течение одного часа тщательно перемешивается и после добавления к ней минеральных солей подогревается до 110°С и сгущается в вакуум-выпарном аппарате до 47-49% сухих веществ. Перед сушкой в общую сгущенную смесь прибавляются водорастворимые витамины, чем обеспечивается более полная их сохранность. Сгущенная смесь в потоке подогревается до 90°С и направляется на сушку в распылительной сушилке с температурой входящего воздуха – 175°С, выходящего – 80-100°С. При пневмотранспортировании готовый продукт охлаждается до 25°С, подается в бункер, оттуда – на фасование.

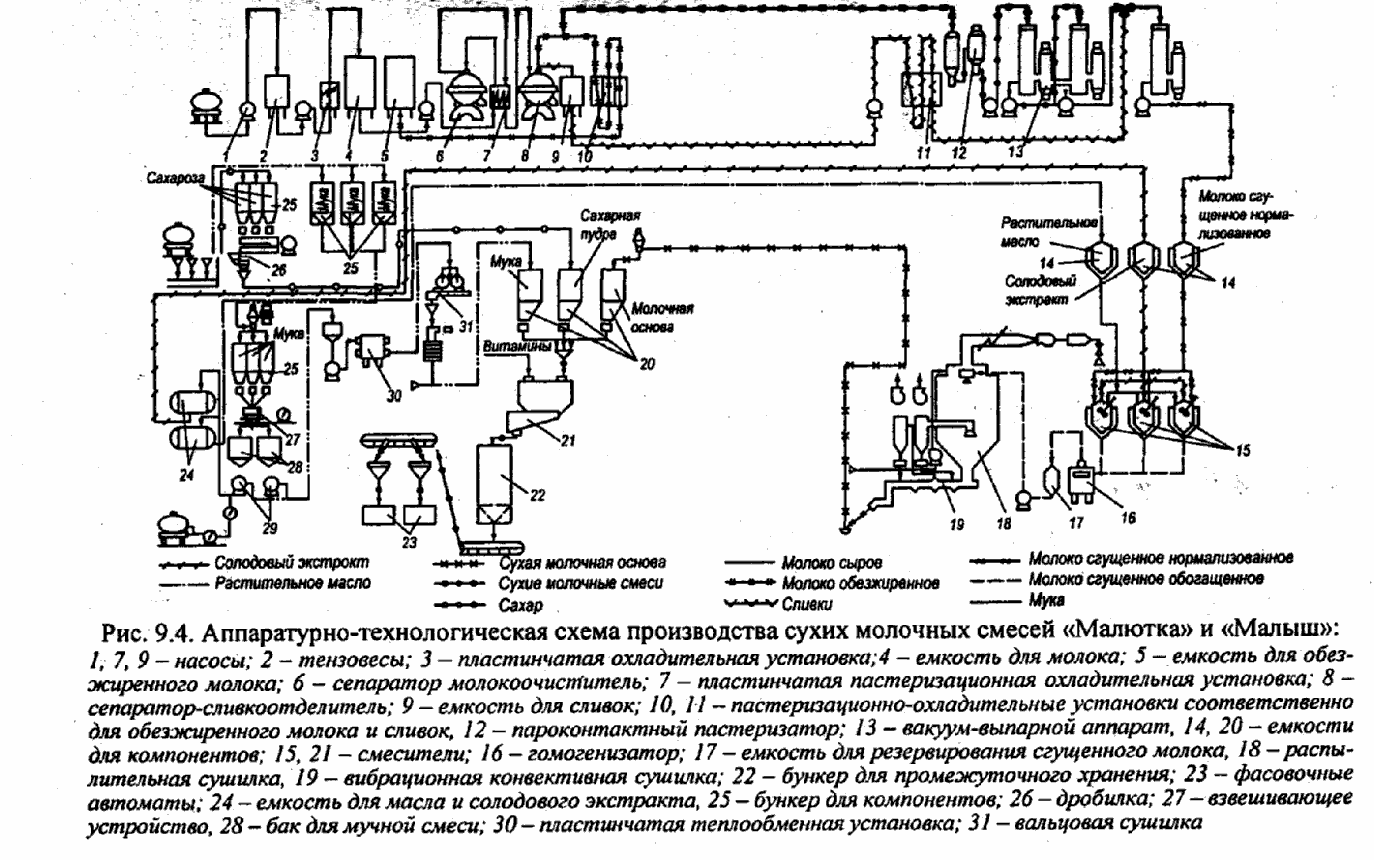

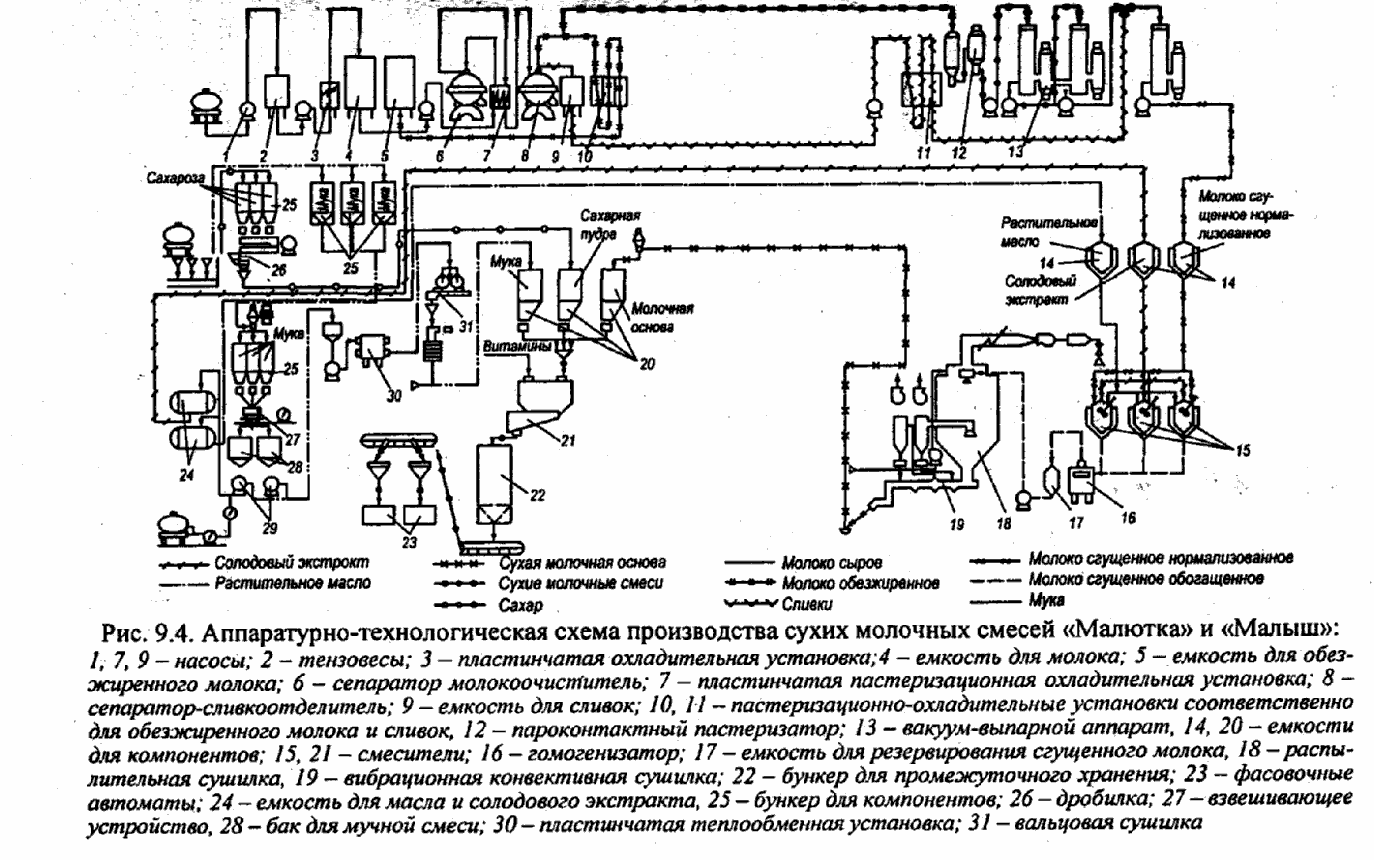

Общая схема получения молочных смесей «Малютка», «Малыш» приведена на рис. 4.

1, 7 – насосы; 2 – тензовесы; 3 – пластинчатая охладительная установка; 4 – емкость для молока; 5 – емкость для обезжиренного молока; 6 – сепаратор молокоочиститель; 8 – сепаратор-сливкоотделитель; 9 – емкость для сливок; 10, 11 – пастеризационно-охладительная установка соответственно для обезжиренного молока и сливок; 12 – пароконтактный пастеризатор; 13 – вакуум-выпарной аппарат; 14, 20 – емкости для компонентов; 15, 21 – смесители; 16 – гомогенизатор; 17 – емкость для резервирования сгущенного молока; 18 – распылительная сушилка; 19 – вибрационная конвективная сушилка; 22 – бункер для промежуточного хранения; 23 – фасовочные автоматы; 24 – емкость для масла и солодового экстракта; 25 – бункер для компонентов; 26 – дробилка; 27 – весы; 28 – бак для мучной смеси; 30 – пластинчатый теплообменник; 31 – вальцовая сушилка

Рисунок 4 – Аппаратурно-технологическая схема производства сухих молочных смесей «Малютка» и «Малыш»

Сухую молочную основу для сухих молочных смесей «Малютка» и «Малыш» получают с использованием для сгущения пленочного вакуум-выпарного аппарата и для сушки — двухстадийной распылительной сушилки. Как и при производстве всех продуктов консервирования молока, молочного сырья, она включает шесть общих технологических операций.

Титруемая кислотность принимаемого молока не более 18°Т. Учет массы принимаемого молока осуществляется в емкостях с тензометрическим взвешиванием. Партия молока по массе может быть любой. Очистка ведется с предварительным подогревом молока на сепараторах-молокоочистителях. Охлаждается молоко в целях сохранения исходного качества в связи с резервврованяем до 6-10°С. Резервируются партии молока в целях нормализации, по Жм/СОМОм, а для «Малютки» — и в целях внесения лимоннокислых солей калия и натрия для получения легкоусвояемых организмом ребенка казеинонатриевых и казеинокалиевьих солей. Изменение Жм/СОМОм до заданного Жсм/СОМОсм = Жпр/СОМОпр осуществляется смешиванием молока с компонентом нормализации или смешиванием продуктов сепарирования молока в требуемых соотношениях. В последнем случае компоненты нормализации смешиваются в процессе выпаривания.

Требуемое для нормализации обезжиренное молоко, полученное в результате сепарирования молока цельного, после тепловой обработки в пароконтактном пастеризаторе при температуре 102-105°С сгущается в вакуум-выпарном аппарате. В последней ступени вакуум-выпарного аппарата сгущенное обезжиренное молоко в потоке смешивается с требуемой массой сливок, т. е. со всей массой сливок, полученных при сепарировании обрабатываемой партии молока и предварительно (перед поступлением в вакуум-выпарной аппарат) подвергнутых тепловой обработке при температуре 85-90°С. Выбранные режимы тепловой обработки сливок и обезжиренного молока обеспечивают требуемую эффективность и максимально возможное сохранение их исходных свойств, способствуют повышению стойкости продукта при хранении. По ступеням выпаривания температуры изменяются от 69 в первой до 43°С – в последней. Оптимальным, с учетом последующего смешивания с другими компонентами, считают сгущение до 42-43% сухих веществ. На этом завершается выполнение общих технологических операций. Далее сгущения нормализованная смесь по выходе из вакуум-выпарного аппарата смешивается с растительным маслом и витаминами (а в производстве «Малютки» - и с солодовым экстрактом). Обогащенная смесь (СОМОсм 48-50%) подвергается гомогенизации («Малютка» - при 60-65°С и давлении Р1= 4-6 МПа и Р2 = 2-4 МПа) и через промежуточную емкость подается в распылительную сушилку.

Режимы гомогенизации обеспечивают получение стойкой эмульсии жира и высокую степень его дисперсности. На первой стадии, при температуре входящего воздуха 165-180°С и выходящего 90-95°С, производится сушка нормализованной сгущенной и гомогенизированной смеси. Продукт не досушивается на 2-4% до заданной конечной влажности, исключается перегрев частиц продукта. На второй стадии в первой секции вибрационной конвективной сушилки (инстантайзер) производится агломерирование частиц, во второй - досушивание до конечной влажности (температура воздуха 20-40°С) и в третьей - охлаждение продукта до температуры не более 20°С (температура охлаждающего воздуха 10-12°С). Охлажденная и просеянная сухая молочная основа подается пвевмотрапспортом в бункер промежуточного хранения. Как видно, технология сухой молочной основы технологии сухого цельного молока повышенной растворимости.

На второй стадии процесса производства компоненты продукта - сухая молочная основа, сахарная пудра, витамины (и дополнительно мука для смеси «Малыш») – в сухом виде смешиваются в специальных дозаторах-смесителях. Немолочные компоненты продукта предварительно подготавливаются. Для лучшего перемешивания всех компонентов дозирующие устройства снабжаются ворошителями.

Готовые смеси фасуются в картонные пачки с вкладышами из коммкроваввого полимерного материала. При фасовании воздух из продукта удаляется и заменяется азотом. Упаковки герметизируются путем спайки верхнего клапана вкладыша. Продукты отличаются высокой стойкостью. Гарантийный срок хранения - не более 10 месяцев («Малютка») и не более 8 месяцев («Малыш») при температуре от 1 до 10°С, относительной влажности воздуха не более 75%.

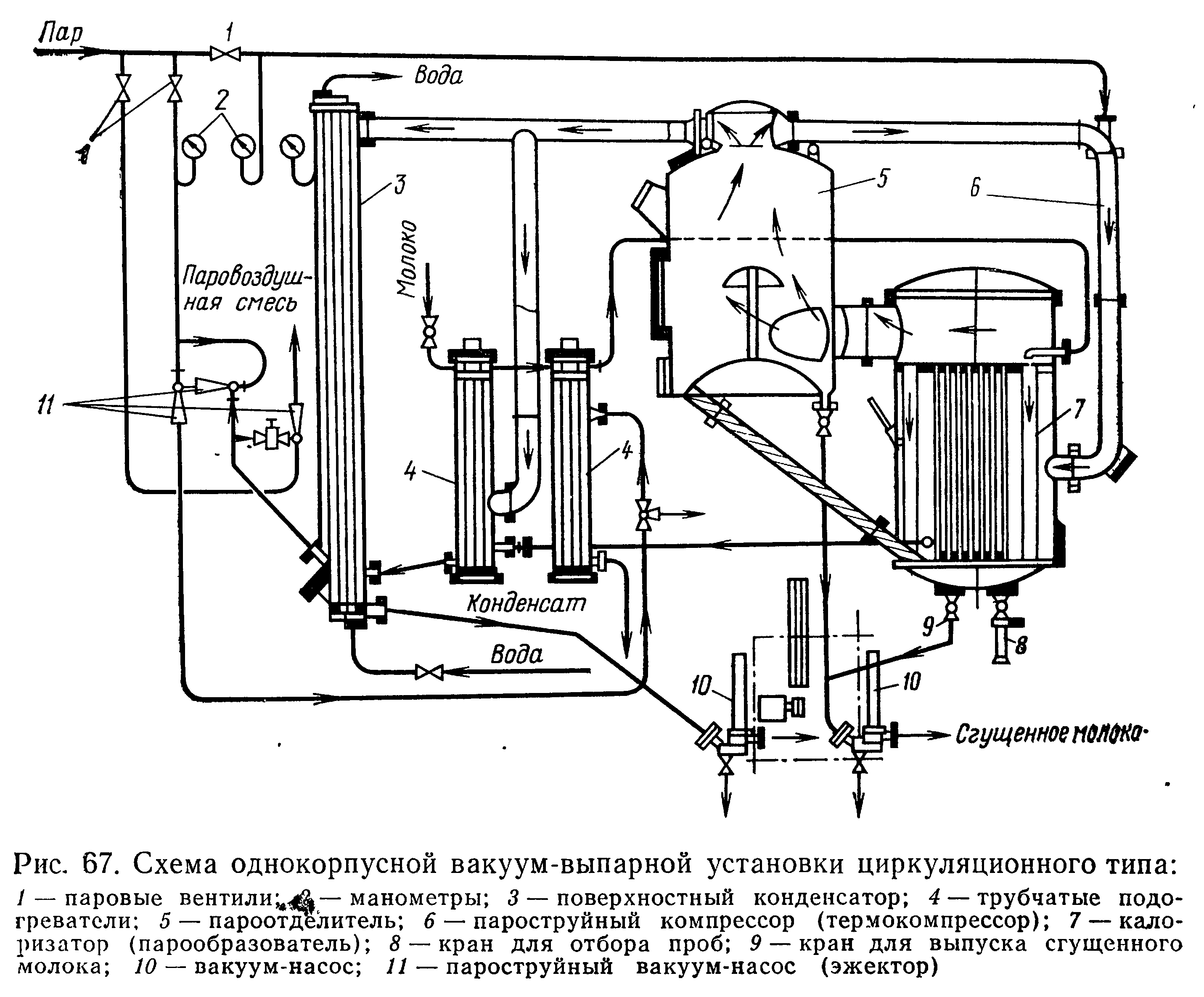

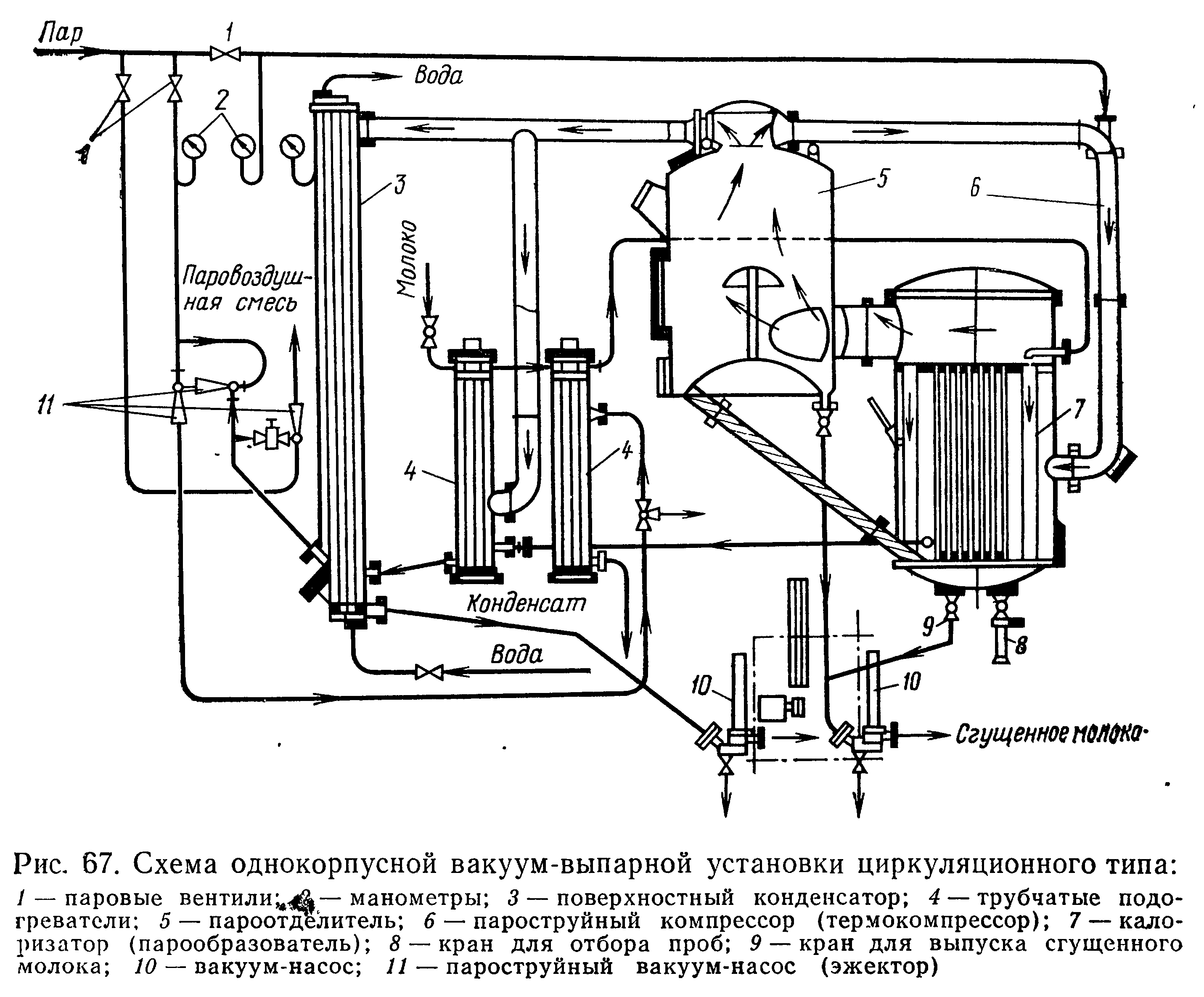

Сгущение молока проводят на вакуум-выпарных установках различных типов: циркуляционных (периодического действия), пленочных и пластинчатых (непрерывного действия). Наиболее широко используются вакуум-выпарные установки циркуляционного типа одно- и многокорпусные, а также пленочные многокорпусные установки.

Циркуляционная однокорпусная вакуум-выпарная установка периодического действия с трубчатым калоризатором и конденсатором поверхностного типа является наиболее простой в конструктивном плане. Основными ее элементами являются калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы (рис. 5).

Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы.

Межтрубное пространство калоризатора служит паровой рубашкой, в которую через вентиль и термокомпрессор подается греющий пар. Получаемый в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата.

Калоризатор имеет корпус, верхнюю и нижнюю крышки. Для обеспечения герметичности при сборке между крышками и корпусом укладывают резиновые прокладки. В верхней и нижней крышках калоризатора имеется две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Эти перегородки служат для настройки установки на необходимый режим работы. Если поставлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Для того чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.

1 – паровые вентили; 2 – манометры; 3 – поверхностный конденсатор

Рисунок 2 – Технологическая схема производства цельного сухого молока

Сырое молоко, оцененное по качеству, учтенное по массе, очищенное и охлажденное, направляется в емкость для составления нормализованной смеси путем прибавления к нему обезжиренного молока или пахты (реже сливок).

Тепловая обработка нормализованных смесей перед выпариванием – в подогревателях (85-86 °С), с завершением ее подогревом острым паром до 140 °С, с последующим охлаждением в самоиспарителе. Нормализованная смесь, подвергнутая тепловой обработке, подсгущается в первых двух корпусах вакуум-выпарной установки и с массовой долей сухих веществ 46-50% из калоризатора третьего корпуса направляется на гомогенизацию при температуре 45-60 °С в одноступенчатом аппарате и давлении 10-15 МПа, в двухступенчатом – Р1=11,5-12,5 МПа и Р2=2,5-3,0 МПа. Гомогенизация обеспечивает уменьшение свободного поверхностного жира в готовом продукте в 2-3 раза. В сушильной камере распылительной сушилки (одностадийная сушка) подсгущенная и гомогенизированная нормализованная смесь высушивается воздухом (165-180 или 140-170 °С, в зависимости от вида сушилки). Частицы продукта со дна камеры через вибролоток попадают в систему пневмотранспорта. Мелкие частицы продукта выводятся из камеры вместе с отработанным воздухом (65-85°С) в батарею циклонов, где из него выделяются частицы порошка размером более 10 мкм. Эффективность циклонной очистки составляет 95,0-97,4%. Частицы продукта, накапливаемые в циклонах, направляются в общую пневмотранспортную линию, подающую готовый продукт в разгрузочный циклон. При подаче до разгрузочного циклона продукт охлаждается на 10-15 °С ниже температуры засасываемого из цеха воздуха. Из разгрузочного циклона продукт подается в бункер-накопитель, откуда на фасование в потребительскую (пакеты с вкладышами из воздухо- и влагонепроницаемого материала) или транспортную (бумажные мешки, бочки, фанерные барабаны с вкладышами из полиэтилена) тару. Ангидридное состояние лактозы в продукте придает ему свойство высокой гигроскопичности, поэтому при фасовании необходимо обеспечить герметичность укупоривания.

Формирование состава и свойств сухого цельного молока происходит в две ступени. На 1-й при сгущении массовая доля сухих веществ увеличивается от 11,5 до 48-50% и на 2-й, в процессе сушки, - от 48-50 до 96%. На 1-й ступени происходит увеличение кислотности от 18-20 до 70-80 °Т, вязкости от 2 до 120 мПа*с, плотности от 1028 до 1130-1140 кг/м3. При температуре выпаривания продукт текуч. В процессе сушки сгущенная нормализованная смесь переходит в сухое состояние, характеризующееся сыпучестью.

Схема получения сухого молочного продукта «Детолакт» представлена на рис. 3.

1 – емкость для обезжиренного молока; 2 – насос; 3, 5, 7, 9, 10 – емкости разного назначения; 4 – насос; 6 – гомогенизатор; 11 – вакуум-выпарной аппарат; 12 – распылительная сушилка; 13 – фасовочный аппарат

Рисунок 3 – Аппаратурно-технологическая схема производства смесей «Детолакт»

Основным молочным сырьем является обезжиренное молоко, которое после сепарирования подогревается до 74°С в течение 16-17 с, охлаждается до 4-6°С и резервируется в емкости. Кислотность обезжиренного молока не должна превышать 19°Т. К обезжиренному молоку, находящемуся в емкости для резервирования, прибавляются растворы лимоннокислых солей калия и натрия. Обезжиренное молоко используется для получения двух видов смесей: молочно-белково-углеводной и молочно-жировой смеси.

Для получения молочно-белково-углеводной смеси 3/5 части обезжиренного молока в потоке подогрёваются до 74°С и направляются в емкость для смешивания с предварительно подготовленными и обработанными компонентами: рафинированной лактозой, «Сд-Эд», «КСБ УФ/ЭД», солодовым экстрактом, кукурузным сиропом, кукурузной патокой, стабилизаторами и сахаром рафинированным. После перемешивания и охлаждения до 40ºС молочно-белково-углеводная смесь направляется в емкость, предназначенную для составления общей смеси.

Для получения молочно-жировой смеси оставшиеся 2/5 части обезжиренного молока подогреваются в потоке до 65ºС и смешиваются в отдельной емкости с витаминами А, Д2, Е, свиным салом, кукурузным и кокосовым маслами, эмульгаторами, подогревается до 74°С и подвергается гомогенизации при давлении Р1=17-16 МПа, Р2 = 8-6 МПа. Гомогенизированная молочно-жировая смесь направляется в емкость для общей смеси, где и смешивается с отдельно приготовленной молочнобелково-углеводной смесью.

Общая смесь в течение одного часа тщательно перемешивается и после добавления к ней минеральных солей подогревается до 110°С и сгущается в вакуум-выпарном аппарате до 47-49% сухих веществ. Перед сушкой в общую сгущенную смесь прибавляются водорастворимые витамины, чем обеспечивается более полная их сохранность. Сгущенная смесь в потоке подогревается до 90°С и направляется на сушку в распылительной сушилке с температурой входящего воздуха – 175°С, выходящего – 80-100°С. При пневмотранспортировании готовый продукт охлаждается до 25°С, подается в бункер, оттуда – на фасование.

Общая схема получения молочных смесей «Малютка», «Малыш» приведена на рис. 4.

1, 7 – насосы; 2 – тензовесы; 3 – пластинчатая охладительная установка; 4 – емкость для молока; 5 – емкость для обезжиренного молока; 6 – сепаратор молокоочиститель; 8 – сепаратор-сливкоотделитель; 9 – емкость для сливок; 10, 11 – пастеризационно-охладительная установка соответственно для обезжиренного молока и сливок; 12 – пароконтактный пастеризатор; 13 – вакуум-выпарной аппарат; 14, 20 – емкости для компонентов; 15, 21 – смесители; 16 – гомогенизатор; 17 – емкость для резервирования сгущенного молока; 18 – распылительная сушилка; 19 – вибрационная конвективная сушилка; 22 – бункер для промежуточного хранения; 23 – фасовочные автоматы; 24 – емкость для масла и солодового экстракта; 25 – бункер для компонентов; 26 – дробилка; 27 – весы; 28 – бак для мучной смеси; 30 – пластинчатый теплообменник; 31 – вальцовая сушилка

Рисунок 4 – Аппаратурно-технологическая схема производства сухих молочных смесей «Малютка» и «Малыш»

Сухую молочную основу для сухих молочных смесей «Малютка» и «Малыш» получают с использованием для сгущения пленочного вакуум-выпарного аппарата и для сушки — двухстадийной распылительной сушилки. Как и при производстве всех продуктов консервирования молока, молочного сырья, она включает шесть общих технологических операций.

Титруемая кислотность принимаемого молока не более 18°Т. Учет массы принимаемого молока осуществляется в емкостях с тензометрическим взвешиванием. Партия молока по массе может быть любой. Очистка ведется с предварительным подогревом молока на сепараторах-молокоочистителях. Охлаждается молоко в целях сохранения исходного качества в связи с резервврованяем до 6-10°С. Резервируются партии молока в целях нормализации, по Жм/СОМОм, а для «Малютки» — и в целях внесения лимоннокислых солей калия и натрия для получения легкоусвояемых организмом ребенка казеинонатриевых и казеинокалиевьих солей. Изменение Жм/СОМОм до заданного Жсм/СОМОсм = Жпр/СОМОпр осуществляется смешиванием молока с компонентом нормализации или смешиванием продуктов сепарирования молока в требуемых соотношениях. В последнем случае компоненты нормализации смешиваются в процессе выпаривания.

Требуемое для нормализации обезжиренное молоко, полученное в результате сепарирования молока цельного, после тепловой обработки в пароконтактном пастеризаторе при температуре 102-105°С сгущается в вакуум-выпарном аппарате. В последней ступени вакуум-выпарного аппарата сгущенное обезжиренное молоко в потоке смешивается с требуемой массой сливок, т. е. со всей массой сливок, полученных при сепарировании обрабатываемой партии молока и предварительно (перед поступлением в вакуум-выпарной аппарат) подвергнутых тепловой обработке при температуре 85-90°С. Выбранные режимы тепловой обработки сливок и обезжиренного молока обеспечивают требуемую эффективность и максимально возможное сохранение их исходных свойств, способствуют повышению стойкости продукта при хранении. По ступеням выпаривания температуры изменяются от 69 в первой до 43°С – в последней. Оптимальным, с учетом последующего смешивания с другими компонентами, считают сгущение до 42-43% сухих веществ. На этом завершается выполнение общих технологических операций. Далее сгущения нормализованная смесь по выходе из вакуум-выпарного аппарата смешивается с растительным маслом и витаминами (а в производстве «Малютки» - и с солодовым экстрактом). Обогащенная смесь (СОМОсм 48-50%) подвергается гомогенизации («Малютка» - при 60-65°С и давлении Р1= 4-6 МПа и Р2 = 2-4 МПа) и через промежуточную емкость подается в распылительную сушилку.

Режимы гомогенизации обеспечивают получение стойкой эмульсии жира и высокую степень его дисперсности. На первой стадии, при температуре входящего воздуха 165-180°С и выходящего 90-95°С, производится сушка нормализованной сгущенной и гомогенизированной смеси. Продукт не досушивается на 2-4% до заданной конечной влажности, исключается перегрев частиц продукта. На второй стадии в первой секции вибрационной конвективной сушилки (инстантайзер) производится агломерирование частиц, во второй - досушивание до конечной влажности (температура воздуха 20-40°С) и в третьей - охлаждение продукта до температуры не более 20°С (температура охлаждающего воздуха 10-12°С). Охлажденная и просеянная сухая молочная основа подается пвевмотрапспортом в бункер промежуточного хранения. Как видно, технология сухой молочной основы технологии сухого цельного молока повышенной растворимости.

На второй стадии процесса производства компоненты продукта - сухая молочная основа, сахарная пудра, витамины (и дополнительно мука для смеси «Малыш») – в сухом виде смешиваются в специальных дозаторах-смесителях. Немолочные компоненты продукта предварительно подготавливаются. Для лучшего перемешивания всех компонентов дозирующие устройства снабжаются ворошителями.

Готовые смеси фасуются в картонные пачки с вкладышами из коммкроваввого полимерного материала. При фасовании воздух из продукта удаляется и заменяется азотом. Упаковки герметизируются путем спайки верхнего клапана вкладыша. Продукты отличаются высокой стойкостью. Гарантийный срок хранения - не более 10 месяцев («Малютка») и не более 8 месяцев («Малыш») при температуре от 1 до 10°С, относительной влажности воздуха не более 75%.

Сгущение молока проводят на вакуум-выпарных установках различных типов: циркуляционных (периодического действия), пленочных и пластинчатых (непрерывного действия). Наиболее широко используются вакуум-выпарные установки циркуляционного типа одно- и многокорпусные, а также пленочные многокорпусные установки.

Циркуляционная однокорпусная вакуум-выпарная установка периодического действия с трубчатым калоризатором и конденсатором поверхностного типа является наиболее простой в конструктивном плане. Основными ее элементами являются калоризатор, пароотделитель, два подогревателя, конденсатор, эжекторы (рис. 5).

Калоризатор представляет собой теплообменный аппарат цилиндрической формы с двумя трубными решетками, в которые ввальцованы кипятильные трубки и две циркуляционные трубы.

Межтрубное пространство калоризатора служит паровой рубашкой, в которую через вентиль и термокомпрессор подается греющий пар. Получаемый в процессе работы калоризатора конденсат по трубопроводу непрерывно отводится в подогреватели, а затем в конденсатор. Подпорная шайба в трубопроводе ограничивает потери греющего пара при отводе конденсата.

Калоризатор имеет корпус, верхнюю и нижнюю крышки. Для обеспечения герметичности при сборке между крышками и корпусом укладывают резиновые прокладки. В верхней и нижней крышках калоризатора имеется две перегородки с окнами. Окно в нижней перегородке можно закрывать заслонкой. Перегородка в верхней крышке съемная. Эти перегородки служат для настройки установки на необходимый режим работы. Если поставлена верхняя перегородка, а заслонка нижней закрыта, то установка работает по принципу непрерывного сгущения. Для того чтобы установка работала по принципу периодического сгущения, необходимо удалить верхнюю перегородку, а заслонку нижней открыть.

1 – паровые вентили; 2 – манометры; 3 – поверхностный конденсатор