ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.01.2024

Просмотров: 68

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Производство аэрозолей-растворов состоит из стадий приготовления раствора активного компонента (концентрата), освобождение его от нерастворимых примесей, фасовка в аэрозольные баллоны, герметизация, заполнение баллонов пропеллентом, проверка их на прочность и герметичность, стандартизация, оформление упаковки для последующей транспортировки.

Концентраты-растворы приготовляются, как и обычные растворы лекарственных веществ, в реакторах, снабженных теплообменником и мешалкой. Для освобождения растворов от примесей их отстаивают, фильтруют или центрифугируют.

Если концентраты-растворы получают с помощью вязких растворителей (жирные масла), то растворение проводят при нагревании, очистку - под давлением. В случае применения летучих растворителей (этиловый спирт) растворение веществ проводят в закрытых реакторах, а фильтрацию – под давлением.

В состав аэрозольных систем могут входить стабилизаторы и консерванты. Стандартизацию концентратов-растворов проводят с учетом процентного содержания действующих веществ или по плотности раствора.

Решающий фактор в технологии аэрозолей-растворов - давление внутри баллона, контролем которого может служить количественная характеристика некоторых физико-химических свойств: полнота выдачи содержимого из баллона, его дисперсность, а также растворимость пропеллента в концентрате. Чем больше способность аэрозольного концентрата к растворению пропеллента, тем ниже давление в аэрозольном баллоне.

Растворимость пропеллентов в водных средах можно повысить не только введением сорастворителей, хорошо сочетающихся с ними, но и за счет ПАВ, которые могут солюбилизировать их в процессе смешивания. Чем больше способность раствора ПАВ к солюбилизации хладона, тем ниже давление внутри упаковки показывает смесь их паров.

Составы, выдаваемые из упаковки в виде пен. Значительное количество аэрозольных составов выдают в виде пен эмульсионные системы. Пена лишена ряда недостатков, присущих другим лекарственным формам. Она обеспечивает экономичное дозирование, лучше контактирует со слизистой оболочкой, придает лекарству пролонгированное действие.

Для получения пенообразующих аэрозолей необходимы эффективные пенообразователи, в малых концентрациях обеспечивающие получение обильной пены. Устойчивость пен зависит от многих факторов, основные из них: концентрация пенообразователя, наличие электролита, рН среды, вязкость раствора, концентрация и тип пропеллента, наличие добавок.

Пены, полученные из аэрозольных упаковок, оценивают по следующим показателям: внешний вид пены, тип выдачи ее из упаковки (плавная, прерывистая, шумная), стабильность и время жизни, упругие свойства пены, высушиваемость в процентах во времени, ее смачивающие свойства, плотность, вязкость и дисперсность. Пены подразделяют на три класса: водные, водно-спиртовые и неводные пены, содержащие органическую жидкость типа гликолей или минерального масла.

Водные пены. Водные пены представляют самую большую группу препаратов в аэрозольных упаковках. Они состоят из водной фазы, содержащей ПАВ и заэмульгированный пропеллент. При выдаче жидкий пропеллент бурно вскипает и образует пену. Концентрация пропеллента в водных пенах может быть от 3,5 до 89% и зависит от типа пропеллента. Наиболее часто применяют хладон-114, хладон-12, их смеси (40:60), реже хладон-142, -152. Хладон-11 в водных аэрозольных системах не применяется в связи с его легкой гидролизуемостью в присутствии воды.

Водноспиртовые пены. Класс пен представляет собой систему, состоящую из воды, этилового спирта, пенообразователя и пропеллента в таких соотношениях, в которых они взаиморастворимы. При приготовлении водноспиртовых пен пенообразователь должен быть частично растворим в системе вода-спирт и полностью в системе вода-спирт-пропеллент.

Неводные пены. Этот класс пен позволяет вводить в состав ингредиенты, чувствительные к влаге. Свойства их можно изменять в зависимости от типа и концентрации ПАВ, пропеллента и неводной фазы.

В неводных пенах непрерывной фазой служат минеральные или растительные масла, гликоли и др. Такие пены мелкоячеистые, плотные, более однородны по размеру пузырьков газа, в некоторых случаях по консистенции они приближаются к кремам. Смесь пропеллента и масла значительно влияет на давление внутри баллона, понижая его, поэтому для обеспечения полной эвакуации содержимого из баллона подбор пропеллента играет решающую роль.

Аэрозоли-суспензии - гетерогенные дисперсные системы, характеризующиеся присутствием твердой фазы, нерастворимой в жидком аэрозольном концентрате.

В аэрозолях-суспензиях пропеллент может быть включен в дисперсную фазу или в дисперсионную среду. В любом случае действующее вещество диспергировано в нелетучем растворителе. Основные факторы, влияющие на качество аэрозолей-суспензий: физико-химические свойства веществ, входящих в состав аэрозолей

; соотношения между компонентами наполнителя; конструктивные особенности аэрозольной упаковки; температурные условия эксплуатации баллонов.

В аэрозоли-суспензии, как правило, вводят вещества инертные в химическом отношении, что сводит до минимума процессы взаимодействия и повышает устойчивость при хранении. Некоторые аэрозоли-суспензии могут сохраняться длительное время и не уступают продолжительности хранения активного вещества в сухом виде.

Как преимущества препаратов в виде аэрозолей-суспензий можно назвать следующие: возможность использования веществ как растворимых, так и нерастворимых в данной среде; выраженный пролонгированный эффект; регулирования действия путем изменения величины частиц.

Основной недостаток аэрозолей-суспензий - термодинамическая неустойчивость, их естественное состояние. Со временем все суспензии расслаиваются, поэтому основными характеристиками данных систем являются дисперсность и наличие агрегативной и кинетической (седиментационной) устойчивости. Трудности при создании суспензионных аэрозолей встречаются из-за агрегации порошкообразных частиц, рекристаллизации и осаждения их на стенках аэрозольного баллона, в зависимости от этого изменяется качество распыла, эффективность его при нанесении на поверхность, нарушается точность дозировки лекарственного средства при его применении и др. На стабильность суспензий также влияют удельный вес и вязкость жидкой фазы.

С целью повышения агрегативной и кинетической устойчивости суспензий применяются различные технологические приемы и методы.

Наиболее эффективный способ стабилизации аэрозолей-суспензий - снижение поверхностного натяжения на границе образующих суспензию фаз путем добавления поверхностно-активных веществ. В качестве таких веществ добавляют спирты жирного ряда, некоторые сложные эфиры, препятствующие слипанию частиц и одновременно смазывающие клапанную систему. Применяют иногда и сорастворигели для пролеллента (минеральные масла, неионогенные ПАВ, гликоли).

В аэрозоли-суспензии вводят вещества, как правило, полярные; суспендированные в хладонах, они могут образовывать агрегаты. На агрегацию частиц оказывает воздействие материал упаковки. Наименьшее агрегирование частиц происходит в металлических упаковках, наибольшее - в стеклянных аэрозольных баллонах.

Для аэрозольных суспензий размер частиц не должен превышать 40-50 мкм, а для ингаляционных аэрозолей наилучший эффект получен при величине частиц 5-10 мкм. При этом концентрация порошка должна быть не более 10%. Порошок не должен быть гидрофобным, так как с течением времени частицы его будут увеличиваться в размерах.

7.4.1 Изготовление аэрозольных баллонов.

Способы наполнения их пропеллентом

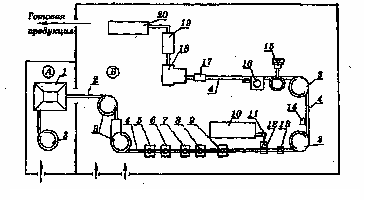

Производство аэрозольных баллонов должно быть сосредоточено на одном специализированном предприятии, изготавливающем баллоны, клапанно-распылительные системы, где проводится подготовка пропеллентов или их смесей, концентратов, производится заполнение аэрозольных баллонов и контроль их качества (рис. 7.2).

Производство алюминиевых моноблочных баллонов осуществляется путем формовки их из плоских заготовок на прессах ударного типа, а формирование горловины баллона производится на специальных многошпиндельных конусообразующих автоматах. При этом выполняется 12—14 и более операций в зависимости от диаметра баллона.

Изготовляются стеклянные баллоны из нейтрального боросиликатного стекла на автоматических высокопроизводительных стеклоформующих машинах. Процесс их производства связан с двойным отжигом в горизонтальных печах с температурным максимумом 640-650 °С, для устранения или ослабления остаточных внутренних напряжений стекла.

После формировки стеклянные баллоны покрывают полиэтиленовым или поливинилхлоридным защитным покрытием.

Пластмассовые аэрозольные баллоны изготавливают методом вакуумформовки (моноблочные) или литья под давлением (двухдетальные) на формовочных или литьевых машинах.

Клапанно-распылительные системы изготавливают на заводах по переработке пластмасс.

Производство хладонов (пропеллентов) организовано на химических предприятиях; на фармацевтические они поступают в больших количествах в специальных емкостях.

Приготовление смесей сжиженных пропеллентов и подача их на линию наполнения оцениваются как сложные и специфические операции для производства, требующие особых условий и оборудования, работающего под давлением.

Рис. 7.2 Структурная схема производства аэрозолей

Выбор способа наполнения аэрозольного баллона определяется пропеллентом. Существуют следующие методы заполнения аэрозольных баллонов: наполнение под давлением; низкотемпературный способ, или «холодное наполнение»; метод наполнения сжатыми газами; метод наполнения растворимыми сжатыми газами.

Основной при производстве аэрозолей - метод наполнения под давлением. Принцип его заключается в том, что в наполненные продуктом и герметизированные клапаном сосуды нагнетается под давлением пропеллент. Для наполнения аэрозольных баллонов имеется большое число

различных автоматических установок и линий, производительностью от 2 до 20 млн. аэрозолей в год. Технологическая линия включает в себя все операции, приведенные на рис. 7.3.

Рис. 7.3 Схема технологической линии наполнения аэрозольных баллонов

Рис. 7.3 Схема технологической линии наполнения аэрозольных баллоновБаллоны загружают на ленту транспортера и подают в моечную машину 1, где они проходят стадию мойки, ополаскиваются, обрабатываются паром и сушатся. После этого по транспортеру 2 баллоны подаются на линию наполнения. С целью выравнивания производительности автоматов баллоны сначала попадают на стол-накопитель 3, а затем по конвейерному ленточному транспортеру 4 поступают на автомат для продувки 5 его стерильным сжатым воздухом. Далее автоматическое дозирующее устройство 6 наполняет баллон концентратом, после чего из него удаляется воздух. Для этих целей автоматическая головка 7 дозирует 1 - 2 капли сжиженного пропеллента. Испаряясь, пропеллент вытесняет воздух, находящийся в баллоне. Далее баллоны герметизируют. Этот процесс осуществляется на автомате 8 крепления клапана. После этого они поступают к дозаторам 9, которые впрыскивают в них пропеллент под давлением. Порционные дозаторы могут быть роторного или линейного типа. После заполнения баллонов пропеллентом они проходят проверку на прочность и герметичность в водяной ванне 10 при температуре 45±5 °С в течение 15-20 мин (для стеклянных баллонов) или 5-10 мин (для металлических баллонов). При нагревании баллонов в ванне создается повышенное давление, и они или взрываются, или выделяют пропеллент, что легко заметно по поднимающимся в воде пузырькам. Бракованные баллоны извлекаются из ванны. Некоторые линии производства аэрозолей снабжены специальными детекторами с газовыми анализаторами, которые контролируют минимальные количества утечки пропеллента из баллонов. Негерметичные баллоны отбраковываются автоматически.

Далее баллоны по конвейеру поступают в сушильный туннель 11 и просушиваются после воды, а затем проходят контрольное взвешивание на автоматических весах 12. При изменении массы баллоны отбраковываются автоматически.

Если аэрозольные упаковки содержат в качестве пропеллента сжатый газ, то их контролируют на наличие давления газа с помощью манометра. Баллоны, не содержащие газа, отбраковываются автоматически