Файл: Проектирование железобетонной монолитной подпорной стенки в г. Оха Сахалинской области.docx

Добавлен: 03.02.2024

Просмотров: 132

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4.2 Методы зимнего бетонирования

Зимние условия начинаются, когда среднесуточная температура наружного воздуха снижается до +5°С, а в течение суток имеет место падение температуры ниже 0°С.

При отрицательных температурах не прореагировавшая с цементом вода переходит в лед и не вступает в химическое взаимодействие с цементом. В результате этого прекращается реакция гидратации и, следовательно, бетон не твердеет. Одновременно в бетоне развиваются значительные силы внутреннего давления, вызванные увеличением объема воды при переходе ее из жидкого состояния в твердое.

При раннем замораживании бетона неокрепшая структура цементной матрицы не может противостоять этим силам и претерпевает разрушения. При последующем оттаивании замерзшая вода вновь превращается в жидкость и процесс гидратации цемента возобновляется, однако разрушенные структурные связи в бетоне полностью не восстанавливаются.

Замораживание свежеуложенного бетона сопровождается также образованием вокруг арматуры и зерен заполнителя ледяных пленок, которые благодаря притоку воды из менее охлажденных зон бетона увеличиваются в объеме и отжимают цементное тесто от арматуры и заполнителя.

Все эти процессы значительно снижают прочность бетона и его сцепление с арматурой, а также уменьшает его плотность, стойкость и долговечность.

Если бетон до замерзания приобретает определенную начальную прочность (критическую прочность), то все упомянутые выше процессы не оказывают на него неблагоприятного воздействия.

Величина нормируемой критической прочности зависит от класса бетона, вида и условий эксплуатации конструкции и составляет (извлечение из СП435.13330.2018):

40% для В12,5 - В25

для конструкций, подвергающихся попеременному замораживанию и оттаиванию или расположенных в зоне сезонного оттаивания вечномерзлых грунтов - 70% проектной прочности;

для конструкций, нагружаемых расчетной нагрузкой - 100% проектной прочности.

Строительное производство располагает обширным арсеналом эффективных и экономичных методов выдерживания бетона в зимних условиях, позволяющих обеспечить высокое качество конструкций.

Эти методы можно разделить на три группы:

метод, предусматривающий использование начального теплосодержания, внесенного в бетонную смесь при ее приготовлении или перед укладкой в конструкцию, и тепловыделение цемента, сопровождающее твердение бетона - так называемый метод «термоса»;

методы, основанные на искусственном прогреве бетона, уложенного в конструкцию - электропрогрев, контактный, индукционный и инфракрасный нагрев, конвективный обогрев;

методы, использующие эффект понижения эвтектической точки воды в бетоне с помощью специальных противоморозных химических добавок.

Вышеперечисленные методы можно комбинировать.

Выбор того или иного метода зависит от вида и массивности конструкции, вида, состава и требуемой прочности бетона, метеорологических условий производства работ, энергетической оснащенности строительной площадки и т.д.

Наиболее распространенными способами зимнего бетонирования являются метод термоса, предварительного разогрева, электропрогрева и обогрев в греющей опалубке.

4.2.1 Метод термоса

Возведение монолитных конструкций без искусственного прогрева является наиболее экономичным способом зимнего бетонирования.

Технологическая сущность метода «термоса» заключается в том, что имеющая положительную температуру (обычно в пределах 15-30°С) бетонная смесь укладывается в утепленную опалубку. В результате этого бетон конструкции набирает заданную прочность за счет начального теплосодержания и экзотермического тепловыделения цемента за время остывания до 0°С.

В процессе твердений бетона выделяется экзотермическая теплота, количественно зависящая от вида применяемого цемента и температуры выдерживания.

При применении метода «термоса» рекомендуется применять бетонную смесь на высокоэкзотермичных портланд- и быстротвердеющих цементах, укладывать с повышенной начальной температурой и тщательно утеплять.

В свете вышеизложенного метод термоса не применив, ввиду малого срока сохранения потребительских свойств бетонной смесью, приготовленной на высокоэкзотермичных портланд- и быстротвердеющих цементах, а также отрицательными температурами наружного воздуха и дальностью перемещения смеси.

4.2.2 Предварительный электроразогрев

Электроразогрев бетонной смеси осуществляют при напряжении тока 380 и реже 220В, в бадьях или в кузовах автосамосвалов, в течение 10-15мин до температуры смеси на портландцементах 70°С. Для разогрева смеси до столь высоких температур за короткий промежуток времени требуются большие электрические мощности. Так, для разогрева 1м3 смеси до 60°С за 15мин требуется 240кВт, а за 10мин - 360кВт установленной мощности.

Данный метод также не применим, в связи со способом подачи смеси к месту укладки посредством автоботононасоса.

4.2.3 Электропрогрев

Сущность способа заключается в кондуктивной передаче тепла контактной зоне бетона от нагретого провода, находящегося в теле прогреваемой конструкции и дальнейшему распределению тепла по ее сечению вследствие теплопроводности.

Образующаяся теплота расходуется на нагрев бетона и опалубки до заданной температуры и возмещение теплопотерь в окружающую среду, происходящих в процессе выдерживания. Температура бетона при электропрогреве определяется величиной выделяемой в бетоне электрической мощности, которая должна назначаться в зависимости от выбранного режима термообработки и величины теплопотерь, имеющих место при электропрогреве на морозе.

К конструкциям греющих проводов и схемам их размещения предъявляются следующие основные требования:

мощность, выделяемая в бетоне при электропрогреве (определяется по тепловому расчету);

электрическое и, следовательно, температурное поля должны быть по возможности равномерными.

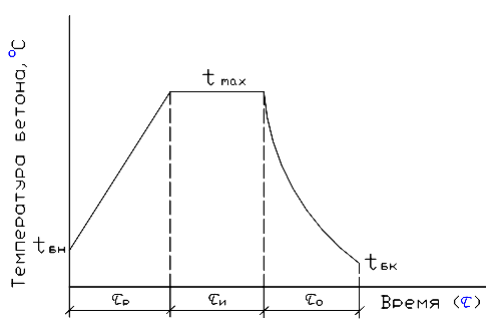

Рис.2 График электропрогрева по схеме «разогрев, изотермическое выдерживание, контролируемое остывание»

Электропрогрев ведут на пониженных напряжениях в пределах 50-127В. Усредненно удельный расход электроэнергии составляет 60-80кВт/ч на 1м3 железобетона.

Нагревательные провода расчетной длины закладываются в конструкцию до начала бетонирования. Отклонение длины провода от расчетной не допускается, поскольку излишняя длина нагревательного провода приводит к его перерасходу и необходимости более плотной навивки в теле конструкции, что ведет к увеличению трудоемкости работ. Одновременно уменьшается погонная нагрузка на провод, что приводит к снижению скорости прогрева бетона и увеличению продолжительности работ. С другой стороны, уменьшение длины греющего провода ведет к его чрезмерному нагреву, что влечет перегрев бетона в контактной зоне и возможному расплавлению изоляции с последующим коротким замыканием жилы на арматуру.

Данный метод имеет ограничение по максимально достигаемой прочности в 70% от проектной, ввиду того что, в процессе гидратации цемента расходуется введенная в смесь вода, по мере формирования цементной матрицы свободная вода запирается в отдельных порах и избыточное воздействие электродного прогрева может привести к локальному закипанию воды и разрушению цементного камня под действием расширяющегося водяного пара. Также при применении данного метода термообработки не допустим контроль температуры контактными термометрами, ввиду опасности поражения электрическим током, рекомендуется применение пирометров для конструкций с Мп>6, для конструкций с Мп<6, при применении метода электропрогрева следует использовать гибкие термопары, монтируемые совместно с опалубкой, оснащенные съемными многоканальными электронными термометрами.

4.2.4 Обогрев в греющей опалубке

Греющая опалубка имеет палубу из металлического листа или водостойкой фанеры, с тыльной стороны которой расположены электрические нагревательные элементы. В современных опалубках в качестве нагревателей применяют греющие провода и кабели, сетчатые нагреватели, углеродные ленточные нагреватели, токопроводящие покрытия и др.

В греющую опалубку может быть переоборудована любая инвентарная с палубой из стали или фанеры. В зависимости от конкретных условий (темпа нагрева, температуры окружающей среды, мощности тепловой защиты тыльной части опалубки) потребная удельная мощность может колебаться от 0,5-2кВА/м2. Греющую опалубку применяют при возведении тонкостенных и среднемассивных конструкций, а также при замоноличивании узлов сборных железобетонных элементов.

Описание метода зимнего бетонирования, а также электротехнический расчет приводятся в разделе 6.

5 Выбор основных машин и механизмов

Подбирается два комплекта машин. Один комплект – для выполнения арматурных и опалубочных работ, второй – для выполнения бетонных работ.

Для арматурных и опалубочных работ назначим кран КС-3577, грузоподъемностью 12,5т на шасси автомобиля МАЗ-5337, оснащен двухсекционной телескопической стрелой длиной 8м, которая при выдвижении головной секции увеличивается до 14м. Изменение длины телескопической стрелы производится механизировано с помощью гидроцилиндров из кабины машиниста. Совмещение операций подъема (опускания) стрелы с подъемом (опусканием) груза не допускается. Кран оборудован гидравлическими выносными опорами, управляемыми с уровня земли.

При выполнении погрузочно-разгрузочных для обеспечения надежного захвата груза, его стабильной ориентации в пространстве и для равномерного распределения динамических нагрузок между его элементами, их испытывающими, используются съемные грузозахватные приспособления (СГП).

Для выполнения бетонных работ выбраны следующие машины: автобетононасос, автобетоносмеситель (по заданию) и вибратор глубинного действия.

Принимаем автобетоносмеситель 58149Y на шасси КамАЗ 6540 полезной емкостью 9м3, в зимнем исполнении.

Принимаем глубинный вибратор ИВ-117А, как основной инструмент уплотнения бетонной смеси.

Для осуществления электрообогрева принята электроподстанция

КТПТО-150А, блок регулирования температуры АРТ-2, нагревательный провод ПНСВ-1,2.

5.1 Определение объема бетона, укладываемого в смену

Расчет объема бетонной смеси, уложенной в смену, определяется по формуле:

Vсм = 8*n/Нвр, где

n = 3 – состав звена;

= 0,167 чел.-ч. – норма времени на укладку бетона;

= 0,167 чел.-ч. – норма времени на укладку бетона;Vсм = 8*3/0,167=144м3/см.

5.2 Расчет ведущей машины

Расчет автобетононасоса осуществляется по двум параметрам: вылету стрелы и производительности насоса.

Требуемый вылет стрелы при движении крана по бровке котлована рассчитывается по формуле:

LТР = A+B+C+S+D/2, где

А = 2,8м – ширина плиты,

В = 5м – горизонтальная проекция откоса при крутизне откоса 1:0,75 (для суглинков, СНиП 12-04-2002, часть 2).

С = 4,75 – В = -0,25м – расстояние по горизонтали от основания откоса выемки до ближайшей опоры машины (Табл. 1 СП49.13330.2010).

S = 0,7м – расстояние от края конструкции до основания откоса выемки.

D = 2,3м – ширина автобетононасоса в рабочем положении (с выносными опорами).

LТР = 2,8+5-0,25+0,7+2,3=5,3м

Требуемая производительность автобетононасоса определяется по выработке бригады бетонщиков, обслуживающих эту машину и равна объему бетона, укладываемого в смену.

Пабс.см. = Vсм = 144м3/см.

Производительность в час: V=144/8=18м3/ч.