Файл: Проектирование железобетонной монолитной подпорной стенки в г. Оха Сахалинской области.docx

Добавлен: 03.02.2024

Просмотров: 131

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Учитывая особенности возводимой конструкции, применима разборно-переставная крупнощитовая опалубка, все элементы которой изготовлены из стали. Стальная опалубка обеспечивает гладкую поверхность бетонируемой конструкции, легкость распалубливания, жесткость, отсутствие деформаций.

Выбранный тип опалубки снижает стоимость опалубочных работ, увеличивает оборачиваемость опалубки.

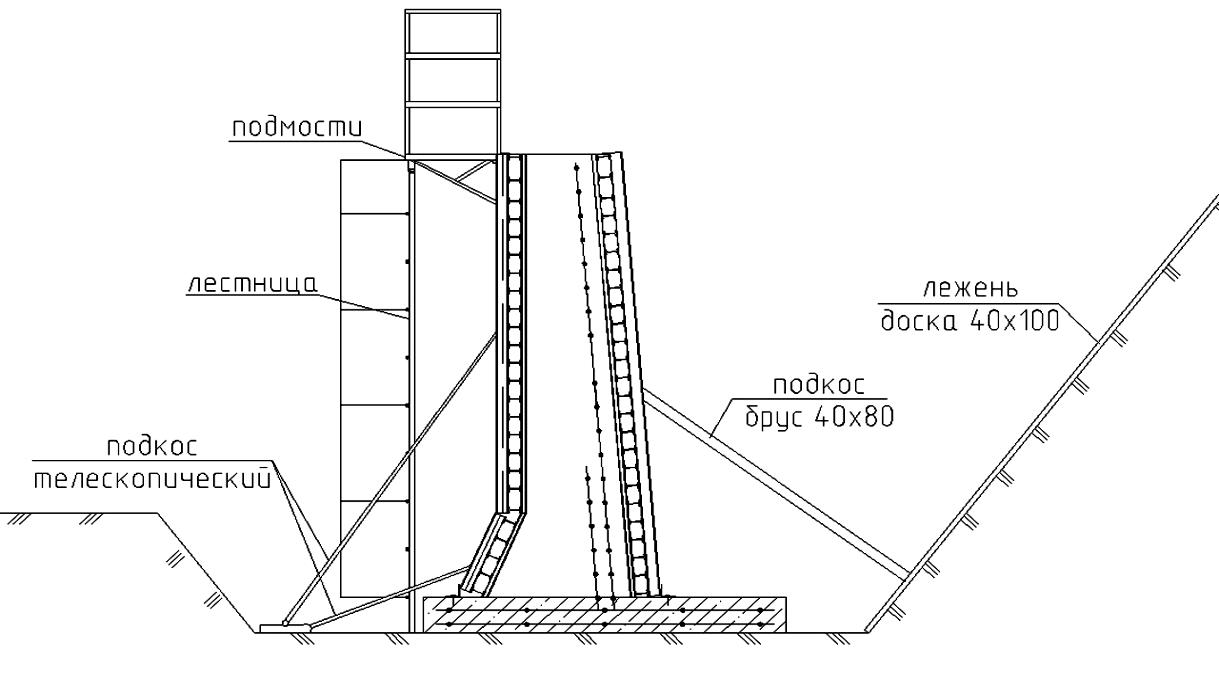

Рис. 8 Схема опалубки

1 – схватки; 2 – прогоны; 3,5 – щит опалубки; 4 – замки;

Для обеспечения необходимой жесткости на щитах в двух взаимно перпендикулярных направлениях устроены ребра (прогоны и схватки). Прогоны соприкасаются непосредственно со щитом, а схватки проходят над прогонами, таким образом, образуя блок опалубки.

Для поддержания щитов опалубки и дальнейшей юстировки их фиксируют 2-х уровневым телескопическим подкосом, а также подкосом из бруса 40х80мм. Для передвижения монтажников во время бетонирования на щитах опалубки закрепляются подмости.

8 Описание технологии производства работ

8.1 Арматурные работы

До монтажа арматуры должны быть выполнены следующие работы:

– выполнена щебеночная посыпка, поверх которой уложен сплошным покрытием рулонный гидроизоляционный материал (основное назначение – воспрепятствовать потере влаги из свежего бетона в процессе вибрирования и набора прочности);

– разбивка осей;

– доставка и складирование в рабочей зоне звена арматурщиков необходимого количества арматурных элементов;

– подготовка к работе такелажной оснастки, инструмента и электросварочной аппаратуры;

– очистка арматуры от снега и наледи;

Конструкция армируется сетками из стержней диаметром 12и 14мм.

Плоские стальные каркасы изготавливаются в заводских условиях.

Смонтированная арматура должна быть надежно закреплена и предохранена от деформаций и смещений в процессе производства работ по бетонированию конструкций.

Арматуру следует устанавливать в опалубку только после проверки соответствия опалубки проектным размерам с учетом допуском, установленных СНиПом.

При монтаже арматуры в опалубку и последующем бетонировании любой конструкции необходимо соблюдать указанную в проекте заданную толщину защитного слоя бетона (расстояние между внешними поверхностями арматуры и бетона конструкции). Правильно обеспеченный и выполненный защитный слой бетона надежно предохраняет арматуру от коррозирующего воздействия внешней среды. Для создания защитного слоя бетона 70мм устанавливают фиксаторы (общий вид фиксаторов приведен на Рис.9).

Полиэтиленовые фиксаторы защитного слоя (закладные детали для фиксации арматурных хлыстов при армировании железобетонных конструкций) изготавливаются методом выжимания выдавливания из полиэтилена низкого давления, предназначены для создания необходимого защитного слоя в железобетоне посредством фиксации положения арматурных стержней, каркасов, сеток в теле бетона. Фиксаторы имеют различную форму и назначение.

По применению фиксаторы подразделяются для установки:

- на вертикальную арматуру (стеновые арматурные фиксаторы)

- на горизонтальную арматуру

- в опалубку с фиксацией общей толщины бетона (трубка ПВХ, заглушка, фиксатор конус)

Рис. 9 Фиксаторы арматуры

Приемка смонтированной арматуры, всех стыковых соединений должна проводиться до укладки бетонной смеси и оформляться актом на скрытые работы, в котором обязательно оценивают качество выполненных работ. Приемку установленной в проектное положение арматуры производят по захваткам, подготовленным для бетонирования. Отмечают все отступления от проекта, сверяют с проектом количество и диаметр стержней, а также правильность их расположения и качество сварки.

8.2 Опалубочные работы

До начала работ по монтажу опалубки должны быть выполнены следующие работы:

– установка арматурных сеток;

– проверка комплексности завезенной опалубки;

– очистка опалубки от снега и наледи;

Конструкция опалубки должна обеспечивать:

– проектную точность геометрических размеров монолитной плиты и заданное качество их поверхности;

– быстроразъемность соединительных элементов;

– удобство ремонта и замена элементов, вышедших из строя;

– минимальное сцепление с бетоном;

– температурно-влажностный режим, необходимый для твердения и набора бетоном проектной прочности;

Для поддерживающих металлических элементов опалубки и ее щитов применяется сталь марки ВСт.3 по ГОСТ 380-88.

Опалубка, крепежные элементы и подмости изготавливаются в заводских условиях, в которых обеспечивается получение изделий с малыми допусками, имеющих многократную оборачиваемость.

Поступившие на строительную площадку элементы опалубки размещают в рабочей зоне монтажников. Все элементы опалубки должны храниться в положении, соответствующем транспортному, рассортированные по маркам и типоразмерам. Крупные сборочные единицы хранятся на закрытых складах или под навесом в условиях, исключающих их порчу; мелкие детали – на складе в упакованном виде. Масса щитов разборно-переставной опалубки выше 50кг, монтаж производится с помощью крана.

Соединение щитов опалубки с силовым замыканием щитов между собой и их выравнивания обеспечивает замок литой «краб», который имеет самозащелкивающуюся конструкцию. Клин замка является несъемным, что исключает его потерю.

Стяжка щитов внутренней и внешней опалубки осуществляется с помощью стяжных стержней (шпилек) со специальной резьбой и гаек с фланцами, она предназначена для восприятия давления бетонной смеси. Стяжка состоит из стяжного винта (прут стяжной, стержень анкерный, стяжная шпилька), который представляет собой высокопрочный стержень со специальной резьбой, двух стяжных гаек и двух шайб, увеличивающих опорную площадь гайки.

После достижения бетоном необходимой прочности опалубку демонтируют.

8.3 Бетонные работы

До начала укладки бетонной смеси должны быть выполнены следующие работы:

– проверена правильность установленных арматуры (качество сварных соединений, правильность установки, надежность закрепления, обеспечение защитного слоя бетона) и опалубки (проверка основных отметок, геометрических размеров, вертикальности, отсутствие щелей, наличие пробок и закладных деталей);

– приняты по акту все конструкции и их элементы, скрываемые в процессе бетонирования;

– проверена работа всех механизмов, исправность приспособлений и всех инструментов;

Состав бетонной смеси назначается в строительной лаборатории. Бетонная смесь доставляется на объект в автобетоносмесителях. Состав бетонной смеси должен обеспечивать заданные ей свойства, а также свойства затвердевшего бетона, каждая партия бетонной смеси сопровождается накладной и документом о качестве.

Бетонная смесь подается к месту укладки автобетононасосом. Перед началом подачи бетонной смеси трубопровод автобетононасоса смазывают, прокачивая через него пусковую смесь, рекомендованную к использованию заводом-изготовителем автобетононасоса. После окончания бетонирования бетоновод промывают водой под давлением и через него пропускают эластичный пыж. Длительные остановки бетононасоса не допускаются. При перерыве белее чем на 30 мин, во избежание образования пробок систему подачи активизируют путем периодического включения бетононасоса.

Непосредственно перед укладкой бетонной смеси очищенные бетонные поверхности промывают водой и просушивают струей сжатого воздуха. Поверхность металлической опалубки покрывают специальной смазкой. Арматуру для надежного сцепления со свежеуложенной бетонной смесью очищают от грязи, отслаивающейся ржавчины и налипших кусков раствора пескоструйным аппаратом и проволочными щетками.

Укладка бетонной смеси осуществляется таким образом, чтобы были обеспечены монолитность уложенного бетона, проектные физико-механические показатели и однородность бетона, надлежащее его сцепление с арматурой и закладными деталями и полное (без каких-либо пустот) заполнение опалубки.

Перерыв между периодами бетонирования (или укладкой слоев смеси) должен быть не менее 40 минут (время схватывания бетонной смеси), но не более часа, (иначе необходима организация рабочих швов).

При укладке бетонной смеси, толщина отдельного слоя не должна превышать:

Н = 1.25•Lр, где

Lр - длина рабочей части вибратора: Н = 1,25 * 410 = 512мм, примем толщину слоя Н = 400мм.

Уплотнение бетонной смеси производят глубинными вибраторами. Рабочая часть вибратора погружается в ранее уложенный слой бетона на 5-10см.

Шаг перестановки вибратора не должен превышать: 1,5 * Rд, где

Rд – радиус действия вибратора: 1,5 * 250 = 375мм, примем шаг перестановки вибратора 350мм.

В углах и у стенок опалубки бетонную смесь дополнительно уплотняют вибраторами или штыкованием шуровками.

Опирание вибраторов во время работы на арматуру не допускается. Вибрирование на одной позиции заканчивается при прекращении оседания и появлении цементного молока на поверхности бетона. Извлекать вибратор при перестановке следует медленно, не выключая двигателя, чтобы пустота под наконечником равномерно заполнялась бетонной смесью.

9 График производства работ

График производства работ состоит из двух частей: информационной таблицы и временной сетки.

Информационная таблица заполняется на основании ведомости объема работ и данных калькуляции трудовых затрат. Количество рабочих смен, необходимое для выполнения процессов принимается как частное от деления трудоемкости (Т) на число рабочих (n):

П=Т/n

Установим время с момента установки опалубки до ее снятия – цикл одной опалубки τоп = 7 смен.

Время использования опалубки T = 25 смен.

Оборачиваемость опалубки находим по формуле:

О = Т / τоп = 25 / 7 = 3,6

10 Контроль качества и приемка работ

Контроль качества при производстве бетонных работ в зимнее время необходимо осуществлять в соответствии с требованиями СНиП 3.03.01-87 «Несущие и ограждающие конструкции».

Производственный контроль качества строительно-монтажных работ надлежит осуществлять в соответствии со СНиП 12-01-2004 «Организация строительства».

Каждая партия поступающих на строительную площадку материалов (бетонной смеси) и изделий (опалубка, арматура, утеплитель) сопровождается паспортом, гарантирующим надлежащее качество. Паспорт предоставляется при приемочном контроле объекта. Поэтому контроль качества бетонной смеси на строительной площадке не производится. Контроль опалубки, арматуры и утеплителя включает оценку их сохранности, наличию маркировочных знаков и соответствию номенклатуры.

Контроль качества строительно-монтажных работ должен осуществляться специалистами или специальными службами, входящими в состав строительных организаций или привлекаемыми со стороны и оснащенными техническими средствами, обеспечивающими необходимую достоверность и полноту контроля.

10.1 Контроль качества опалубочных работ.

Таблица 4.

| Параметр | Величина параметра | Контроль (метод, объем, вид регистрации) |

| 1. Точность установки инвентарной опалубки | ± (IT16)/2, ГОСТ 25346-82, ГОСТ 25347-82 | Измерительный, всех элементов, журнал работ |

| 2. Прогиб собранной опалубки | 1/400 пролета | Контролируется при заводских испытаниях и на строительной площадке |

| 3. Минимальная прочность бетона незагруженных монолитных конструкций при распалубке вертикальных поверхностей из условия сохранения формы | 0,2-0,3 МПа | Измерительный по ГОСТ 10180-78, ГОСТ 18105-86, журнал работ |

10.2 Контроль качества арматурных работ.

Таблица 5.

| Параметр | Величина параметра, мм | Контроль (метод, объем, вид регистрации) |

| 1. Отклонение в расстоянии между отдельно установленными рабочими стержнями для плит | ± 20 | Технический осмотр всех элементов, журнал работ |

| 2. Отклонение в расстоянии между рядами арматуры для конструкций толщиной более 1 м | ± 20 | |

| 3. Отклонение от проектной толщины защитного слоя бетона не должно превышать: при толщине защитного слоя свыше 20 мм и линейных размерах поперечного сечения конструкций, мм: св. 300 | +15; –5 |