Файл: ПРОЕКТ СХЕМЫ РЕЖУЩЕГО АППАРАТА ДИСКОВОЙ СОЛОМОРЕЗКИ1 2010.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.04.2024

Просмотров: 59

Скачиваний: 1

Вологодская государственная молочнохозяйственная

академия им. Н.В. Верещагина

Кафедра механизации и электрификации животноводства

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

по выполнению расчетно-графической работы

Проект схемы режущего аппарата дисковой соломорезки

Вологда – Молочное

2009 Год

Исходные данные для проектирования

|

№ |

Q |

ρ |

q0 |

φ1 |

φ2 |

R |

f ׳ |

qi=0,5q0 |

n |

L |

dω /dt |

|

|

кг/с |

т/м3 |

Н/м *104 |

|

|

мм |

при τ= |

при τ= |

с-2 |

м |

с-2 |

|

1 |

0,4 |

0,12 |

0,8 |

15 |

40 |

410 |

60 |

50 |

5 |

0,006 |

26 |

|

2 |

0,6 |

0,25 |

1,0 |

16 |

38 |

400 |

65 |

55 |

7 |

0,008 |

27 |

|

3 |

0,8 |

0,35 |

1,2 |

17 |

36 |

390 |

60 |

60 |

13 |

0,01 |

28 |

|

4 |

1,0 |

0,25 |

0,9 |

18 |

34 |

400 |

55 |

55 |

10 |

0,02 |

29 |

|

5 |

1,2 |

0,12 |

1,1 |

19 |

32 |

390 |

50 |

55 |

5 |

0,015 |

30 |

|

6 |

1,4 |

0,25 |

1,3 |

20 |

30 |

400 |

55 |

55 |

8 |

0,01 |

29 |

|

7 |

1,6 |

0,35 |

0,8 |

19 |

28 |

410 |

60 |

60 |

6 |

0,02 |

28 |

|

8 |

1,8 |

0,25 |

1,0 |

18 |

26 |

400 |

65 |

55 |

9 |

0,015 |

27 |

|

9 |

2,0 |

0,12 |

1,2 |

17 |

40 |

390 |

60 |

50 |

11 |

0,01 |

26 |

|

10 |

2,2 |

0,20 |

0,9 |

16 |

38 |

400 |

55 |

55 |

12 |

0,015 |

27 |

|

11 |

2,4 |

0,25 |

1,1 |

15 |

36 |

410 |

50 |

50 |

11 |

0,02 |

28 |

|

12 |

2,6 |

0,30 |

1,3 |

16 |

34 |

400 |

55 |

60 |

13 |

0,009 |

29 |

|

13 |

2,8 |

0,35 |

0,8 |

17 |

32 |

390 |

60 |

55 |

10 |

0,013 |

30 |

|

14 |

3,0 |

0,40 |

1,0 |

18 |

30 |

400 |

65 |

50 |

9 |

0,10 |

29 |

|

15 |

3,2 |

0,45 |

1,2 |

19 |

38 |

410 |

60 |

55 |

8 |

0,02 |

30 |

|

16 |

3,4 |

0,50 |

0,9 |

20 |

26 |

400 |

55 |

60 |

7 |

0,015 |

29 |

|

17 |

3,6 |

0,45 |

1,1 |

19 |

40 |

390 |

50 |

55 |

6 |

0,008 |

16 |

|

18 |

3,8 |

0,40 |

1,3 |

18 |

38 |

400 |

55 |

50 |

5 |

0,002 |

27 |

|

19 |

4,0 |

0,35 |

0,8 |

17 |

36 |

410 |

60 |

55 |

7 |

0,01 |

28 |

|

20 |

4,2 |

0,45 |

1,0 |

20 |

38 |

400 |

65 |

50 |

8 |

0,015 |

29 |

где Q - производительность;

ρ - плотность разрезаемого материала;

q0-удельное давление острого ножа на материал при резании без скольжения;

φ1 – угол трения ножа по соломе; φ2 – угол трения разрезаемого материала по материалу противорежущей пластины;

f ׳ – коэффициент скользящего резания (задается преподавателем);

(пример f׳ = 0,25)

qi – удельное давление ножа на материал при резании со скольжением,

при τ1 (задается преподавателем); (пример qi=0,4q0)

n – частота вращения ножа; L - заданная длина резки;

dω /dt - приращение углового ускорения вала силосорезки.

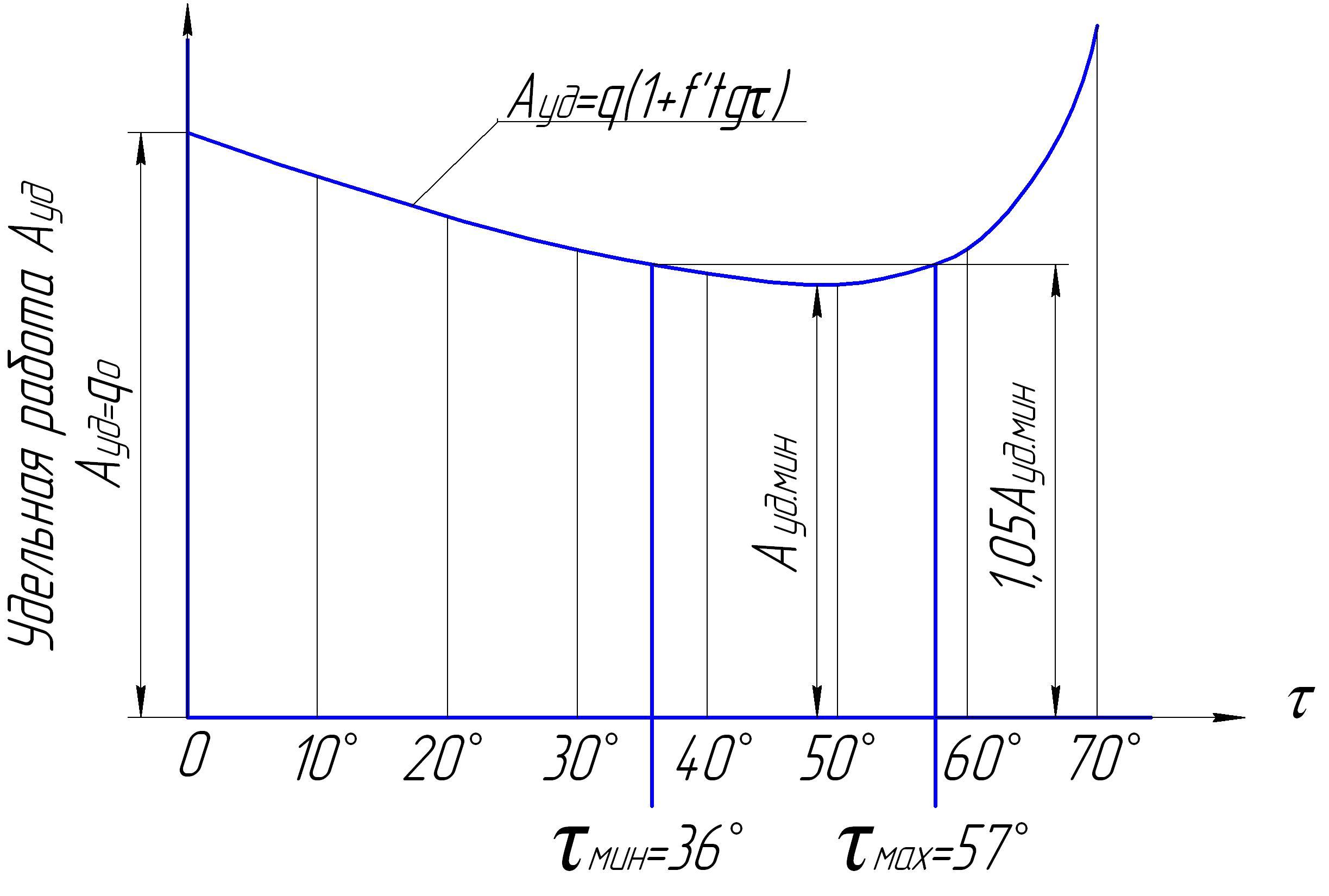

Объем задания и примерное его расположение на листе формата А3.

Порядок работы

1. Основные понятия:

угол скольжения τ - угол между направлением лезвия (касательная в исследуемой точке) и текущим радиусом- вектором;

радиус-вектор r - отрезок, соединяющий исследуемую точку с центром вращения;

коэффициент скольжения - tg τ = ε = vT/vN. Определяет долю участия скользящего движения в общем процессе резания;

коэффициент скользящего резания f ´̀= tgφ = Ft/Fn, учитывает особую природу трения, которая проявляется при перемещении частиц материала по материалу лезвия (φ - угол трения);

Для построения схемы режущего аппарата с оптимальным режимом резания необходимо прежде всего определить оптимальные значения минимального и максимального углов скольжения. Это определение производят на основе анализа технологического процесса скользящего резания.

1. Анализ технологического процесса скользящего резания с целью определения наивыгоднейших углов скольжения τmin и τ max.

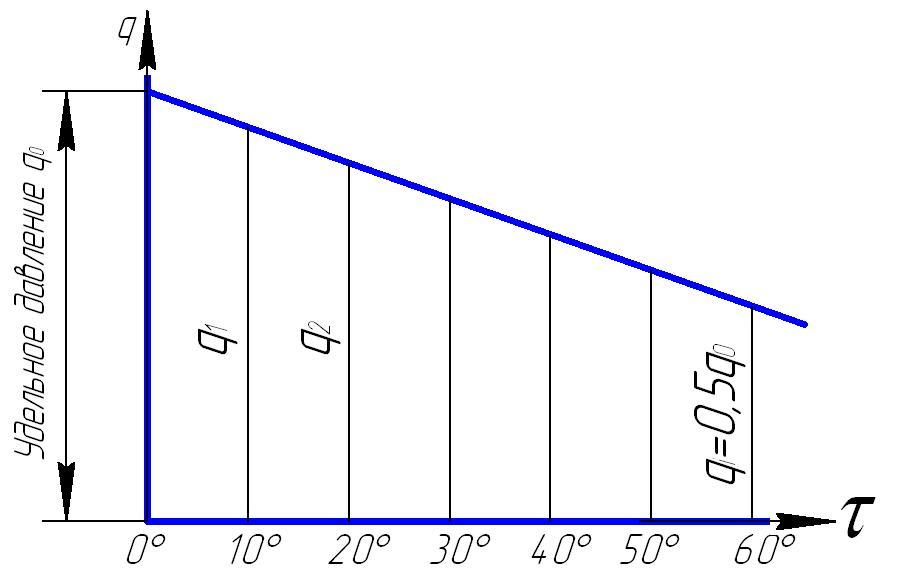

Составим таблицу с интервалом в 10°. Эта таблица (№1) дает соответствующие этим углам значения удельного давления q и характеристики ножа (1+tg τ). Для составления этой таблицы необходимо знать две зависимости: зависимость удельного коэффициента скользящего резания f ´̀. Эти зависимости определяют экспериментально. Допустим, что в результате соответствующих экспериментальных исследований эти две зависимости найдены и графически представлены на рис.1 и рис.2 (см. стр. 54).

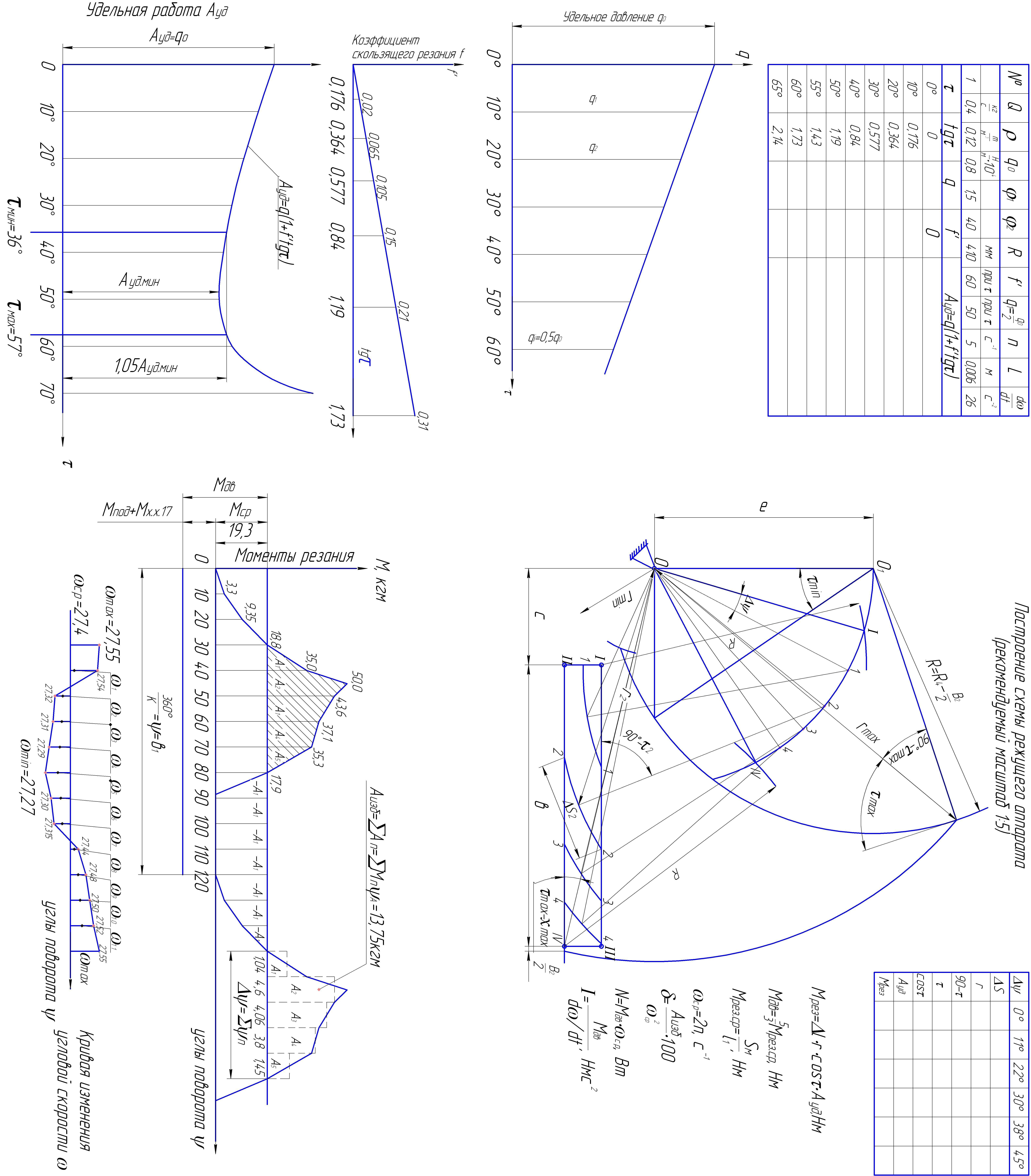

На рис. 1 удельные давления для различных углов скольжения представлены в долях от значения удельного давления при резании без скольжения, представляющих собой доли qo.

Для соломорезок практический интерес представляю углы до τmax = 60°, так как при больших углах скольжения выполнение условий защемления материала затруднено.

Рис.1. Зависимость удельного давления q от угла скольжения τ.

Рис. 2. Зависимость скользящего резания tg τ

Студент проводит расчет по табл.1 в соответствии с исходными данными своего шифра.

Таблица №1

|

τ |

tg τ |

q |

f ´̀ |

f ´̀ tg τ |

1+f´̀tgτ |

Aуд=q(1+f´̀tgτ) |

|

0° |

0 |

q0 |

f ´̀0=0 |

0 |

1 |

Aуд=q0 |

|

10° |

0,176 |

q1 |

f ´̀1 |

|

|

|

|

20° |

0,364 |

q2 |

f ´̀2 |

|

|

|

|

30° |

0,577 |

q3 |

f ´̀3 |

|

|

|

|

40° |

0,84 |

q4 |

f ´̀4 |

|

|

|

|

50° |

1,19 |

q5 |

f ´̀5 |

|

|

|

|

55° |

1,43 |

q6 |

f ´̀6 |

|

|

|

|

60° |

1,73 |

q7 |

f ´̀7 |

|

|

|

|

65° |

2,14 |

q8 |

f ´̀8 |

|

|

|

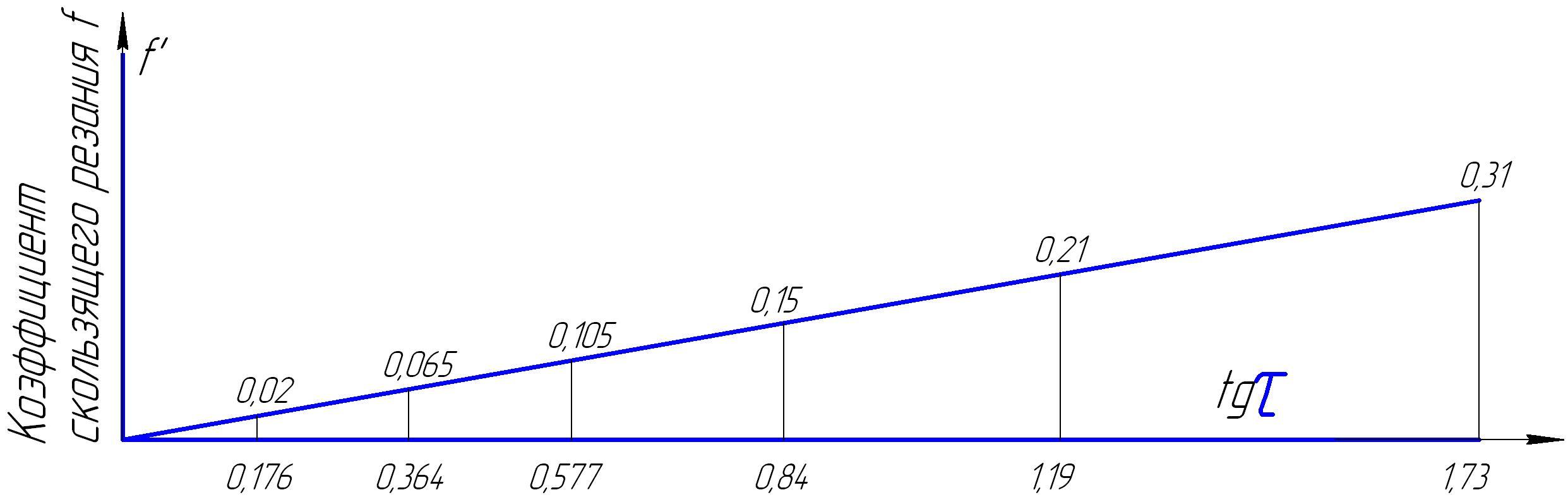

На основании проведенного расчета по табл. 1 вычерчиваем график рис. 3. Этот график представит собой зависимость удельной работы от углов скольжения

Aуд=q(1+f´̀tgτ)

Углы скольжения τ

Рис.3 Зависимость удельной работы Ауд = q * (1+f´̀tgτ) от углов скольжения.

Для выбора углов скольжения, наивыгоднейших по минимальному расходу энергии на процесс резания, определяем кривой фиг. 3 такой участок, на котором минимальное значение удельной работы в начале и в конце превышается менее чем на 5%. Углы скольжения этого участка на оси абсцисс и будут искомыми углами скольжения τmin и τ max.