ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.07.2024

Просмотров: 179

Скачиваний: 0

СОДЕРЖАНИЕ

1. Выбор и расчет посадок гладких цилиндрических соединений

2. Расчет и выбор посадок с натягом

3. Расчет исполнительных размеров гладких калибров

4. Расчет и выбор посадок подшипников качения

5. Расчет резьбовых соединений

Теоретико-вероятностный метод расчета

Решение задачи методом пригонки компенсатора (съемом металла)

Решение данной задачи методом регулировки (без снятия материала)

Список использованной литературы

Основные типы калибров-пробок для контроля отверстий и контрольные калибры к скобкам:

Подберем

посадку в системе отверстия: отверстие

- Ø 40

![]() и вал - по 6 квалитету.

и вал - по 6 квалитету.

Определим основное отклонение для детали "вал".

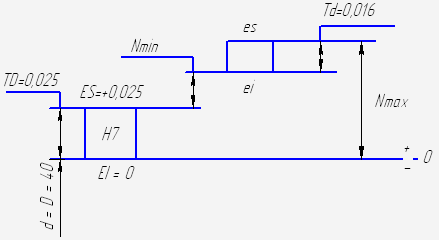

Рис. 1. Схема расположения полей допусков соединения с натягом

Если

принять

![]() выбранной посадки равным

выбранной посадки равным![]() то

величина ei

равна

то

величина ei

равна

![]() мкм.

мкм.

По ГОСТ 25346-89 ищем ближайшее меньшее или равное стандартное значение

о![]() сновного

отклонения. Для Ø 40 выбираемv

(ei

=

68 мкм) и

поле

допуска вала Ø 40 ,

где ei

- стандартное(по ГОСТ25346-89), a

es

= ei

+ Td

(Td

— по

выбранному квалитету).

сновного

отклонения. Для Ø 40 выбираемv

(ei

=

68 мкм) и

поле

допуска вала Ø 40 ,

где ei

- стандартное(по ГОСТ25346-89), a

es

= ei

+ Td

(Td

— по

выбранному квалитету).

Посадка

подобрана Ø 40

![]()

Для

нее

Так

как

![]() >

>![]() — посадка подобрана оптимально.

— посадка подобрана оптимально.

При

подборе посадок может быть использована

система вала или комбинирование полей

допусков. В том случае, если при подборе

посадки конструкторские допуски деталей

настолько малы, что экономически не

выгодны, выбирают рекомендуемую по ГОСТ

25437-89 посадку по условию

![]() и для обеспечения условия прочности

соединения используют дополнительное

крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры

соединенияd,

l,

материал или использовать селективную

сборку.

и для обеспечения условия прочности

соединения используют дополнительное

крепление в виде шпонки, винта, штифта;

можно изменить конструктивные параметры

соединенияd,

l,

материал или использовать селективную

сборку.

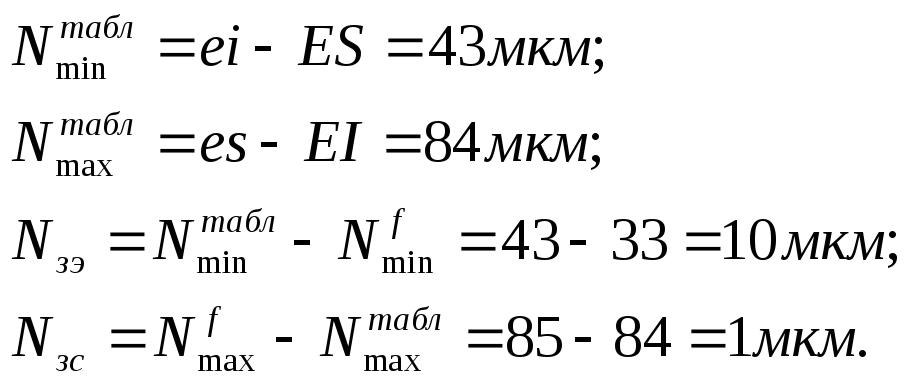

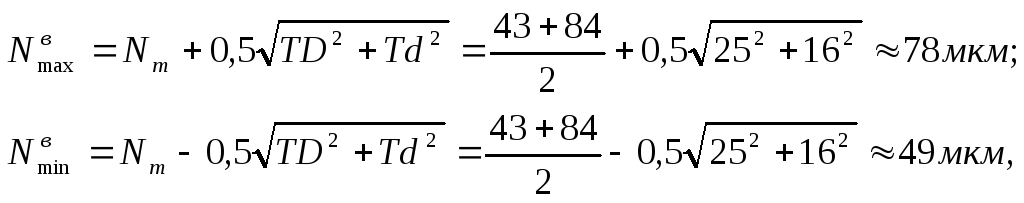

Фактически

запасы прочности соединения выше, т.к.

в соединении (с вероятностью 0,9973) не

будет натягов больших, чем вероятностный

максимальный натяг

![]() и

меньших, чем вероятностный минимальный

натяг

и

меньших, чем вероятностный минимальный

натяг![]() .

.

где

![]() - средний натяг.

- средний натяг.

Запасы прочности соединения с учетом теории вероятностей:

![]()

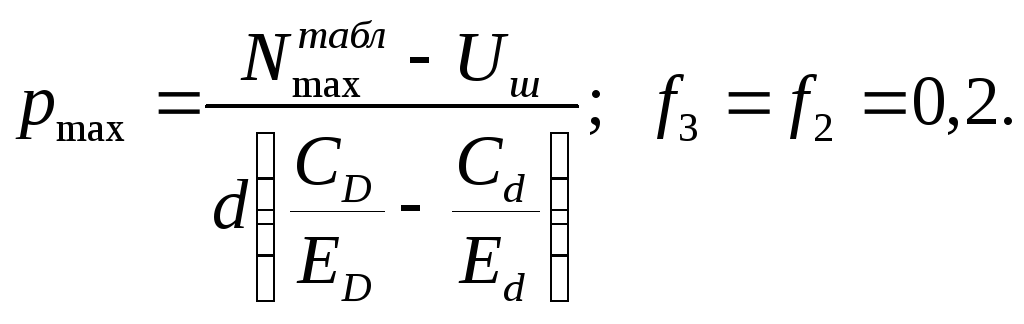

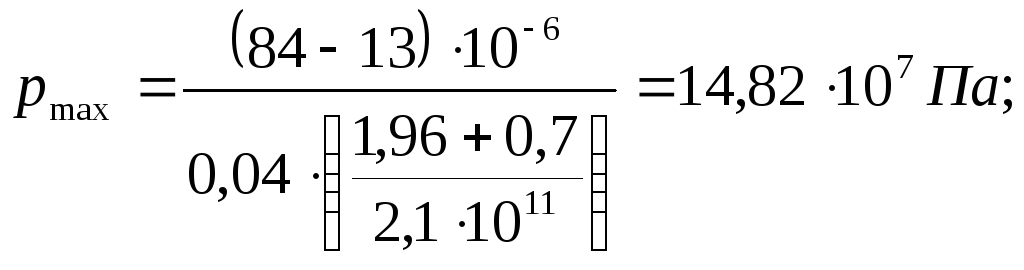

4. Определение усилия запрессовки

![]()

где

Для данного примера:

![]() т.

т.

Исходя из усилий запрессовки, можно подобрать технологическое оборудование.

Если в задании необходимо определить температуру нагрева tн охватывающей детали при температуре помещения для сборки tсб =20°, то

![]()

где

Sсб

принят равным Smin

для посадки

![]() (Ø

40

(Ø

40![]() - посадка с минимальным гарантированным

зазором);

- посадка с минимальным гарантированным

зазором);![]() - по таблице [3, т.1, с.188].

- по таблице [3, т.1, с.188].

3. Расчет исполнительных размеров гладких калибров

Для первой выбранной посадки раздела 1 построить схемы. расположения полей допусков рабочих и контрольных калибров для контроля деталей сопряжения.

Определить исполнительные размеры рабочих и контрольных калибров.

Выполнить рабочие чертежи предельных калибров.

Допуски гладких калибров по ГОСТ 24853-81 [5].

Требования к конструкции гладких калибров по ГОСТ 14807-69 - ГОСТ 14827-69, ГОСТ 18358-73, ГОСТ 18369-73, ГОСТ 2015-84.

Примечание. Выполнение раздела 3 можно проводить с применением ЭВМ (программа "Расчет гладких калибров").

Форму калибров смотреть в приложении 3.3

Условные обозначения

![]() -

наименьший предельный размер отверстия;

-

наименьший предельный размер отверстия;

![]() -

наибольший предельный размер отверстия;

-

наибольший предельный размер отверстия;

![]() -

наименьший предельный размер вала;

-

наименьший предельный размер вала;

![]() -

наибольший предельный размер вала;

-

наибольший предельный размер вала;

ПР - проходной калибр (пробка, скоба или кольцо);

НЕ - непроходной калибр (пробка, скоба или кольцо);

К-ПР - гладкая контрольная пробка для проходного калибра-скобы;

К-НЕ - гладкая контрольная пробка для непроходного калибра-скобы;

К-И - гладкая контрольная пробка для контроля износа проходного калибра-скобы;

![]() -

допуск изделия;

-

допуск изделия;

![]() -

допуск на изготовление калибров (за

исключением калибров со сферическими

измерительными поверхностями) для

отверстия;

-

допуск на изготовление калибров (за

исключением калибров со сферическими

измерительными поверхностями) для

отверстия;

![]() -

допуск на изготовление калибров со

сферическими измерительными поверхностями

для отверстия;

-

допуск на изготовление калибров со

сферическими измерительными поверхностями

для отверстия;

![]() -

допуск на изготовление калибров для

валов;

-

допуск на изготовление калибров для

валов;

![]() -

допуск на изготовление контрольного

калибра для скобы;

-

допуск на изготовление контрольного

калибра для скобы;

![]() -

отклонение середины поля допуска на

изготовление проходного калибра для

отверстия относительно наименьшего

предельного размера отверстия;

-

отклонение середины поля допуска на

изготовление проходного калибра для

отверстия относительно наименьшего

предельного размера отверстия;

![]() -

отклонение середины поля допуска на

изготовление проходного калибра для

вала относительно наибольшего предельного

размера изделия;

-

отклонение середины поля допуска на

изготовление проходного калибра для

вала относительно наибольшего предельного

размера изделия;

![]() -

допустимый выход размера изношенного

проходного калибра для отверстия за

границу поля допуска изделия;

-

допустимый выход размера изношенного

проходного калибра для отверстия за

границу поля допуска изделия;

![]() -

допустимый выход размера изношенного

проходного калибра для вала за границу

поля допуска изделия;

-

допустимый выход размера изношенного

проходного калибра для вала за границу

поля допуска изделия;

![]() -

величина компенсации погрешности

контроля калибрами отверстий с размерами

свыше 180 мм;

-

величина компенсации погрешности

контроля калибрами отверстий с размерами

свыше 180 мм;

![]() -

величина компенсации погрешности

контроля калибрами валов с размерами

свыше 180 мм;

-

величина компенсации погрешности

контроля калибрами валов с размерами

свыше 180 мм;

Все расчеты в миллиметрах.

1.

Расчет исполнительных размеров рабочих

калибров-пробок для отверстия

Ø

![]() [5,

с.14].

[5,

с.14].

1.1. Определение наибольшего предельного размера проходного калибра-пробки:

![]()

Исполнительный

размер Ø![]()

1.2. Определение наибольшего предельного размера непроходного калибра-пробки:

![]()

Исполнительный

размер Ø![]()

1.3. Определение наименьшего размера изношенного проходного калибра-пробки:

![]()

При достижении данного размера калибр подлежит изъятию из обращения.

Схема расположения полей допусков калибров-пробок и эскиз калибра-пробки - в приложении 3.1.

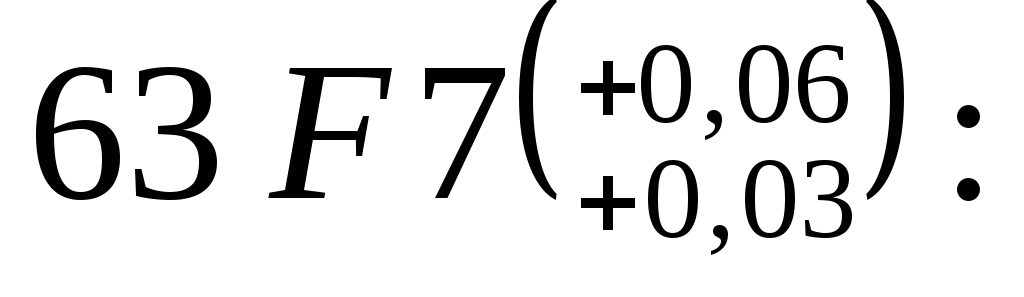

2.

Расчет исполнительных размеров рабочих

калибров-скоб для вала

Ø![]()

![]() [5,

с.14].

[5,

с.14].

2,1. Определение наименьшего предельного размера проходного калибра-скобы:

![]()

Исполнительный

размер:

![]()

2.2. Определение наименьшего предельного размера непроходного калибра-скобы:

![]()

Исполнительный

размер:

![]()

2.3. Определение наибольшего размера изношенного проходного калибра-скобы:

![]()

При достижении данного размера калибр подлежит изъятию.

Схема

расположения полей допусков калибров-скоб

для вала Ø![]() и эскиз калибра-скобы - в приложении

3.2.

и эскиз калибра-скобы - в приложении

3.2.

3. Расчет исполнительных размеров контрольных калибров-пробок для контроля новых рабочих калибров-скоб.

3.1. Определение наибольшего предельного размера контрольного калибра-пробки для контроля проходного калибра-скобы:

![]()

Исполнительный

размер: Ø![]()

3.2. Определение наибольшего предельного размера контрольного калибра-пробки для контроля непроходного калибра-скобы:

![]()

Исполнительный

размер: Ø![]()

3.3. Определение наибольшего предельного размера контрольного калибра-пробки для контроля износа проходного калибра-скобы:

![]()

Исполнительный

размер: Ø![]()

Дополнения и пояснения к решению задачи: