Добавлен: 23.10.2018

Просмотров: 14545

Скачиваний: 230

Правильный путь создания систем менеджмента качества включает мотивацию (вовлечение) и обучение сотрудников и построение системы на основе осознанных правил, которые признаются и поддерживаются всем персоналом предприятия. Это медленный, но верный путь. А быстрая разработка в короткие сроки массы документов вовсе не означает быстрого продвижения к цели. Как показывает практика, это медленное движение в обратном направлении.

Особо следует остановиться на системах обеспечения качества. Они принципиально требуют документирования процедур системы качества, так как это практически единственный путь проверки системы при помощи аудитов второй или третьей сторон. «Документируйте то, что делаете, и делайте то, что документировано» — основной принцип системы обеспечения качества. Аудиторы в этом случае, проверяя документы, получают возможность делать выводы об эффективности системы обеспечения качества. Но важно подчеркнуть, что система обеспечения качества представляет собой лишь часть системы менеджмента качества и направлена на защиту интересов потребителей. Интересы самого предприятия (поставщика) система обеспечения качества выражает лишь косвенно, опосредованно.

Общая система менеджмента качества, реализованная на основе документированных процедур, находится в сильной зависимости от культуры предприятия и степени вовлечения в работу по качеству персонала. Состояние корпоративной культуры и система качества предприятия должны быть адекватны друг другу.

В. Лапидус считает, что основу менеджмента качества на предприятии составляет спроектированная и обязательно документированная система качества. Речь здесь должна идти не о стандартах, а о людях. При этом необходимо найти ответ на вопрос: «Что и как нужно сделать, чтобы люди захотели и смогли работать по стандартам, т.е. в условиях спроектированной и документированной системы?»

Можно выделить три группы людей, от которых зависит эффективность той или иной системы [Лапидус, 2000]:

1) собственный персонал предприятия — рабочие, технические специалисты, инженеры, экономисты, менеджеры и др.;

2) поставщики;

3) потребители.

Работа с этими группами по своему характеру очень разная.

По отношению к собственному персоналу предприятий выдвигаются две задачи:

♦ создание системы мотивации к работе по правилам спроектированной и документированной системы качества;

♦ создание системы обучения и подготовки персонала.

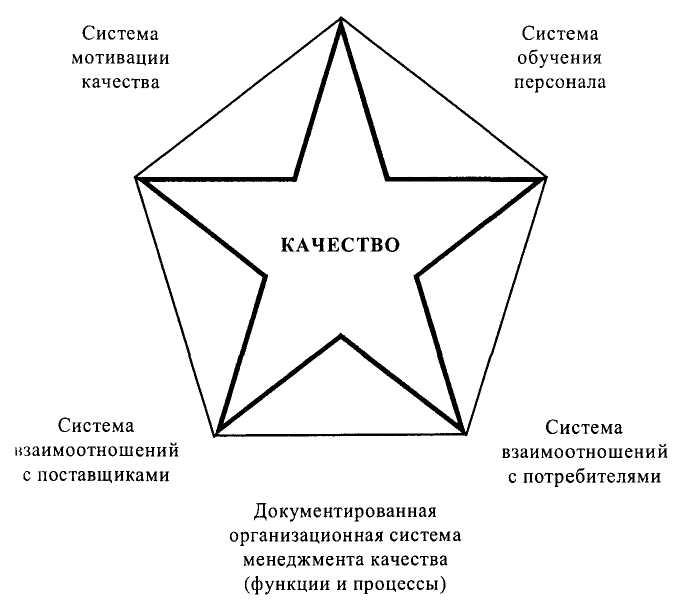

Для графической иллюстрации основных этапов развития систем качества В. Лапидус использовал фигуру, которую он назвал «звезда качества» [Лапидус, 2000, с. 406] (рис. 6.2).

В основание «звезды качества» положена система управления качеством, соответствующая определенной концепции. Предположим, что система документирована и охватывает организационную структуру управления предприятием, а также систему управления процессами создания продукции. Последнее очень важно: мы рассматриваем организацию и как функциональную структуру, и как совокупность процессов.

Рис. 6.2. «Звезда качества» Источник: [Лапидус, 2000, с. 406].

Современная философия управления качеством уделяет большое внимание как горизонтальным процессам управления качеством (например, процессам, проходящим по линии «маркетолог — конструктор — технолог — производственник — испытатель — торговец»), так и вертикальным процессам, для которых характерно не только направление сверху вниз, но и снизу вверх. Примерами горизонтального управления являются кроссфункциональная командная работа, статистическое управление процессами, построение организационных структур из цепочек «потребитель — поставщик», структурирование функции качества и т. п. Примерами встречного (снизу вверх) вертикального управления являются знаменитые кружки качества.

Итак, «звезда качества» — это образ конструктивного поэтапного поведения при внедрении систем качества. Очевидно, что системы качества включают все грани: мотивацию, обучение, взаимоотношения с поставщиками и потребителями. Однако они выделены отдельно, чтобы подчеркнуть их особый и неформальный вклад в улучшение российских компаний.

Для того чтобы та или иная спроектированная и документированная система качества, включающая управление процессами, заработала, необходимо:

а) создать соответствующую систему мотивации персонала;

б) обучить персонал как профессиональным методам деятельности, так и методам менеджмента качества;

в) выстроить правильные отношения с потребителями;

г) научиться так управлять поставщиками, чтобы вовремя получать от них необходимую продукцию заранее установленного качества по приемлемой цене, последовательно, шаг за шагом улучшая качество и снижая цены.

Рассмотрим наиболее яркие примеры по внедрению систем качества в российских компаниях.

Опыт некоторых компаний России в освоении систем, методов и концепций Всеобщего управления качеством.

В настоящий момент некоторые российские компании демонстрируют впечатляющий опыт внедрения отдельных элементов системы управления качеством.

Отношение к TQM у российских компаний неодинаковое: от понимания необходимости соответствовать некоторым минимальным требованиям, как, например, стандарты ISO 9000, до полного поворота к концепции TQM. Компаний, выбравших концепции TQM как способ жизни, немного. Наиболее известные примеры таких компаний уже подробно описаны в специальной литературе. К ним относятся, например, ЗАО «Инструм-Рэнд», ЗАО «Вологодский подшипниковый завод» и другие.

Одной из наиболее успешно и правильно продвигающихся к TQM компаний является ЗАО «Инструм-Рэнд»7. Об опыте этого завода написано немало, в том числе и в связи с внедрением отдельных инструментов и методов концепции всеобщего управления качеством и системы «Шесть сигм» [см., например, Кублицкая, 2001; Щербо, 2003]. Компания не начинала с внедрения стандартов ISO 9001 или ISO 9002.

7 Компания «Инструм-Рэнд» основана в 1993 г. в виде закрытого акционерного общества. Учредителями выступили: американская компания Ingersoll-Rand (60% акций), ОАО «ГАЗ» (25% акций) и «Мехинструмент» (15% акций). Более 80% продукции поставляет на зарубежные рынки под торговыми марками Ingersoll Rand, Select, IR, ARA, Central Pneumatic. Среди потребителей продукции — General Motors, Ford, «Формула-1».

Вначале задача была скромнее: снизить катастрофически высокий уровень дефектности. Далее, шаг за шагом, определялись методы и подходы к улучшению качества. Самое важное — «Инструм-Рэнд» продемонстрировал успешное применение концепции непрерывного улучшения качества. Наиболее заметным изобретением компании в области инструментов непрерывного улучшения качества является система «Бриллиант». «Бриллиант» — это обнаруженная деталь, которая имеет отклонения от требований чертежа. Нужно заметить, что необнаруженный дефект — это дефект. Только обнаружение дефекта делает дефектную деталь «бриллиантом». Когда работник «Инструм-Рэнда» производит брак, он показывает его мастеру, заполняет карты с параметрами отклонений и выявлением причин дефектов.

Суперзадача каждого руководителя — получить как можно больше истинной информации с производства, поскольку это дает возможность ликвидировать недостатки. «Бриллиант» — это самое дорогое, что есть на заводе, т. к. именно эта деталь несет информацию о том, что в производственном процессе что-то не так. Обладая такой информацией, можно исправить ошибки процесса.

Система неспроста названа «Бриллиантом». Руководители компании объяснили ее суть рабочим: «Не бойтесь раскрыть то, что вы сделали или обнаружили брак или дефект. Для нас это огромная ценность — бриллиант, потому что мы, видя его, можем понять, найти и исключить в дальнейшем эти дефекты. Ведь работа — это процесс, и надо поправлять процесс, а не наказывать людей». В центре цеха установили стенд с названием «Бриллианты», и рабочие несли дефектную продукцию на эти столы [Лапидус, 2000].

Когда система себя исчерпала, т. е. снижение уровня дефектности прекратилось, компания перешла на новые методы управления качеством — вовлечение персонала и обучение «философии Кросби». С 1998 г. компания начала внедрение статистических методов управления качеством, в том числе:

♦ гистограмм;

♦ контрольных карт, методов Тагути;

♦ диаграммы Ишикавы («рыбий скелет»).

С 2001 г. компания начинает внедрять систему «Шесть сигм»8. В настоящий момент компания добилась снижения уровня дефектности до 0,03% и достигла уровня «пяти сигм», что соответствует мировому уровню конкурентоспособности. Это позволило компании войти в число поставщиков одной из ведущих компаний мирового автомобильного рынка — «Мерседес-Бенц» [Щербо, 2003].

8 Более подробно о системе «Шесть сигм» см. тему 8 настоящего учебного пособия.

Еще одним интересным примером в области внедрения системы управления качеством может послужить компания ОАО «Борский стекольный завод» (БСЗ). Акционерное общество БСЗ — самый крупный поставщик автомобильного стекла для российских автопредприятий. Завод также выпускает полированное листовое стекло, зеркала, стеклопакеты и посуду. В области качества БСЗ отличается от других отечественных предприятий тем, что на заводе никогда не существовало ОТК и не действовала госприемка. Еще одной особенностью Бор-ского стекольного завода является практическое применение систем качества [Лапидус, 2000].

БСЗ начал работы по качеству относительно давно — в 1992 г. В 1993 г. завод приступил к разработке и внедрению рабочих процедур статистического анализа и стимулирования снижения дефектности производства триплекса (стеклопакета, состоящего из двух стекол и пленки между ними, используемого в автомобилестроении).

Для анализа уровня дефектности и поиска причин была создана специальная информационная система. В 1993 г. ежедневно в каждую смену заполнялось примерно 250 контрольных листков девяти видов. Общий объем информации, обрабатываемой с помощью компьютерной системы Quality Infor-tnator, составил около 40 тыс. данных. На первых этапах возникла очень острая проблема — обеспечение достоверности данных. Поэтому потребовалось много усилий, чтобы добиться включения в контрольные листки достоверных данных.

Создание системы сбора и анализа данных было своего рода фундаментом для разработки методики стимулирования снижения уровня несоответствий (дефектности). Кроме того, были введены организационные изменения для обеспечения ритмичности производства, в частности, были выделены две «•оставляющие заводских потерь от дефектности:

♦ собственно дефектность отдельных технологических операций по участкам;

♦ обработка дефектных стекол, которые не отбраковываются на входном и операционном контроле.

В 1993 г. вовлечение рабочих представлялось возможным только через материальное стимулирование. Этот способ применяется и сейчас. Стимулирование осуществляется по результатам работы за месяц в форме дополнительной премии за качество. Размер премии определяется как разница между плановой премией и штрафом за дефектность.

Производственные отношения рабочих были построены в виде цепочек «поставщик — потребитель», рабочий отвечал за свою операцию, выходной контроль ее качества и за входной контроль. При этом за дефект, полученный на своей операции, полагался штраф в определенном фиксированном размере, а за дефект, пропущенный на следующую операцию и обнаруженный следующими по цепочке рабочими — потребителями, сумма штрафа была троекратной. В результате всех тих усилий и сбора информации доля брака в 1999 г. снизилась и составляла уже менее 15%. В настоящий момент завод активно внедряет статистические методы. К главным достижениям завода нужно отнести создание статистической информационно-аналитической системы, которая позволяет управлять качеством на основе данных и фактов.

ОАО «Заволжский моторный завод» (ЗМЗ) находится в числе крупнейших в России предприятий — поставщиков двигателей внутреннего сгорания. ЗМЗ одним из первых среди предприятий автомобильной отрасли начал работу в области качества. В 1995 г. ЗМЗ вошел в список лидирующих промышленных предприятий России. Завод не ограничивается внедрением стандартов ISO 9001(2), а уделяет внимание разным аспектам качества [Лапидус, 2000]:

♦ статистическим методам;

♦ мотивации к улучшению качества:

♦ обучению персонала различным аспектам менеджмента качества;

♦ работе с поставщиками и потребителями;

♦ вовлечению высших менеджеров в процессы улучшения качества через клуб качества высших менеджеров и экспертный совет по качеству;

♦ развитию корпоративной культуры завода на основе концепций качества, в частности созданию собственной деловой философии.

К 1998 г. ЗМЗ получил два сертификата на соответствие требованиям международных стандартов ISO 9002 — систем качества литейного производства и производства вкладышей. ЗМЗ начал применять систему оценки поставщиков и аудиты их систем качества независимыми аудиторами. ОАО «Заволжский моторный завод» движется, пусть не очень быстро и неровными шагами, к намеченной цели — концепции всеобщего управления качеством, TQM [Лапидус, 2000].

Еще один интересный пример — Горьковский автомобильный завод (ГАЗ). Руководство завода, завершив реструктуризацию системы продаж и избавившись от предприятий социальной инфраструктуры, сосредоточило свое внимание на организации труда. Преобразования проводятся по системе компании Toyota — Toyota Management System [Голунов, 2004]. Системе организации труда, предложенная в начале 1970-х гг. вице-президентом автомобильной компании Toyota Тайчи Оно, известна как система «Канбан», или «Just in time».

Суть этой системы заключается в повышении качества сборки без дополнительных инвестиций, исключение излишних запасов и производство качественных продуктов в необходимом количестве в необходимое время. В марте 2003 г. для внедрения на производстве элементов Toyota Management System руководство ГАЗа пригласило американскую консультационную компанию Yomo Consulting, которая специализируется на внедрении японских методов организации производства в различных отраслях промышленности. Система внедрения рассчитана на 18 месяцев.

На основе Toyota Management System была создана своя программа — «Производственная система ГАЗ». Для отработки новой методики был выбран цех производства грузовых автомобилей, выпускающий кабины для самой продаваемой марки ГАЗ-3302 «Газель». В течение двух недель консультанты Yomo Consulting с помощью видеокамер наблюдали за технологическими процессами, засекали, сколько времени тратится на каждую операцию. Затем проанализировали все элементы действия сборщика, его перемещения и долю работы вхолостую. Пристальное внимание было уделено рабочим местам: расположению инструмента, транспортировке деталей от стола к конвейеру, ширине рабочей зоны вдоль конвейера, выполнению операций левой рукой, лишним переходам и исправлению брака [Голунов, 2004].