ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.07.2019

Просмотров: 711

Скачиваний: 5

30. Крепление подшипников на валах редуктора, регулирование зазоров в подшипниках.

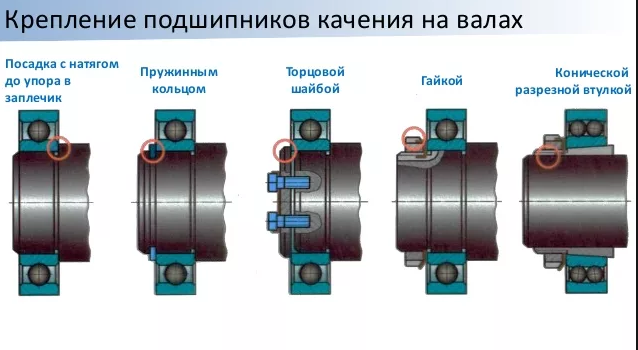

Крепление подшипников на валах. Надежное крепление на валах осуществляется круглой шлицевой гайкой, которую от самопроизвольного отвинчивания стопорят многолапчатой шайбой; крепят концевой шайбой; пружинным упорным плоским кольцом. Так же применяют упорные заплечики на валу.

31. Установка полумуфт на валах.

Полумуфты устанавливают на цилиндрические или конические концы валов. При умеренном нагружении валах полумуфты сажают на гладкие цилиндрические концы используют переходные посадки H7/k6. При реверсивной работе и сильном нагружении H7/n6. Для передачи вращающего момента используют шпоночное соединение. Так же применяется шлицевое соединение. При ударах больших нагрузках, работе с толчками ударами предпочтительно полумуфты устанавливают на конические концы валов, так как можно обеспечить значительный натяг в соединении и обеспечить точное радиальное, угловое положении полумуфты относительно вала. Фиксация полумуфт на коническом конце вала обязательна, с помощью приложения осевой силы, возможна с помощью болта, стопорной шайбы и цилиндрического штифта; с помощью двух болтов которые стопорят проволокой; так же крепят полумуфты гайкой, которую стопорят шайбой.

Для фиксации на цилиндрических концах вала. Фиксируют установочным винтом, проходящим через шпонку, застопоренным пружинным кольцом; плоскими пружинными полукольцами; изогнутыми пружинными полукольцами; двумя полукольцами которые вставляются в канавку вала удерживающиеся там с помощью фиксирующих полуколец, так же могут крепиться винтами к торцу полумуфты.

32. Основные конструктивные документы.

В основные конструктивные документы входят, графические документы (чертежи, схемы) и текстовая пояснительная записка, спецификация. Правило, порядок разработки и оформления КД регламентируются комплексом стандартов ЕСКД (Единой системы конструкторской документации). При проектировании применяются следующие виды КД: чертеж детали, СБ, чертеж ОВ, схема, спецификация, пояснительная записка.

ЧД - документ содержащий изображении детали и другие данные, для контроля.

СБ – документ, содержащий изображение сборочной единицы данные, необходимые для сборки и контроля.

Чертеж общего вида – документ, определяющий конструкцию изделия, взаимодействие его составных частей и поясняющий принцип работы изделия.

Схема – обозначение составных частей изделия и связь между ними.

Спецификация – документ, определяющий состав сборочной единицы или комплекса сборочных единиц.

В зависимости от стадии разработки документы подразделяются на проектные (эскизный проект, техническое предложение) и рабочие. К основным конструкторским документациям относят: для детали – чертёж детали, для сборочной единицы или комплекса – спецификацию.

33. Назначение посадок колес и подшипников на вал.

Назначение посадок колёс. При применении шпоночного соединения применяют посадку колёс гарантирующую натяг. (H7/r6) Если же применять посадку с зазором, то при вращении вала, скольжение поверхности вала по поверхности колеса, что приводит к изнашиванию. При применении шлицевого соединения. Так как шлицевое соединение является основным видом соединений подвижных вдоль вала, а также неподвижных зубчатых колес в коробках передач. Они регламентированы стандартами табл. 6.1 6.2 Дунаев. При применение только соединения с натягом, действующее напряжение распределяется по определенной схеме. Посадка должна быть выбрана, из условия нераскрытая стыка, следует предусмотреть определенный запас сцепления K.

Назначение посадок подшипников на вал. Посадку вращающихся колец подшипников для исключения их проворачивания по посадочной поверхности вала или отверстия корпуса необходимо выполнять с гарантированным натягом. Посадку одного из не вращающихся колец двухопорного вала необходимо проводить с гарантированным зазором для обеспечения регулировки осевого зазора или натяга, а также для компенсации температурных расширений валов или корпусов.

34.Составление спецификаций и оформление чертежей.

Спецификация определяет состав изделия и всей его конструктивной документации. Формат А4. В учебных проектах спецификацию составляют на все изделия в сборке и на одну или несколько сборочных единиц. Помещают его в конце документации. В общем случае спецификация состоит из разделов: документация, сборочные единицы, детали, стандартные изделия, материалы. Название каждого раздела подчеркивают, но не нумеруют.

К разделу «Документация» относят чертеж общего вида, пояснительная записка, СЧ.

К разделу «Сборочные единицы» относят изделия состоящие из общих частей.

К разделу «Детали» оригинальные изделия (валы, зубчатые колеса).

К разделу «Стандартные изделия» относят изделия применяемые по стандартам (подшипники, манжеты, винты, гайки, штифты).

К разделу «Материалы» относят смазочные материалы, герметики.

Заполнение граф спецификации. В графе «Формат»: А4 и тд. В графе «Позиция» порядковый номер составных частей. В графе «Обозначения записывают обозначения документов. Есть еще «Наименование», «Количество»(материала, основных частей изделия), «Примечание» дополнительные сведения.

Оформление чертежей. Оформление СЧ, должно содержать изображение всех деталей входящих в изделие, виды разрезы сечения выносные элементы должны давать полное представление о конструкции. Для сложных деталей требуется несколько проекций, разрезов сечений. Для крышки корпуса на чертеже редуктора показывают основной вид – развертку по осям. Масштаб 1:1, чтобы не было искажений вида. В учебном проекте недопустимы упрощения, например подшипники вычерчиваются в разрезе и по правилам. Показывать нужно и зазоры между стержнем болта и отверстием детали, запасы резьбы, глубину сверления, канавки для выхода инструмента. Основная надпись должна присутствовать в правом нижнем углу. Указываются габаритные и присоединительные размеры. Над основной надписью: технические характеристики изделия и технические требования. Номера позиций на чертеже.

Оформление чертежа ОВ. Для полной о все изделии в целом. Должен легко восприниматься, нельзя загромождать мелкими деталями, винты гайки указываются осевыми линиями, болты для крепления плиты к раме вычерчивается только один, остальные осевыми линиями. Указываются технические требования, технические характеристики, габаритные присоединительные и монтажные размеры. Линиями выноски обозначаются СЕ входящие в состав всего изделия в целом.

35. Выбор материала, заготовок, термообработок для изделия деталей редукторов.

Выбор материала для зубчатых колёс. Нагрузка, допускаемая по контактной прочности зубьев, определяется в основном, твердостью материла. Высокую твердость в сочетании с малыми габаритами и массой можно получить из стали подвергнутой термообработке. Стальные зубчатые колесам делятся на две основные группы, твердостью

H≤350НВ нормализованные или улучшенные, Н>350HB с объемной закалкой, ТВЧ, цементацией (насыщение поверхностных слоев углеродом и последующей закалкой), азотированием. При H≤350НВ колёса хорошо прирабатываются, есть возможность нарезания после термообработки, при этом получается высокая точность без применения дорогих отделочных операций, хорошо прирабатываются. Для лучшей приработки твёрдость шестерни должна быть на 10…15 единиц выше колеса. При Н>350HB колёса плохо прирабатываются, нарезание происходит до термообработки. Применяются для повышения нагрузочной способности. Для изготовления зубчатого венца червячного колеса используют бронзу. Для изготовления червяка применяют сталь.

Для изготовления корпуса широко применяется сталь, а при необходимости получения меньшей массы – алюминиевые и магниевые сплавы. Получают матадор литья или сварки. Основной материал для корпусов – серый чугун не ниже СЧ15. При сварке применяют сталь Ст3.

Крышки подшипников изготавливаются из чугуна СЧ15, СЧ20.

36. Конструирование на основе критериев работоспособности.

При передаче

вращающего момента в зацеплении кроме

нормальной силы,

действует

ещё сила трения

связанная со скольжением. Под действием

этих сил зуб находится напряженном

состоянии. Решающее влияние на его

работоспособность оказывают два основных

напряжения: контактные напряжения

и

напряжения изгиба

.

изменяются по прерывистому циклу.

Переменные напряжения являются причиной

усталостного разрушения зубьев. Поломка

зубьев от напряжений изгиба и выкраивание

поверхности от контактных напряжений.

Поломка, связанная с напряжением изгиба. Различают два вида поломок зубьев: поломка от больших перегрузок, усталостная поломка.

Усталостное выкрашивание, появление не больших углублений которые превращаются в раковины. Мерой предупреждения является определение размеров из расчета на усталость по контактным напряжениям, повышение твердости материала путем термообработки.

Абразивный износ происходит при плохой смазке. (чаще открытые передачи не защищенные от пыли). Мерой предупреждения является повышение твердости, защита от загрязнения.

Заедание. Мерой предупреждения является интенсивное охлаждение.

Пластичный сдвиг. Наблюдается у тяжелонагруженных тихоходных зубчатых колеса. Образуется хребет, у ведущего канавка, которая нарушает правильность зацепления и приводит к разрушению зубьев. Мерой предупреждения является повышение твердости зубьев.

Отслаивание. При недостаточной термической обработке.

37. Конструирование без использования критериев работоспособности.

38. Конструирование не разъемных соединений.

Неразъёмные соединения – такие соединения, которые после изготовления невозможно разобрать без разрушения деталей, участвующих в соединении.

Широко распространены заклёпочные, сварные, паяные и клеевые соединения.

Заклёпочные соединения. Применяются для соединения листов и фасонных прокатных профилей. Заклепочные соединения применяются для деталей материал которых плохо сваривается, и тех конструкциях, где нужно растянуть во времени развитие процесса разрушения. По назначению прочные (в металлоконструкциях) прочноплотные (в котлах и резервуарах с большим давлением), плотные (в резервуарах с небольшим внутренним давлением). По конструктивному признаку различают заклепочное соединения в нахлест и встык, однорядные многорядные. Заклепочные соединения рассчитывают на прочность по условию нагружения. Материал должен обладать высокой пластичностью. При выборе материала, нужно стремиться к тому чтобы температурный коэффициент линейного расширения заклепок и детали был равным или близким.

Сварное соединение образуется путём сваривания материалов деталей в зоне стыка, не требует никаких вспомогательных элементов. Различают два основных вида сварки, электродуговая (теплота электрической дуги), контактная сварка основана на повышенном сопротивлении в стыке деталей. И расплавление его при пропускание тока нескольких тысяч ампер. Чаще всего используют стыковое, внахлест, тавровое Рассчитывают их на растяжение и изгиб. Прочность сварки зависит от качества материала, способности к свариванию, способа сварки.

Соединение пайкой или склеивание. Присутствует возможность соединять детали из неоднородных материалов. Применяют так же для соединения тонкостенных соединений. Для спаивания применятся олово. Паяльное соединение рассчитывается на прочность. Соединение с помощью склеивания происходит за счёт сил адгезии в процессе затвердевания жидкого клея.

39. Вариаторы: типы, конструкции, основные параметры и характеристики.

Фрикционные передачи основаны на использовании сил трения. Их разделяют на: передачи нерегулируемые (с постоянным переданным числом) и регулируемые вариаторы (позволяющие изменять передаточное число).

Устройство, передающее крутящий момент и способное плавно менять передаточное отношение в некотором диапазоне регулирования. Изменение передаточного отношения может производиться автоматически, по заданной программе или вручную.

Лобовой вариатор. Не большой КПД по сравнению с другими вариаторами, возможность реверсирования.

Вариаторы с раздвижными конусами. Передающим элементом служит клиновый ремень. Винтовой механизм управления раздвигает и сдвигает одну и сдвигает другую пару конусов одновременно. При этом ремень перемещается на другие рабочие диаметры без изменения своей длины.

Торовые вариаторы. Изменение передаточное числа достигается поворотом роликов (2шт.) вокруг оси О.

Дисковые вариаторы. Момент передается за счёт трения между набором ведущих и ведомых дисков на 2-х валах. Передаточное отношение достигают перемещением ведущего вала относительно ведомого вала. При этом изменяется межосевое расстояние и рабочий диаметр.

Основными параметрами и характеристиками вариаторов является: диапазон регулирования, максимальное и минимальное передаточное отношением, силы прижатия, КПД.

40. Конструкция, назначение, основные характеристики передач винт-гайка.

Передача

винт-гайка служит для преобразования

вращательного движения в поступательное.

В винтовых механизмах вращение ванта

или гайки осуществляют с помощью

маховика, шестерни. Передаточное

отношение можно выразить как окружное

перемещение маховика к перемещению

гайки

Зависимость между окружной силой

и осевой силой

записывается

ню-КПД винтовой пары. Преимущества

большой выигрыш в силе. Недостаток КПД

низкий. Применяется например в домкратах.

Основным критерием работоспособности

этих резьб является изностойкость. В

целях уменьшения износа применяют

антифрикционные пары материалов

(сталь-чугун, сталь-бронза). Неравномерность

распределения нагрузки по винтам

выравнивается вследствие приработки

резьбы. По этому здесь применяются более

высокие гайки, чем в крепежных изделиях.

41. Волновые зубчатые передачи, конструкция, особенности работы, характеристики.

Волновая передача состоит из 3-х основных звеньев, жесткого колеса, гибкого колеса и генератора волн.

Часто применяется следующая волновая передача. Гибкое колесо выполняют в виде тонкостенной цилиндрической оболочки переходящее в вал, на оболочке нарезаны зубья. Жесткое колесо закреплено в корпусе и имеет внутренние зубья. Гибкое колесо в состоянии упругой деформации надевают на генератор волн. Размер и форма генератора обеспечивают в зоне зацепления большой оси на полной его высоте и в хоне малой оси полный выход зубьев из зацепления. Вращение генератора волн вызывает движении по окружности волн деформации гибкого колеса. Что приводит к пересопряжению зубьев. т.к. количество зубьев шибкого и жесткого колеса различны то гибкое колесо получает вращение. Волны деформации гибкого колеса и зона зацепления перемещаются вместе с вращением генератора волн. Диапазон передаточных чисел 80<u<400 Передаточное отношение генератора волн к жесткому колесу находится как число зубьев жесткого колеса делить на разницу между числом зубьев жестким колесом и генератора волн. Бывают 1-но 2-ух многоволновые передачи. КПД 0.80-0.90 Генераторы бывают механические, гидравлические, электромагнитные. Бывают так же торцевые волновые генераторы состоящие из шибкого колеса пластинчатого генератора в виде рельефного диска с телами качения, данная конструкция сильно сокращает габариты волновой передачи. Следующий вид волновой передачи, винтовая, состоит из генератора волн, жесткого звена и гибкого звена, вместо зубьев на звеньях резьба.