ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.06.2020

Просмотров: 586

Скачиваний: 1

Таблиця 1- Вибору місткості конвертерів

|

Продуктивність цеху, млн. тонн в рік. |

Рекомендовані номінальні місткості конвертерів |

|

Від 2 до 3,5 |

100-160 |

|

Від 3,6 до 4,5 |

200-300 |

|

Від 4,6 до 6,5 |

300-350 |

|

Від 6,5 і більш |

350-400 |

Продуктивність киснево-конвертерних цехів можна визначити по формулі:

(1)

де Т - річна продуктивність конвертера, тонн;

8760 - кількість годинника в році, година;

Τпл. - тривалість плавки, година;

К -кількість простоїв %;

m - коефіцієнт виходу придатних злитків з металозавалки %;

QК - орієнтовне садіння конвертера, тонн.

Кількість безперервно працюючих конвертерів в цеху визначається з наступної залежності:

(2)

де NPK - розрахункова кількість одночасно працюючих конвертерів в цеху;

Tn — річна продуктивність цеху, т придатних злитків

Tk - річна продуктивність одного працюючого конвертера, т придатних злитків.

Кількість простоїв працюючого конвертера ( К) визначається тривалістю капітальних ремонтів конвертера (зазвичай 1-2% календарного часу) і тривалістю гарячих простоїв, пов'язаних з ремонтом і зміною фурм, кесонів і т.д. ( зазвичай 2-3% календарного часу).

Приймаємо:

- простої на капітальних ремонтах - 1,4%;

- гарячі простої - 2,4%

--------------------------------------------------------

К= 1,4+2,4=3,8%

Коефіцієнт виходу придатних злитків визначається виходом рідкої сталі з металозавалки і виходу придатних злитків з рідкої сталі. Вихід придатних злитків з рідкої сталі залежить від прийнятого способу розливання стали і маси відливних злитків і складає: К=0,98.

Коефіцієнт виходу придатних злитків з металозавалки:

m =0,9150x0,98=0,90 (3)

де 0,9295- виходу рідкої сталі в ковші (береться з розрахунку вихід рідкої сталі).

Річна продуктивність одного конвертера місткістю 300 т буде рівна

Потрібно безперервно працюючих конвертерів

NPK=

Таблиця 2- Варіантів роботи конвертерів

|

Варіанти |

Кількість конверторів у цеху |

Кількість безперервно працюючих конверторів |

Кількість конверторів, що знаходяться на ремонті або охолодженні. |

|

I |

2 |

1 |

I |

|

2 |

3 |

2 |

I |

Згідно класичної схеми вибираємо , у проектованому цеху із заданою продуктивністю 4,8 млн.т придатних злитків на рік три конвертора ,де безперервно працюючих конверторів два, а один знаходяться на ремонті або охолодженні

1.2.Вибір і визначення необхідної кількості технологічного устаткування киснево-конвертерного цеху.

Конвертерне відділення складається з двох прольотів завантаженого та конвертерного і має загальну робочу площу. До завантажувального прольоту

примикає будівля головних постів управління конвертерами.

Розрахунку підлягає устаткування основних відділень цеху : міксерного, шихтових і головної будівлі.

Відділення переливу чавуну

Рідкий чавун поставляють в конвертерне відділення за допомогою пересувних міксерів. По нульовій відмітці з доменного цеху міксер їде на станцію переливу чавуну, а потім чавун в ковшах за допомогою чавуновозів поступає в завантажувальний проліт конвертерного відділення.

Застосування пересувних міксерів у порівнянні зі стаціонарними зменшує число переливів чавуну, що забезпечує зменшення втрат і підвищення температури чавуну при заливанні в конвертер приблизно на 500. Це дозволяє підняти частку брухту в конвертерній плавці й знизити витрати чавуну.

Крім того, застосування пересувних міксерів трохи скорочує капітальні витрати в комплексі цеху й виключає витрати палива, використовуваного в стаціонарних міксерах.

Ковші міксерного типу призначені для доставки чавуну в сталеплавильні цехи безпосередньо з доменного, а також для перевезення чавуну між підприємствами на значні відстані

На сьогодні використовуються пересувні міксера ємкістю 150,350, 420, 600 тон. Вибір ємкості пресувальних міксерів визначається вагою чавуна з доменної печі і плавки у сталеплавильному агрегаті. Кількість пресувальних міксерів визначається об’ємом перевізного чавуну.

Конструкція пересувного міксера складається з футерованного корпуса, опор, приводу повороту, ходових візків.

Міксери розробляються з обпиранням корпуса на цапфи (вантажопідйомністю до 450 т) і на бандажі (вантажопідйомністю понад 450 т).

1 - механізм повороту;

2 - футерований корпус;

3 - опорні вузли;

4 - ходові візки

Рисунок. 1. Ківш міксерного типу;

Корпус виконують сигароподібної або циліндрової форми.

Циліндрова (бочкоподібна) форма з опорними бандажами забезпечує максимальну ємісткість міксера і компактність. Визначення необхідного устаткування міксерного відділення.

На станції переливу чавуну є терези і машина для викачування шлаку. Час обороту міксеровозу складає 4,5 години

Продуктивність одного конвертера складає 2,370∙106 т/рік, частка чавуну в шихті – 82 %( з матеріального балансу),

коефіцієнт запасу z = 1,2.

Потрібна потужність відділення по чавуну складе, т/рік

При часі обороту міксеровозу 4,5 години і річному простої на ремонтах 10% від календарного часу їх кількість складе, шт

N=

З урахуванням досвіду проектування і експлуатації кисневих конвертерів приймаю 5 міксеровозів

Розрахунок обладнання для доставки чавуну і лому

Розрахунок кількості пересувних міксерних ковшів

Робочий цикл одного ковша:

-

очікування випуску з доменних печей – 20 хв.;

-

випуск чавуну з доменних печей – 50 хв.;

-

транспортування до відділення переливу чавуну – 60 хв.;

-

час очікування перед переливом чавуну в заливальний ківш (підключення електричного живлення до приводу обертання ковша) – 10 хв.;

-

перелив чавуну – 15 хв.;

-

відключення електричного живлення від приводу обертання ковша – 5хв.;

-

транспортування до доменних печей – 60 хв;

РАЗОМ: 220 хвилин

Ремонтний цикл одного ковша:

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 16 годин) – 960 хв.;

-

перефутеровка (приблизно 5 діб) – 7200 хв.;

-

сушка і нагрів футеровки (приблизно 3 доби) – 4320 хв.

РАЗОМ: 13920 хвилин.

ВСЬОГО: 220+13920=14140

Таблиця 3- Визначення тривалості плавки , згідно місткості конвертера

|

Операція |

400 І П |

300 І П |

200 І П |

160 І П |

|

Завалка брухту* |

2 5 |

2 5

|

2 4

|

2 4 |

|

Прогрів |

- 8-10 |

- 8-10 |

- 6-8 |

- 6 |

|

Заливка чавуну |

2 2 |

2 2 |

2 2 |

2 2 |

|

Продувка** |

12 -14 12 |

12-14 12 |

12-14 12 |

12-14 12 |

|

Відбір проб,зам t |

4 4 |

4 4 |

4 4 |

4 4 |

|

Злив металу |

7 7 |

6 6 |

5 5 |

4 4 |

|

Злив шлаку |

3 3 |

2 2 |

2 2 |

2 2 |

|

Підготовка конверт. |

3 3 |

3 3 |

3 3 |

3 3 |

|

Неучтені затримки |

3 3 |

3 3 |

3 3 |

3 3 |

|

Всього |

36-38 47-49 |

34-36 45-47 |

33-35 41-43 |

32-34 41 |

* Завалка брухту при комбінованому дутті( П) проводиться двома совками. Якість брухту регламентується згідно ГОСТ 2787-75

** Інтенсивність продувки 6…7 .м3/т на 1 хвилину

Приймаю тривалість конвертерної плавки – 48 хвилин.

Термін служби футеровки пересувного міксерного ковша – 900 плавок.

Кількість пересувних міксерних ковшів в робочому циклі:

220/(48/1)=4,58 приймаємо 5 – для одного конвертера;

220/(48/2)=9,16 приймаємо 9 – для двох конвертерів;

220/(48/3)=13,75приймаємо 14 – для трьох конвертерів.

Кількість пересувних міксерних ковшів в ремонтному циклі:

13920/[(48/1)х900]=0,32 приймаємо 1 – для одного конвертера;

13920/[ (48/2)х900]=0,64 приймаємо 1 – для двох конвертерів.

13920/[ (48/3)х900]=0,96 приймаємо 1 – для трьох конвертерів

Загальна кількість пересувних міксерних ковшів типу «торпедо» представлена в таблиці 4

Таблиця 4- Загальна кількість пересувних міксерних ковшів типу «торпедо»

|

Найменування показника |

1 конвертер |

2 конвертер |

3 конвертер |

|

Кількість ковшів в робочому циклі |

5 |

9 |

14 |

|

Кількість ковшів в ремонтному циклі |

1 |

2 |

2 |

|

Кількість ковшів в «гарячому» резерв |

1 |

1 |

1 |

|

Кількість ковшів в механічному ремонті |

1 |

1 |

1 |

|

ЗАГАЛЬНА КІЛЬКІСТЬ: |

8 |

12 |

18 |

Таблиця 5- Устаткування міксерного відділення

|

№ з/п |

Найменування Робіт |

Од. вим. |

Вироб. програма |

Вибране устаткування |

|

1 |

Зберігання чавуну і видача його до конвертерів |

т/рік

|

2,33∙106

|

Міксер пересувний

|

|

2 |

Перелив чавуну в чавуновізні ковші

|

т/рік |

2,33∙106 |

Станція переливу чавуну |

|

3 |

Доставка чавуну до конвертера

|

т/рік |

2,33∙106 |

Чавуновіз з грушовидним ковшем |

|

4 |

Викачування шлаку з чавуновізних ковшів |

т/доб |

200 |

Машина для викачування шлаку |

|

5 |

Зважування чавуну |

ков/доб |

40 |

Терези платформ |

Розрахунок кількості заливальних ковшів

Оборотний цикл одного заливального ковша:

-

очікування пересувного міксерного ковша типу «торпедо» – 10 хв.;

-

перелив чавуну – 15 хв.;

-

передача ковша з відділення переливу у відділення десульфурації чавуну – 4мин.;

-

закриття кришкою камери десульфурації чавуну – 1 хв.;

-

викачування доменного шлаку перед десульфурацією чавуну (кожна третя плавка) – 2,5 хв.;

-

вимірювання температури і відбір проби – 1 хв.;

-

очікування і введення фурми – 5 хв.;

-

введення десульфуріруючого реагенту – 13 хв.;

-

викачування шлаку після десульфурації чавуну (після кожної плавки) – 7 хв.;

-

вимірювання температури і відбір проби – 1 хв.;

-

відкриття кришки камери десульфурації – 1 хв.;

-

очікування крана – 5 хв.;

-

взяття ковша і транспортування його до конвертера – 4 хв.;

-

очікування заливки – 4 хв.;

-

заливка чавуну – 3 хв.;

-

транспортування ковша до візка відділення переливу – 4 хв.;

-

передача ковша на ділянку переливу – 4хв.;

РАЗОМ: 84,5 хвилини.

Ремонтний цикл одного заливального ковша:

Повна перефутеровка (після приблизно 300 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 8 годин) – 480 хв.;

-

перефутеровка (приблизно 3 доби) – 4320 хв.;

-

сушка і нагрів (приблизно 36 годин) – 2160 хв.;

РАЗОМ: 8400 хвилин

Проміжний ремонт (після приблизно 100 плавок):

-

охолоджування і очищення жолоба (приблизно 24 години) 1440 хв.;

-

перефутеровка жолоби (приблизно 16 годин) – 960 хв.;

-

сушка і розігрівання (приблизно 36 годин) – 2160 хв.;

РАЗОМ: 4560 хвилин

загальна тривалість проміжного ремонту + тривалість ремонтного циклу: 8400+(300/100-1) х4560=17520 хвилин.

ВСЬОГО: 84,5+17520=17604,5 хвилин.

Мінімальна тривалість конвертерної плавки – 35 хвилин.

Термін служби футеровки заливального ковша – 300 плавок.

Кількість заливальних ковшів в робочому циклі:

84,5/(48/1)=1,76 приймаємо 2 – для одного конвертера;

84,5/(48/2)=3,52 приймаємо 4 – для двох конвертерів;

84,5/(48/3)=5,28 приймаємо 6 – для трьох конвертерів.

Кількість заливальних ковшів в ремонтному циклі:

17520/[(48/1)х300]=1,67 приймаємо 2 – для одного конвертера;

17520/[(48/2)х300]=2,43 приймаємо 3 – для двох конвертерів;

17520/[(48/3)х300]=3,65 приймаємо 4– для трьох конвертерів.

Загальна кількість заливальних ковшів представлена в таблиці 6

Таблиця 6- Загальна кількість заливальних ковшів

|

Найменування показника |

1 конвертер |

2 конвертер |

3 конвертер |

|

Кількість ковшів в робочому циклі |

2 |

4 |

6 |

|

Кількість ковшів в ремонтному циклі |

2 |

3 |

4 |

|

Кількість ковшів в «гарячому» резерві |

1 |

1 |

1 |

|

Кількість ковшів в механічному ремонті |

1 |

1 |

1 |

|

ЗАГАЛЬНА КІЛЬКІСТЬ: |

6 |

9 |

12 |

Рідкий чавун поставляють в конвертерне відділення із стаціонарного міксера. Залежно від продуктивності цеху використовуються типові міксери місткістю:

600; 1300 і 2500 т.

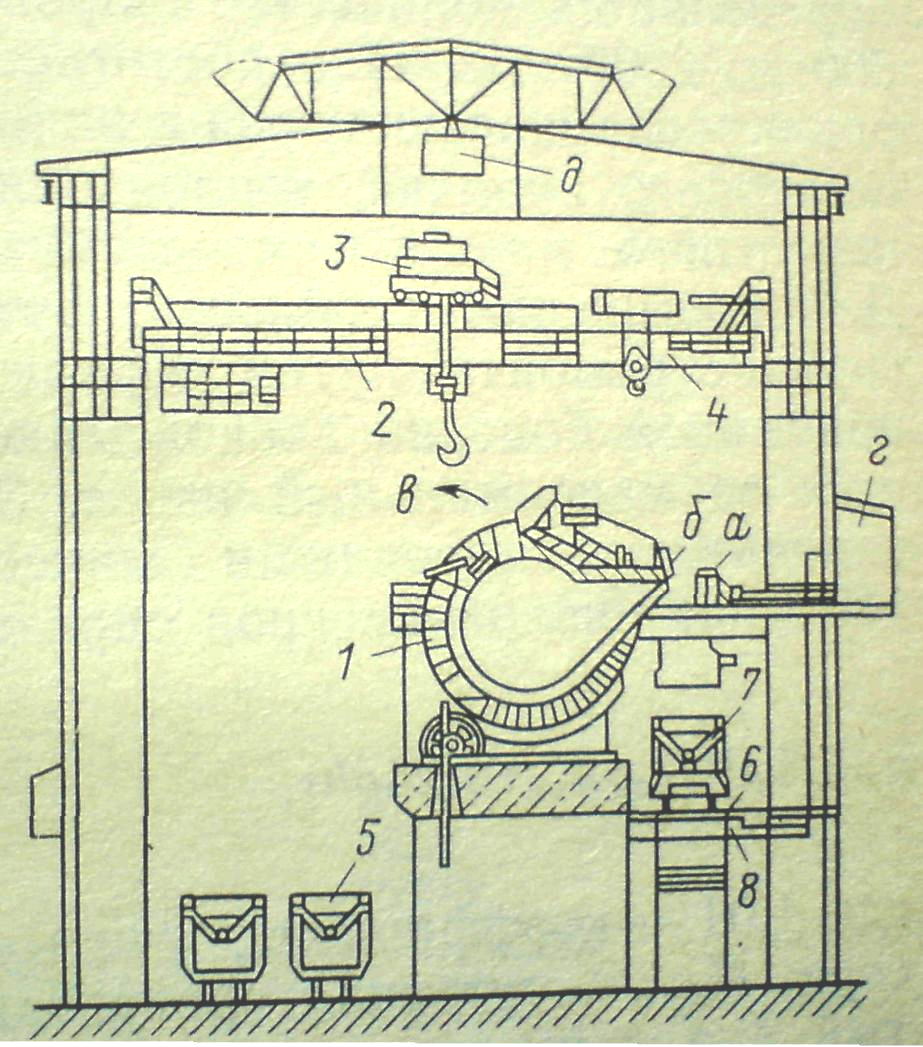

а — машина для скачувания шлаку;

б — носок для слива чувуна в піч;

в — відтвір для злива чувуна у міксер;

г — пульт управління;

д — тельфер;

1 — міксер;

2 — міст крана;

3 — тележка головного под’ема;

4 — тележка допоміжного под’ема;

5 — чавуновізні ковши із доменного цеха;

6 — вагова платформа:

7 — чувуновізні ковші:

8 — вага

Рисунок - Стаціонарний міксер, та обладнання в міксерному відділенні

Таблиця 7-Основні розміри типових міксерів

|

Ємкість |

600 |

1300 |

2500 |

|

Наружний діаметр кожуха,м |

6,3 |

7,64 |

9,4 |

|

Довжина,м |

8,27 |

10,7 |

14,07 |

Сумарна потрібна місткість міксерів може бути визначена по формулі

де Рч - коефіцієнт витрати чавуну на 1 т придатних злитків;

А - добова продуктивність цеху в придатних злитках, т;

tR - час перебування чавуну в міксері, необхідне для усереднювання його складу і температури, ч. Коливається в межах 6-9 годин;

1,01 - коефіцієнт, що враховує втрати чавуну в міксері;

η – коефіцієнт заповнення міксера чавуном. Коливається в межах 0,65-0,77.

Визначуваний коефіцієнт витрати рідкого чавуну:

де 73,5 - зміст рідкого чавуну в металошихті, % ( береться з розрахунку матеріального балансу плавки);

m - коефіцієнт виходу придатних злитків з метало завалки .

Тоді сумарна потрібна місткість міксерів складе:

При прийнятій місткості міксера Qм=1300 т кількість міксерів в цеху складає:

Пм= 3579: 1300 = 2,75

Приймаємо 3 міксери місткістю по1300 т.

Тоді середній фактичний час перебування чавуну в міксері складе

(9)

При високому розташуванні міксерів, залежно від розмірів міксера і висоти робочого майданчика висота будівлі міксерного відділення до підкранових рейок зазвичай складає 23 - 28 м, а ширина будівлі по осях колон -23 - 30 м. Загальна висота міксерного будівлі до даху складає 28 - 35 м. Довжина будівлі залежить від розмірів і кількості встановлених міксерів і зазвичай складає 40 - 75 м.

Розрахунок обладнання ковшевого прольоту

Розрахунок кількості сталерозливних ковшів

-

Оборотний підготовка ковша (очищення шиберного затвора і продувочних пробок) – 10 хв.;

-

передача ковша стальовозом в позицію випуску плавки з конвертера – 5 хв.;

РАЗОМ: 156 хвилин.

Ремонтний цикл одного сталерозливного ковша:

Повна перефутеровка (після приблизно 80 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 8 годин) – 480 хв.;

-

перефутеровка (приблизно 3 доби) – 4320 хв.;

-

сушка і нагрів (приблизно 36 годин) – 2160 хв.

РАЗОМ: 8400 хв.

Проміжний ремонт (після приблизно 40 плавок):

-

охолоджування (приблизно доба) – 1440 хв.;

-

ломка футеровки (приблизно 6 годин) – 360 хв.;

-

перефутеровка (приблизно 16 годин) – 960 хв.;

-

сушка і розігрівання (приблизно 36 годин) – 2160 хв.

РАЗОМ: 4920 хвилин.

ЗАГАЛЬНА тривалість проміжного ремонту + тривалість ремонтного циклу: 8400+(80/40-1) х4920=13320 хвилин.