ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.06.2020

Просмотров: 590

Скачиваний: 1

Рідкий чавун подають в торець завантажувального прольоту в ковшах 280 т по одних ширококолійних шляхах на нульовій відмітці.

Таблиця 14- Ємкість заливних ковшів

|

Ємкість, т |

Конвертера |

||||||

|

100…130 |

160 |

200 |

250 |

300 |

350 |

400 |

|

|

Заливного ковша |

|||||||

|

140 |

140 |

180 |

230 |

280 |

300 |

350 |

|

Совки скраповозом з шихтового відділення магнітних матеріалів передають в завантажувальний проліт. Совок піднімають зі скраповозу завантажувальним краном і завантажують брухт у конвертер в один прийом.

Для загрузки всього скрапу у конвертор достатньо одного або двох совків. Об’єм совків залежить від ємкістю конвертора, частки брухту .

Ємкість совків для брухту визначається згідно розходам і місткістю.

В ковшевому прольоті готують і ремонтують сталерозливні ковші. Для подачі матеріалів для ремонту ковшів передбачені залізничні колії. Прибирання сталі і шлаку організовано в різні від конвертера сторони: сталевоз переміщаються в на МБЛЗ по ширококолійних шляхах, самохідний шлаковоз з двома ковшами 16 м3 – до шлакової естакади по ширококолійних шляхах.

Завантаження лому здійснюють заливальними кранами, шт

приймаю 1 кран на конвертер

де А – кількість плавок за добу, пл/доб;

- заборгованість крана на одну плавку

(приймаю 14 хв.), хв/пл;

др – коефіцієнт, що враховує виконання допоміжних робіт (1,1);

b – коефіцієнт використовування крана (0,8);

1440 – кількість хвилин в добі, хв/доб.

Місткість совків для лому, м3:

де 0,240 – частка лому від маси металевої шихти;

Т – місткість конвертера, т;

q – насипна маса лому, т/м3.

Кількість совків для лому, шт

де К – коефіцієнт запасу (1,15);

24 – кількість годин в добі;

А – кількість плавок протягом доби;

tоб – тривалість циклу обороту совка 3 години.

Приймаю кількість совків – 4 шт

К

ількість

скраповозів, шт.

де А – кількість рейсів скраповозу за добу, шт/доб;

tоб – тривалість циклу обороту скраповозу, хв.

Приймаю кількість скраповозів – 1 шт.

Кількість кранів в ковшовому прольоті, шт

де А – кількість ковшів, що готуються за добу;

nп.п. і nп.р. – кількість перестановок ковша відповідно при підготовці до чергової плавки і ремонту;

nр. – кількість ковшів, ремонтованих за добу;

k – коефіцієнт виконання краном допоміжних робіт (1,2);

b – коефіцієнт використовування крана (0,8);

tп - заборгованість крана на одну перестановку ковша (4 хв.).

Приймаю кількість кранів – 1 шт.

Кількість шлакових чаш, шт

де К – коефіцієнт запасу (1,2);

А – кількість плавок за добу, пл/доб;

n1 – кількість шлакових ковшів на одну плавку, шт/пл.;

tоб – тривалість обороту шлакового ковша, год.

Приймаю кількість шлакових ковшів – 7 шт.

Кількість самохідних шлаковозів для вивозу шлаку з шлакового прольоту визначаю по тій же формулі, що і кількість шлакових ковшів. Але з урахуванням того, що на шлаковоз встановлюють два ковша, кількість шлаковозів буде 7 шт.

Розрахункові дані зведу в таблицю 15

Таблиця 15- Устаткування головної будівлі конвертерного цеху

|

№ з/п |

Найменування Робіт |

Вибране Устаткування |

Кількість |

|

|

Розр. |

Прий. |

|||

|

1 |

Заливка чавуну в конвертер |

Кран заливальний Q = 450+100/16 т |

|

3 |

|

2 |

Завантаження лому в конвертер |

Кран заливальний Q = 450+100/16 т |

0,45

|

3 |

|

3 |

Доставка лому в завантажувальне відділення |

Скраповоз

Совок V=80 м3 |

0,47

4,25 |

3

10 |

Продовження таблиці 15

|

№ з/п |

Найменування Робіт |

Вибране Устаткування |

Кількість |

|

|

Розр. |

Прий. |

|||

|

4 |

Ремонт ковшів |

Кран для перестановки ковшів |

0,49 |

2 |

|

5 |

Прибирання шлаку |

Шлаковий ківш V=16 м3 Шлаковоз |

6,8 - |

14 7 |

|

6 |

Очищення, охолоджування конвертерних газів |

Система охолоджування і очищення газів |

- |

3 |

|

7 |

Подача сипких і Феросплавів в конвертер |

Система подачі сипких матеріалів |

- |

1 |

|

8 |

Подача кисню |

Кисневі фурми з машинами переміщення |

- |

6 |

1.3 Розрахунок тривалості періодів плавки

Початкові дані.

Номінальна ємність конвертера - Q =250 т;

Питома інтенсивність продування – q = 5,5 м3/(т.хв.);

Питома витрата кисню – I = 58,6 м3/т;

Кількість працюючих конверторів в цеху - N = 2 ;

Кількість календарних діб в році – К = 308 діб.

1) Тривалість завалення скрапу приймаю рівну τскр=2 хв.

2) Тривалість заливки чавуну визначаю по рівнянню:

хв.

3) Тривалість продування визначити по рівнянню:

хв,

4) Тривалість повалки кисневого конвертера визначити по рівнянню:

хв

5) Тривалість випуску сталі визначити по рівнянню:

хв

6) Визначимо тривалість міжплавочного простою:

хв.

7) Приймаємо 5 хвилин на насення гарнісажу

8) Приймаємо 5 хвилин на продувку через днище конвертора

9) Визначимо сумарну тривалість плавки::

хв

1.4. Характеристика основних конструктивних і технологічних елементів конвертера

Корпус конвертора - зварний і має чашоподібне знімне днище.

Корпус конвертора звичайно складається з:

- верхньої конусної частини із зливним носком;

- широкої (циліндричної) частини;

- нижньої конусної частини;

- елементів фіксації днища;

- стакана випускного отвору з покриттям і кріпильними деталями;

- збірного зливного носка з кріпильними елементами.

Марка сталі, використовувана для корпусу конвертерної груші, стійка до старіння, з низьким вмістом молібдену, дозволяє експлуатувати корпус без додаткової системи охолоджування.

Використання тільки циліндричної і конічної конструкції для основної частини корпусу полегшує і знижує витрати на виробництво, тому конструкція не передбачає яких-небудь кованих шарнірних елементів сферичної форми.

Зйомне днище має чашоподібну форму, що дозволяє оптимально використовувати об'єм у рамках діаметру, що сприятливо позначається на максимізації інтенсивності реакцій. Крім того, чашоподібна форма днища забезпечує додаткове опорне натягнення футеровки, що подовжує час стійкості вогнетриву, особливо в днищі.

Нижня конусна частина і днище забезпечать надалі оптимальний діаметр ванни по відношенню до її глибини із збільшеною абсолютною глибиною ванни, яка необхідна при збільшенні частки кисню в продуванні і запланованій установці продування знизу інертним газом.

Корпус ванни підвішений на поясі конвертора за допомогою системи підвісок.

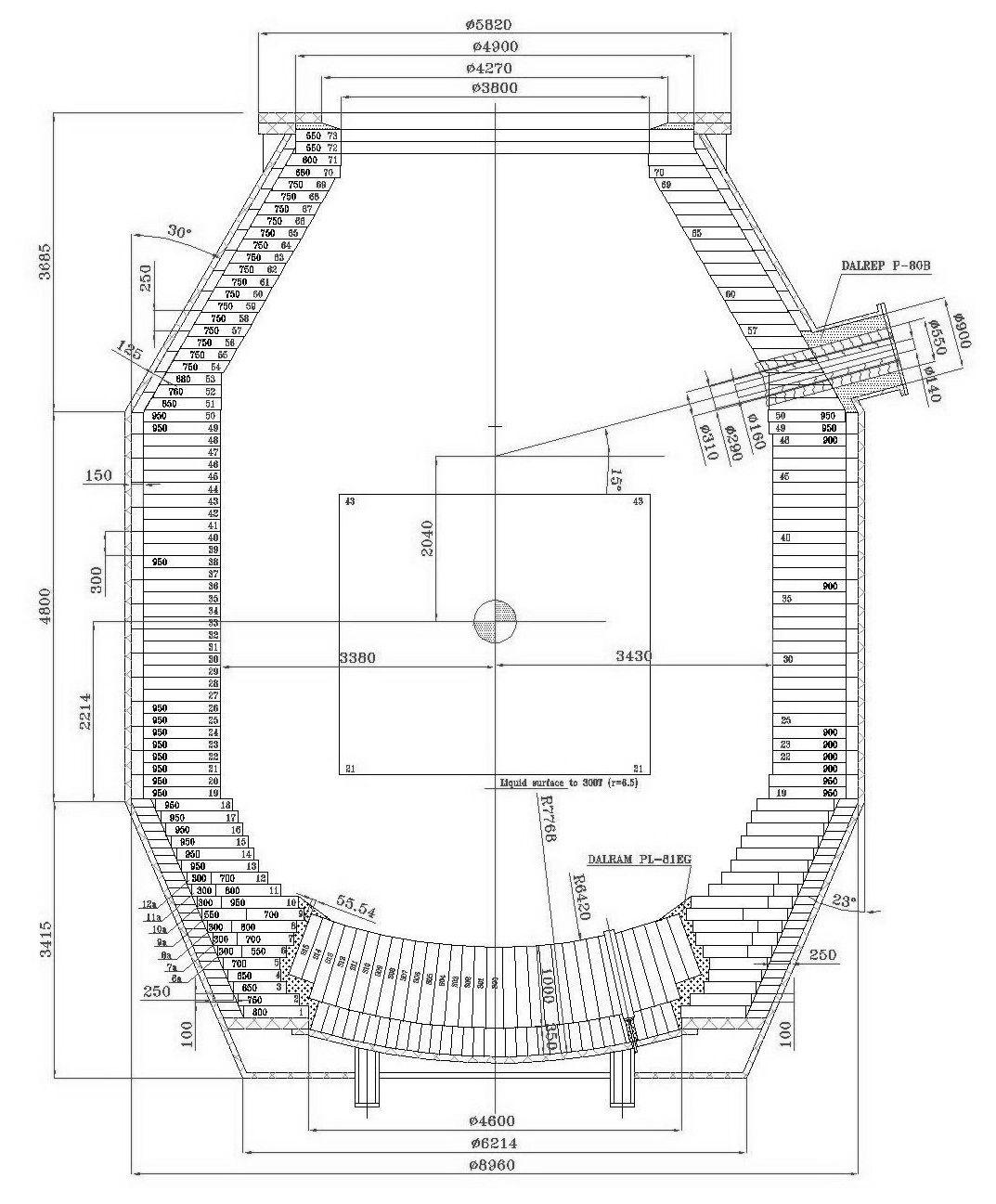

Рисунок 2 Кисневий конвертер

Верхня киснева фурма.

Фурма призначена для продування металевого агрегату киснем при виплавці стали в конверторі, фурма це труба для подачі кисню з наконечником спеціальної конструкції і водоохолоджувачем, забезпечена механізмом для підйому, опускання і заміни фурми. Охолоджування фурми повинно забезпечувати температуру охолоджувальної води, що відходить 450 С, тобто різниця температури на вході та виході не повинна перевищувати 250С,

Оброблені з механічною точністю сопла Лаваля на наконечнику кисневої фурми розроблені так, щоб забезпечити заданому потоку кисню до виходу необхідну швидкість і кращу модель розповсюдження кисню.

Рисунок 3 - Конструкція фурм для подання кисню

(При застосуванні системи продування знизу інертним газом) Система продування знизу інертним газом - розробка дослідного зразка сталеливарного процесу LD. Ця система має переваги в металургійних і експлуатаційних аспектах. Значно поліпшені кінетика процесу і реакція зневуглецювання з низьким вмістом вуглецю.

Таким чином, досягнутий дуже низький вміст вуглецю з розумним вмістом кисню, а також нижчий вміст фосфору та/або сірки. Втрати сталі в шлаку значно знижені. Експлуатаційні переваги включають м'якше продування, менше випліскування, швидше розплавлення скрапу і гомогенну сталеву ванну з легшим регулюванням температури випуску металу.

Система продування знизу дозволяє понизити газовий потік (застосовуючи відповідні продувочні елементи) до такого низького рівня (нижче 0,02 нм3/хв), що ефект перемішування може бути незначним, який бажаний у разі, коли необхідні плавки із вмістом вуглецю після продування більше 0,1%.

При застосуванні системи продування знизу інертним газом розглядають три робочі режими:

Продування. Цей робочий режим застосовують для нормальної роботи конвертера (тобто під час і після продування киснем). Система продування знизу працює в керованому циклічному режимі, заснованому на заздалегідь встановлюваній загальній швидкості потоку в межах 0.02-0.08 нм3/хв. Тип газу, що продувається, залежить від металургійних вимог.

Утримання ванни. Цей робочий режим використовується для очищення продувочних елементів, щоб запобігти проникненню в них рідкої сталі (завантаження, відбір проб, випуск плавки і т.д.).

Для утримання ванни швидкість потоку газу встановлюють приблизно 0,02 нм3/хв.

Охолоджування. Цей робочий режим застосовують в періоди відключення, розігрівання і вичікування конвертера і використовується для того, щоб охолодити продувочні елементи, встановлюючи мінімальний газовий потік на обмежені періоди часу (під час періодів охолоджування в конверторі не залишається рідкої сталі).

При охолоджуванні швидкість потоку буде знижена приблизно до 0,013 нм3/хв.

Для всіх робочих режимів можуть використовуватися аргон або азот.

Для робочого режиму продування використання аргону замість азоту визначається відповідно до металургійних вимог якості вироблюваної сталі.

Перемикання від аргону до азоту і назад під час роботи (сталь в конвертері) виробляється без втрат тиску відносно швидкості газового потоку.

Система продування знизу інертним газом розроблена з врахуванням мінімального газового потоку приблизно 0,08 нм3/хв.

Ця конструкція дозволяє виробництво марок сталі з кінцевим вмістом вуглецю <0,02 % із застосуванням пост-продування.

Система очищення конвертерних газів

Характеристика запиленості газів, що відходять

Склад і кількість газів, що відходять, залежать від способу відведення(з допалюванням або без допалювання) і конструкції охолоджувача газів.

Питома витрата газів для різного складу шихти і флюсів знаходиться в межах 70—90 м3/т сталі. Залежно від інтенсивності продування киснем питомі викиди складають від 13 до 25 кг/т при подачі руди, а при подачі руди і лому 21 — 32 кг/т.

Дисперсний склад пилу також залежить від інтенсивності продування. При збільшенні подачі кисню від 3 до 6 м3/(т*хв) кількість крупної фракції збільшується удвічі.

Дисперсний склад пилу перед газоочисткою при повному допалюванні приведений в таблиці 16

Таблиця 16 - Дисперсний склад пилу перед газоочисткою при

повному допалюванні

|

Період продування, хв |

Вміст фракцій, мкм, % (по масі) |

|||

|

0-3 |

3-60 |

60-250 |

>250 |

|

|

1-5 |

60 |

15 |

15 5 |

10 |

|

8-14 |

82 86 |

3 |

5 |

10 |

|

18-22 |

|

5,5 |

|

3,5 |

Спосіб відведення – з повним допалюванням або без допалювання – практично не позначається на складі пилу.

Щільність пилу близько 4,0 г/см3, Основна маса пилу перед газоочисткою при повному допалюванні складається з Fe2O3, а при частковому допалюванні – з FeO. Середня концентрація пилу в конвертерних газах складає 150 – 350 г/м3.

При будь-якому способі відведення і охолоджування газів газоочистка повинна забезпечити очищення настільки, щоб при викиді газів в атмосферу в приземному шарі концентрація пилу не перевищувала санітарну норму.

Вміст СО в газах, що відходять, при відведенні їх по схемі з повним допалюванням не перевищує 5 %, при відведенні по схемі без допалювання – більше 85%.

Через високу ймовірність утворення вибухонебезпечних концентрацій газу близько 80 % всіх киснево-конвертерних цехів обладнані схемами мокрої газоочистки.

Першим ступенем газоочистки мокрого або сухого типу, як правило, є скруберний охолоджувач – порожнистий циліндр з бункером внизу і форсунками по висоті. Вони широко застосовуються при температурі газів перед апаратом 600 – 700 ºС, а в деяких випадках і 1200 – 1400 °С. В процесі охолоджування газів одночасно йде і осадження пилу крупної фракції.

Залежно від кількості води, що йде на охолодження, скрубери діляться на водяні і випарні. Водяні скрубери виконуються по протиточній і прямоточній схемі. Роль прямоточного скрубера іноді виконує похила частина газовідвідного тракту, у верхній частині якого виробляється подача води. Газ і вода рухаються в одному напрямі. Температура води в такого роду скруберах завжди нижче за температуру газів. Інтенсивність зрошування до 5 – 8 кг/м3, швидкість газів 12 – 20 м/с, температура газів на виході до 60 – 80 ºС.

У протиточних вертикальних циліндрових скруберах швидкість газів приймають 1,5 – 2 м/с. Залежно від температури газу на вході скрубер може бути футерований чи ні. Наприклад, гази після радіаційного котла - охолоджувача можуть поступати при температурі 1100 – 1300 °С, а це вимагає захисту металу футеровкою.

2 Спеціальна частина

2.1 Характеристика виплавляємої сталі в кисневому конверторі.

Таблиця 17. Марка сталі

|

Сталь |

|

C |

Mn |

Si |

S |

P |

|

1008 |

Min |

0,13 |

0,7 |

0,15 |

0,040 |

0,04 |

|

Max |

0,18 |

1,40 |

0,30 |

Її призначення:

Сталь конструкційна вуглецева якісна. Використовується при виготовленні прокладок, шайб, вилок, труб, а також деталей, що зазнають хіміко-термичної обробки — втулок, проушин, тягів.

2.2 Розробка технології виплавки сталі в конверторі

Конвертер нахиляється для завалення, випуску сталі і шлаку.

Шихта звичайно складається з рідкого чавуну, скрапу, чушкового чавуну і добавок.

Залізняк додається як охолоджувач.

Особливість вибраного конвертерного процесу виробництва сталі полягає у тому, що тепло, що виділяється в результаті реакції кисню з різними елементами шихти, є єдиним джерелом енергії для доведення металу до бажаного хімічного складу і температури.

Послідовність технологічних операцій для виробництва окремої плавки схожа у всіх сталеплавильних цехах, незалежно від устаткування і об'єму плавки.

За «цикл» плавки приймають час виплавки металу в конверторі.

Завантаження конвертера

Остаточна вага скрапу визначається на шихтовому дворі при завантаженні лотка. Скрап доставляється в лотках ємкістю 60 м3 з шихтового відділення в сталеплавильний цех, де він завантажується в конвертер за допомогою крана завалення.

Таблиця 18- Хімічний склад скрапу

|

Доля скрапу |

C |

Mn |

Si |

S |

P |

|

25% |

0,33 |

0,54 |

0,43 |

0,030 |

0,026 |

Як основний шлакоутворюючий матеріал застосовується вапно марки ІС-1, ІСД-1 першого гатунку за ТУ У 26.5-00193714-042-2001