Добавлен: 15.11.2018

Просмотров: 1997

Скачиваний: 28

Определение скорости резания. По нормативам определяем скорость резания для стали 10 с пределом прочности σ в = 330 МПа.

При развертывании отверстия Ø 10 мм H12 на глубину L=30 мм разверткой из стали P9 с подачей по паспорту станка равна 0,36 мм/об, величина скорости резания v = 25 мм/мин.

Частоту вращения шпинделя определяем по формуле

n

=

(7),

(7),

где

- постоянная 3,14,

- постоянная 3,14,

v-величина скорости резания.

D-диаметр сверла

n

=

=

815 об/мин

=

815 об/мин

По паспорту станка выбираем ближайшую частоту вращения п = 960 об/мин.

Определяем фактическую скорость резания

v

=

(8),

(8),

где

- постоянная 3,14,

- постоянная 3,14,

D- диаметр сверла,

n-частота вращения шпинделя.

v

= =

30 м/мин.

=

30 м/мин.

Определение основного (технологического) времени.

Основное (технологическое) время определяется по формуле

Tо

= =

=

(9),

(9),

гдеL — глубина обрабатываемого отверстия, мм;

l

1, —

длина врезания и перебега сверла, мм

(L1

устанавливается по нормативам для

сверла Ø 10 мм; l 1

= 325 мм);

—

длина врезания и перебега сверла, мм

(L1

устанавливается по нормативам для

сверла Ø 10 мм; l 1

= 325 мм);

i — число рабочих ходов.

Tо=

=

0.9 мин.

=

0.9 мин.

Таблица 1 – Режимы резания для каждого технологического перехода

|

Названиетехнологического перехода |

Матер. инстр. |

L,мм |

S,мм/об |

V,м/мин |

n,об/мин |

Tо,мин. |

|

Сверление |

Р6М5 |

10 |

0,28 |

28 |

774 |

1,4 |

|

Развёртывание |

P9 |

10 |

0,62 |

30 |

815 |

0.9 |

Следовательно выбирается вертикально-сверлильный станок модели 2Н118 со следующими параметрами:

|

- наибольший условный диаметр сверления в стали, мм |

18 |

|

|

|

- рабочая поверхность стола, мм |

320 |

|

|

|

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола, мм |

650 |

|

|

|

- вылет шпинделя, мм |

200 |

||

|

- наибольшее вертикальное перемещение сверлильной головки. |

300 |

||

|

- конус Морзе отверстия шпинделя, мм |

2 |

||

|

- число скоростей шпинделя |

9 |

||

|

- частота вращения шпинделя, об/мин |

180-2800 |

||

|

- подача шпинделя (револьверной головки), мм/об |

Автоматическая |

||

|

- мощность электродвигателя привода главного движения, кВт |

1,5 |

||

|

- габаритные размеры: длина, мм ширина, мм высота, мм |

870 590 2080 |

||

|

- масса, кг …… |

450 |

||

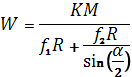

2.7 Расчет усилия зажима

2.7.1 Расчет усилия зажима с помощью тисков.

Приложенные к заготовке силы должны предотвратить возможный отрыв заготовки, сдвиг или поворот ее под действием сил резания и обеспечить надежное закрепление заготовки в течение всего времени обработки.

Весь дальнейший расчет проводится для операции – сверление, так как на данном технологическом переходе возникают большие силы резания, чем при развертывании.

,

(10)

,

(10)

где:

Мкр–крутящий

момент при сверлении, Мкр=6,4

Н м;

м;

f – коэффициент трения на рабочей поверхности зажима,

f =0,2;

r – расстояние от точки приложения силы до осевой линии обрабатываемого отверстия,

r =20 мм;

P – осевая сила,

Р=1932 Н.

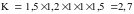

К – коэффициент запаса, который находится по формуле

(11)

(11)

гдеK0 - гарантированный коэффициент запаса,

K0=1,5;

-

поправочный коэффициент, учитывающий

вид поверхности детали,

-

поправочный коэффициент, учитывающий

вид поверхности детали,

К =

1,2;

=

1,2;

-

поправочный коэффициент, учитывающий

увеличение силы резания при затуплении

режущего инструмента,

-

поправочный коэффициент, учитывающий

увеличение силы резания при затуплении

режущего инструмента,

К =

1,2;

=

1,2;

-

поправочный коэффициент, учитывающий

увеличение силы резания при обработке

прерывистых поверхностей детали (в

данном случае отсутствует);

-

поправочный коэффициент, учитывающий

увеличение силы резания при обработке

прерывистых поверхностей детали (в

данном случае отсутствует);

K4поправочный коэффициент, учитывающий непостоянство силы зажима, развиваемой силовым приводом приспособления,

K4= 1;

K5 - поправочный коэффициент, учитывающий степень удобства расположения рукоятки в ручных зажимных устройствах (в данном случае отсутствует);

К6поправочный коэффициент, учитывающий неопределенность места контакта заготовки с опорными элементами, имеющими большую опорную поверхность,

К6= 1,5.

Тогда коэффициент запаса по формуле (11) будет равен

.

.

Так как значение коэффициента запаса К больше 2,5, то согласно ГОСТ 12.2.029 – 88 принимается полученное значение 2,7.

Подставляя все значения в формулу (10), получим

.

w=

-1932=2388H

-1932=2388H

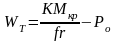

2.7.2 Расчет силы закрепления заготовки с помощью прижимов.

Рассчитываем для станочных плиточных прижимов.

W

=

,

(12)

,

(12)

где М – крутящий момент на сверле;

n – число одновременно работающих сверл;

f – коэффициент трения на рабочих поверхностях зажимов, для гладких поверхностей

f = 0,25;

k – коэффициент запаса.

D - диаметра сверла.

W= = 1024

* 2.7 =

2764H

= 1024

* 2.7 =

2764H

Сведем в таблицу полученные значения:

Таблица 3 - полученные значения.

|

Наименование |

Требуемое значение,Wт. |

Действительное значение,Wд. |

|

|

Прижимы |

Тиски |

||

|

Сила зажима (Н) |

1524 Н |

2764Н |

2388 Н |

Приспособление тиски обеспечивает необходимую силу зажима заготовки, так как действительная сила зажима Wд = 2388 Н больше требуемой Wт = 1524 Н. Следовательно выбираем тиски так как в детали «фланец» 4 отверстия и будет проще зажимать заготовку в тисках чем в прижимах это скажется на технологичном времени изготовлении детали.

2.8 Расчет приспособления на точность

2.8.1 Расчет приспособления на точность. тиски

Расчет приспособления на точность ведется согласно рекомендациям источника [6].

Под точностью приспособления понимается свойства его конструкции обеспечивать в процессе эксплуатации заданную точность обрабатываемой детали.

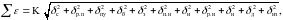

Заданная точность обрабатываемой детали будет обеспечена, если суммарная погрешность обработки не превышает допуск на удерживаемый при операции размер, то есть должно соблюдаться следующее условие:

∑ε < ТН, (24)

где ∑ε – суммарная погрешность обработки;

ТН – допуск на координирующей размер, который связывает опорную базу заготовки с осью обрабатываемого отверстия (20±0,1) ТН = 0,2 мм.

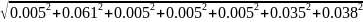

Суммарная погрешность обработки является следствием различных факторов и определяется по следующей формуле

(25)

(25)

где

-

погрешность совокупного влияния

отклонения от перпендикулярности

рабочей поверхности стола станка к оси

вращения шпинделя

-

погрешность совокупного влияния

отклонения от перпендикулярности

рабочей поверхности стола станка к оси

вращения шпинделя

и отклонения

и отклонения

от

перпендикулярности перемещения гильзы

шпинделя рабочей поверхности стола

станка

(ввиду

малой длины отверстия данными погрешностями

можно пренебречь);

(ввиду

малой длины отверстия данными погрешностями

можно пренебречь);

-

погрешность расположения приспособления

на станке. В нашем случае

-

погрешность расположения приспособления

на станке. В нашем случае

=0,

так как совмещение оси сверла с осью

кондукторной втулки достигается путем

настройки;

=0,

так как совмещение оси сверла с осью

кондукторной втулки достигается путем

настройки;

δп.у. – погрешность расположения установочных поверхностей относительно поверхностей, которыми приспособление ориентируется на станке, зависит от отклонений относительного расположения установочных элементов. Для приспособлений допуск обычно в 2…4 раза меньше, чем на соответствующий размер заготовки. В нашем случае это погрешность вызванная отклонением от параллельности установочной поверхности стакана относительно поверхности корпуса кондуктора, поэтому примем δп.у. = 0,005 мм;

-

погрешность базирования исходной базы

заготовки в приспособлении. Определяется

величиной максимального зазора между

установочной поверхностью заготовки

выполненной по Н7 и установочной

поверхностью в пальце по g6,

тогда

-

погрешность базирования исходной базы

заготовки в приспособлении. Определяется

величиной максимального зазора между

установочной поверхностью заготовки

выполненной по Н7 и установочной

поверхностью в пальце по g6,

тогда

=

= =0,061

мм;

=0,061

мм;

-

погрешность, вызываемая закреплением

заготовки в приспособлении,

-

погрешность, вызываемая закреплением

заготовки в приспособлении,

=

0,005- из опыта эксплуатации аналогичных

приспособлений;

=

0,005- из опыта эксплуатации аналогичных

приспособлений;

-

погрешность расположения направляющих

элементов относительно опорных элементов

приспособления. В нашем случае является

суммой действия трех факторов:

-

погрешность расположения направляющих

элементов относительно опорных элементов

приспособления. В нашем случае является

суммой действия трех факторов:

-

погрешность размера от установочной

базы заготовки до оси сменной втулки,

уменьшенная в 2…4 раза на допуск этого

размера,

-

погрешность размера от установочной

базы заготовки до оси сменной втулки,

уменьшенная в 2…4 раза на допуск этого

размера,

=0,005

мм;

=0,005

мм;

-

погрешность, связанная с биением

внутреннего диаметра быстросменной

втулки относительно наружного,

-

погрешность, связанная с биением

внутреннего диаметра быстросменной

втулки относительно наружного,

=0,005 мм;

=0,005 мм;

-

погрешность, возникающая вследствие

зазора между быстросменной и постоянной

втулками, определяется максимальной

его величиной

-

погрешность, возникающая вследствие

зазора между быстросменной и постоянной

втулками, определяется максимальной

его величиной

=0,018+0,017=0,035

мм, следовательно,

=0,018+0,017=0,035

мм, следовательно,

=0,054

мм;

=0,054

мм;

δи. – погрешность инструмента, порождаемая погрешностью его изготовления, учитывается только в том случае, когда размеры и профиль инструмента переносятся на деталь (копируется). Устраняется настройкой станка или инструмента на заданный размер, δи. = 0;

Погрешности

и

и

определяются одной и той же величиной

– зазором между втулкой и сверлом, так

как положение на столе станка приспособлению

придается при настройке путем совмещения

оси сверла с осью кондукторной втулки.

При расчете следует учитывать какую-то

одну из этих погрешностей, например,

погрешность

определяются одной и той же величиной

– зазором между втулкой и сверлом, так

как положение на столе станка приспособлению

придается при настройке путем совмещения

оси сверла с осью кондукторной втулки.

При расчете следует учитывать какую-то

одну из этих погрешностей, например,

погрешность

.

Определим максимальный зазор

.

Определим максимальный зазор

между втулкой и сверлом. Отверстие

диаметром 10Н12

обрабатывается за два перехода: сверление

до диаметра 9.5Н12

и

развертывание на окончательный размер.

Диаметр в быстросменной втулке

между втулкой и сверлом. Отверстие

диаметром 10Н12

обрабатывается за два перехода: сверление

до диаметра 9.5Н12

и

развертывание на окончательный размер.

Диаметр в быстросменной втулке

.

Максимальный зазор между втулкой и

разверткой будет составлять:

.

Максимальный зазор между втулкой и

разверткой будет составлять:

=0,023+0,015=0,038

мм, следовательно

=0,023+0,015=0,038

мм, следовательно

=0,038;

=0,038;

-

погрешность, возникающая вследствие

деформации технологической системы, в

нашем случае

-

погрешность, возникающая вследствие

деформации технологической системы, в

нашем случае

=

0;

=

0;

-

погрешность, вызываемая износом режущего

инструмента, можно пренебречь данной

погрешностью, потому что она практически

не влияет на выдерживаемый размер

-

погрешность, вызываемая износом режущего

инструмента, можно пренебречь данной

погрешностью, потому что она практически

не влияет на выдерживаемый размер

=

0;

=

0;

К – коэффициент, учитывающий закон распределения составляющих погрешностей, К = 1,1.

Суммарная составляющая погрешности будет следующая:

∑ɛ =0.179

мм.

=0.179

мм.

Результирующая погрешность меньше допуска на координирующий размер, то есть

∑ε = 0,179 мм < ТН =0,2 мм.

Следовательно, приспособление будет обеспечивать заданную точность.

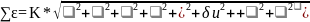

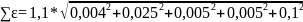

2.8.2 Расчет на точность с применением прижимов.

(17)

(17)

где

-

погрешность совокупного влияния

отклонения от перпендикулярности

рабочей поверхности стола станка к оси

вращения шпинделя

-

погрешность совокупного влияния

отклонения от перпендикулярности

рабочей поверхности стола станка к оси

вращения шпинделя

и отклонения от перпендикулярности

перемещения гильзы шпинделя рабочей

поверхности стола станка

и отклонения от перпендикулярности

перемещения гильзы шпинделя рабочей

поверхности стола станка

(ввиду

малой длины отверстия данными погрешностями

можно пренебречь);

(ввиду

малой длины отверстия данными погрешностями

можно пренебречь);

δп.у. – погрешность расположения установочных поверхностей относительно поверхностей, которыми приспособление ориентируется на станке, зависит от отклонений относительного расположения установочных элементов. Для приспособлений допуск обычно в 2…4 раза меньше, чем на соответствующий размер заготовки. В нашем случае это погрешность вызванная отклонением от параллельности установочной поверхности стакана относительно поверхности корпуса тисков, поэтому примем

δп.у. = 0,004 мм;

-

погрешность базирования исходной базы

заготовки в приспособлении. Определяется

величиной максимального зазора между

установочной поверхностью заготовки

выполненной по Н12 и установочной

поверхностью в пальце по g6, тогда

-

погрешность базирования исходной базы

заготовки в приспособлении. Определяется

величиной максимального зазора между

установочной поверхностью заготовки

выполненной по Н12 и установочной

поверхностью в пальце по g6, тогда

=

= =0,025

мм;

=0,025

мм;

-

погрешность, вызываемая закреплением

заготовки в приспособлении, из опыта

эксплуатации аналогичных приспособлений

принимаем;

-

погрешность, вызываемая закреплением

заготовки в приспособлении, из опыта

эксплуатации аналогичных приспособлений

принимаем;

=

0,005

=

0,005

-

погрешность расположения направляющих

элементов относительно опорных элементов

приспособления. В нашем случае является

суммой действия трех факторов:

-

погрешность расположения направляющих

элементов относительно опорных элементов

приспособления. В нашем случае является

суммой действия трех факторов:

-

погрешность размера от установочной

базы заготовки, уменьшенная в 2…4 раза

на допуск этого размера,

-

погрешность размера от установочной

базы заготовки, уменьшенная в 2…4 раза

на допуск этого размера,

=0,005

мм;

=0,005

мм;

δи – погрешность инструмента, порождаемая погрешностью его изготовления, учитывается только в том случае, когда размеры и профиль инструмента переносятся на деталь (копируется). Устраняется настройкой станка или инструмента на заданный размер,

δи. = 0;

-

погрешность определяется величиной

просадки центров, следовательно

-

погрешность определяется величиной

просадки центров, следовательно =0,1;

=0,1;

-

погрешность, возникающая вследствие

деформации технологической системы, в

нашем случае

-

погрешность, возникающая вследствие

деформации технологической системы, в

нашем случае

=

0;

=

0;

-

погрешность, вызываемая износом режущего

инструмента, можно пренебречь данной

погрешностью, потому что она практически

не влияет на выдерживаемый размер

-

погрешность, вызываемая износом режущего

инструмента, можно пренебречь данной

погрешностью, потому что она практически

не влияет на выдерживаемый размер

=

0;

=

0;

К – коэффициент, учитывающий закон распределения составляющих погрешностей,

К = 1,1.

Суммарная составляющая погрешности будет следующая:

∑ε = 0,119мм.

Результирующая погрешность меньше допуска на координирующий размер, то есть

∑ε = 0,119 мм < ТН =0,20 мм.

Таблица 4 - полученные значения.

|

Наименование |

Допуск, ТН |

Рассчитанное значение, ∑ε. |

|

|

Прижимы |

Тиски |

||

|

Точность (мм) |

0,200 мм |

0,119 мм |

0,179 мм |

Приспособление тиски обеспечивает нам необходимую точность при изготовлении детали, так как рассчитанная погрешность не превышает допуска изготовления. ТН =0,20 мм.> ∑εт = 0,179 мм.

2.9 Описание, служебное назначение и принцип действия приспособления.

2.9.1 Описание, служебное назначение и принцип действия тисков.

Приспособление применяется для обработки 4-х отверстий диаметром 10Н12 мм в детали «Фланец» в единичном производстве.

Протерев насухо основание тисков, их устанавливают на стол станка. До установки надо ввести в средний паз стола два сухаря, которые входят в продольный паз тисков. Если тиски надо закрепить поперек стола, то сухари вставляют в поперечный паз тисков.

Затем вставляют в пазы стола прижимные болты с шайбами и гайками и закрепляют тиски болтами, используя имеющиеся в плите тисков прорези для болтов. При завинчивании гаек прижимных болтов надо завертывать их попеременно, так как полная затяжка гаек сначала с одной стороны, а затем с другой не обеспечивает правильной установки тисков.

Для

закрепления заготовки в тисках надо

развести губки на ширину несколько

больше ширины заготовки, протереть

насухо губки и дно тисков. Если заготовка

по высоте меньше высоты губок тисков,

следует взять одну или две стальные

подкладки с правильно обработанными

параллельными плоскостями, протереть

и положить между губками на направляющие

тисков.

Установленная на подкладки

заготовка должна быть выше губок тисков

примерно на 10—15 мм. Положив заготовку

в тиски на подкладку, надо поворотом

рукоятки тисков зажать ее и, обстукивая

ударами медного или латунного молотка,

удостовериться в надежном закреплении.

При неплотном прилегании заготовки ее

следует еще осадить ударами молотка и

дополнительно закрепить. На рис. 7, а

- показана заготовка, установленная на

одной, б - на двух параллельных подкладках.

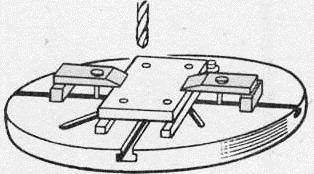

Рисунок 7- установка заготовки в тисках.

а- на одной подкладке

б- на двух подкладках

2.9.2 Описание, служебное назначение и принцип действия прижимов.

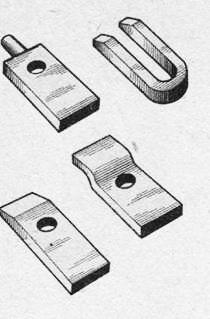

Крепежные прихваты применяют четырех видов: пальцевые, вилкообразные, плиточные и изогнутые. Для надежного крепления небольших деталей достаточно одного прихвата, а для больших деталей требуется два или несколько прихватов.

Рисунок 8- крепёжные прихваты.

Протерев насухо плиточные прижимы, заготовку и подкладку, их устанавливают на стол станка. Затем в столах всех сверлильных станков имеются Т-образные пазы, в которые вставляются прижимные болты с шайбами и гайками.