ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.07.2020

Просмотров: 1280

Скачиваний: 6

СОДЕРЖАНИЕ

1.1 Описание работы роботизированного технологического комплекса

1.2 Выбор компоновки ПР по условиям точности и быстродействия

ПР и построенные на их основе роботизированные комплексы

являются перспективным средством комплексной автоматизации

производственных процессов. Применение роботов позволяет существенно

повысить производительность труда, эффективность действующего и

проектируемого оборудования, а также избавить человека от монотонных,

физически тяжелых и вредных для здоровья работ.

Использование роботов для замены рабочих на выполнении низко

квалифицированных, тяжелый операций – одна из возможностей перевода

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

.

Координаты точки загрузки на станке №3 следующие:

,

,

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

,

,

м.

Находим угловую и линейную погрешности позиционирования

,

,

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

.

Координаты точки подачи заготовок следующие:

,

,

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

,

,

.

Находим угловую и линейную погрешности позиционирования

,

,

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

,

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

.

Координаты точки приема готовых деталей следующие:

;

;

.

Из условий совпадения положения схвата робота с положением точки загрузки станка получим систему уравнений, используя выражение (1.8):

Решая данную систему уравнений, находим значение обобщенных координат:

,

,

.

Находим угловую и линейную погрешности позиционирования, используя выражение (1.9):

,

,

.

Подставляя найденные значения в полученные выражения для ошибок позиционирования, используя выражение (1.9), получим:

Модуль максимальной ошибки позиционирования, используя выражение (1.3):

.

Средняя ошибка позиционирования при обслуживании участка роботом данной компоновки, используя выражение (1.4):

.

Время перемещения схвата робота по координатам определяется по формуле (1.5): t = (16,7/0,8) + (250*2/90) = 26,5 c

Полное время tп обслуживания участка t = 26,5 + (11,4/0,8) = 40,75

В таблице 1 приведены результаты расчетов

Таблица 1 – Результаты расчетов

|

Компоновка робота |

Компоновка 1) |

Компоновка 2) |

Компоновка 3) |

|

ρ1, мм |

1,086 |

1,086 |

1,219 |

|

ρ2, мм |

1,397 |

1,018 |

1,335 |

|

ρ3, мм |

0,911 |

0,467 |

1,437 |

|

ρ4, мм |

1,47 |

1,456 |

1,486 |

|

ρ5, мм |

0,583 |

0,583 |

0,847 |

|

ρср, мм. |

1,089 |

0,922 |

1,264 |

|

Время перемещения схвата, с |

37,35 |

40,2 |

40,75 |

Проанализировав полученные результаты расчета, можно сделать вывод, что с точки зрения точности позиционирования и уровня быстродействия наиболее удачными являются первый и второй вариант компоновки робота, т.к. третья компоновка уступает первой и второй компоновкам по этим двум параметрам. На основе практического опыта в учебном процессе я выбираю первую компоновку для проектирования, потому что я уже имел дело с роботами, имеющими первый тип компоновки, а также располагаю необходимой информацией о них.

1.3 Анализ конструкции портальных промышленных роботов

Рассмотрим промышленных роботов, имеющих выбранную компоновочную схему: МА160П.51.01, М20Ц.48.01, РПМ 25.02, М40П.05.01.

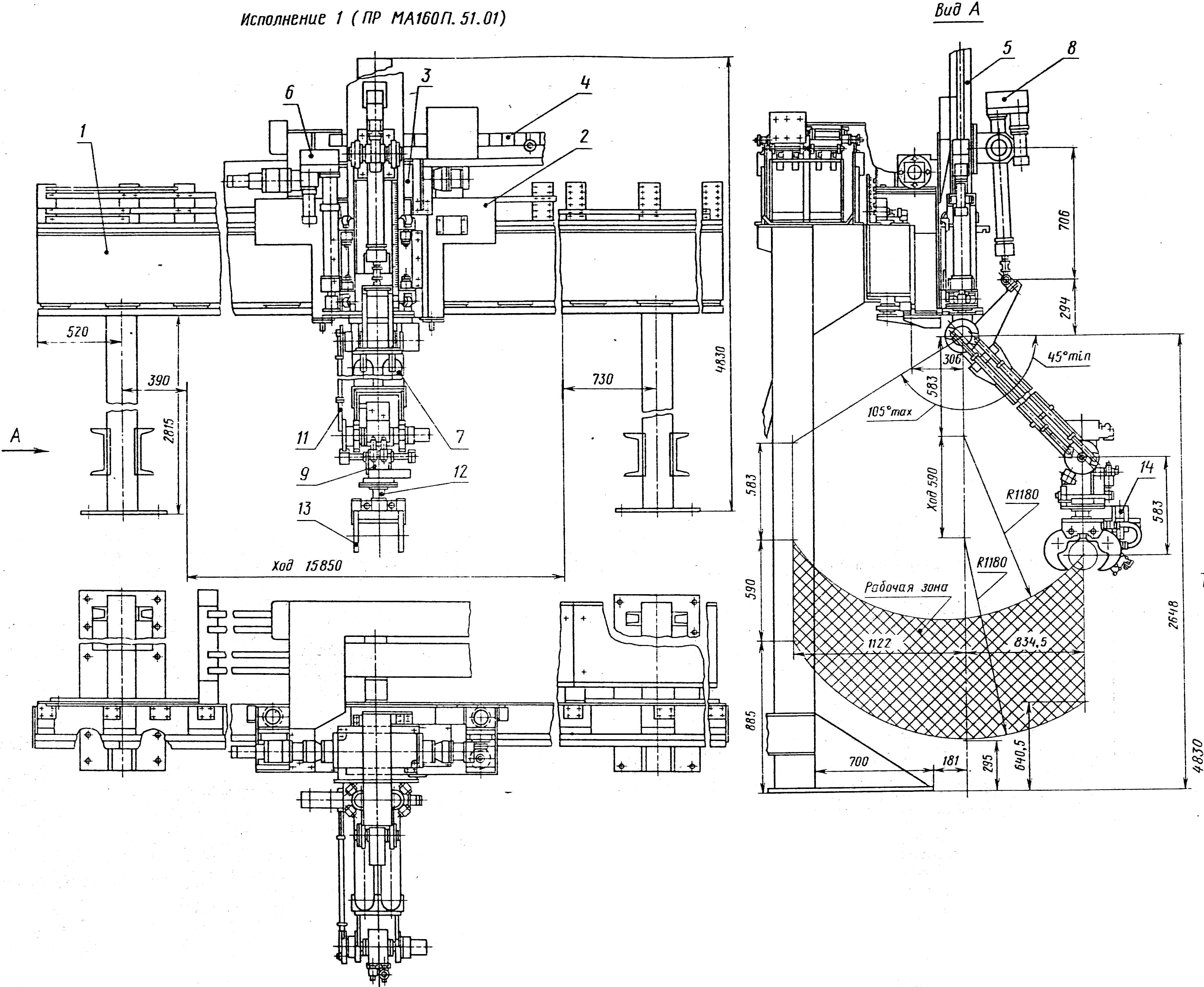

1.3.1 Конструкция промышленного робота МА160П.51.01

Промышленные роботы типа МА160П агрегатной конструкции предназначены для обслуживания металлорежущих станков и гибких автоматических комплексов, состоящих из группы станков для обработки деталей типа тел вращения. Промышленный робот типа МА160П позволяют выполнять все необходимые для обслуживания станков операции: взятие заготовки из накопителя и снятие обработанной на станке детали, транспортирование заготовки и детали к станкам и накопителям, установку заготовки на станке и детали в свободной ячейке приемной тары накопителя.

Рисунок 4 – Промышленный робот МА160П.51.01

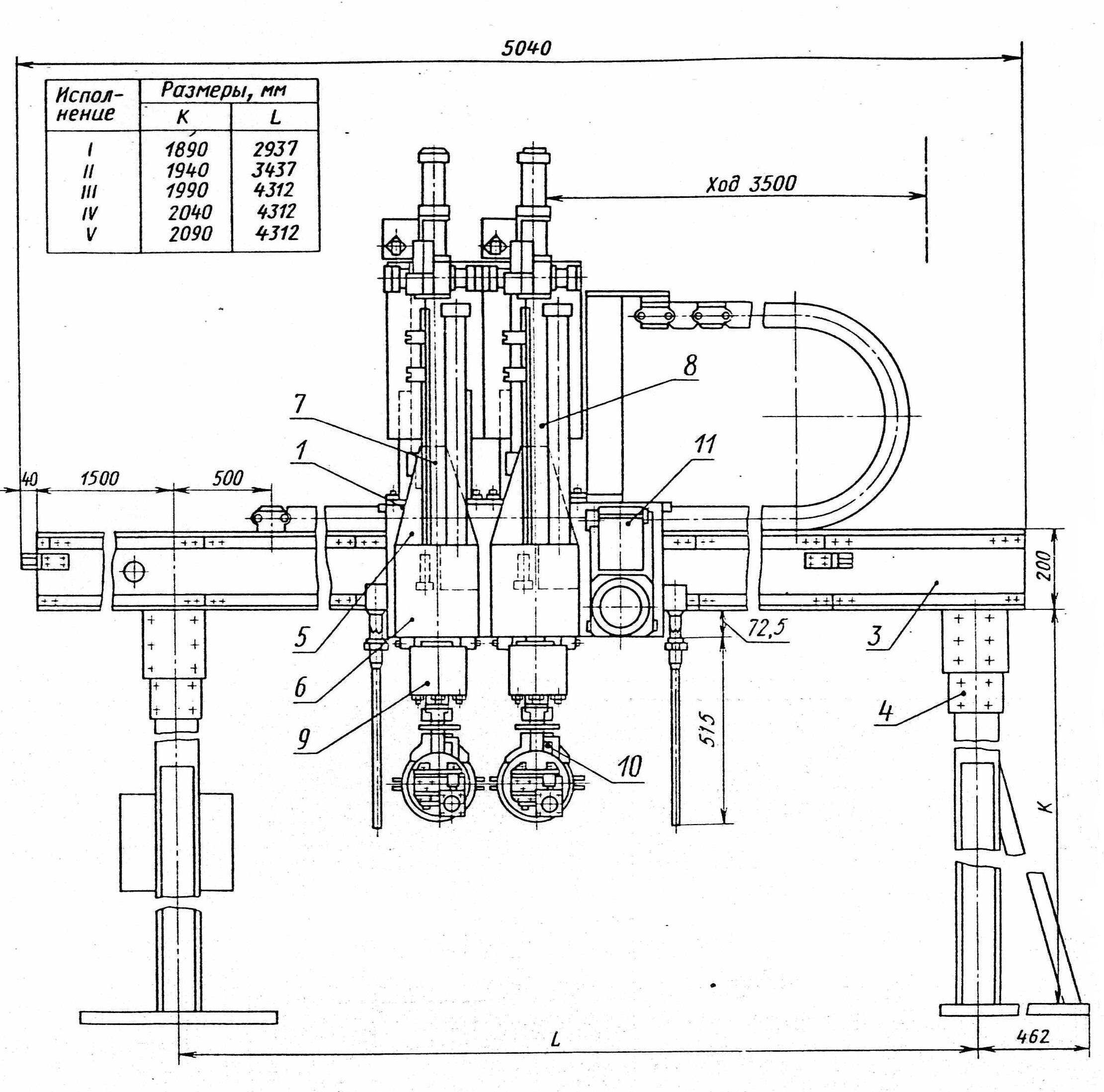

1.3.2 Конструкция промышленного робота М20Ц.48.01

Специализированный промышленный робот М20Ц.48.01 предназначен для выполнения загрузочно-разгрузочных операций при обслуживании станков (прежде всего токарно-револьверных), в том числе и с ЧПУ. Промышленный робот приспособлен для работы с накопителями заготовок и деталей, уложенных в приспособлении-спутнике в ориентированном виде (при горизонтальном расположении оси). Типовые детали – короткие тела вращения (типа фланцев) диаметром от 40 до 160 мм и высотой до 100 мм.

Рисунок 5 - Промышленный робот М20Ц.48.01

1.3.3 Конструкция промышленного робота РПМ 25.02

Промышленные роботы модульной конструкции типа РПМ 25 предназначены для автоматизации различных технологических операций: механосборочного, кузнечно-прессового, литейного и других видов производств в машиностроении. Роботы данного типа можно использовать для загрузки и разгрузки технологических машин (например, металлорежущих станков), приспособлений межоперационного транспортирования и складирования заготовок и деталей, выполнения сварочных, разрезных, сборочных и других операций.

Рисунок 6 – Промышленный робот РПМ 25.02

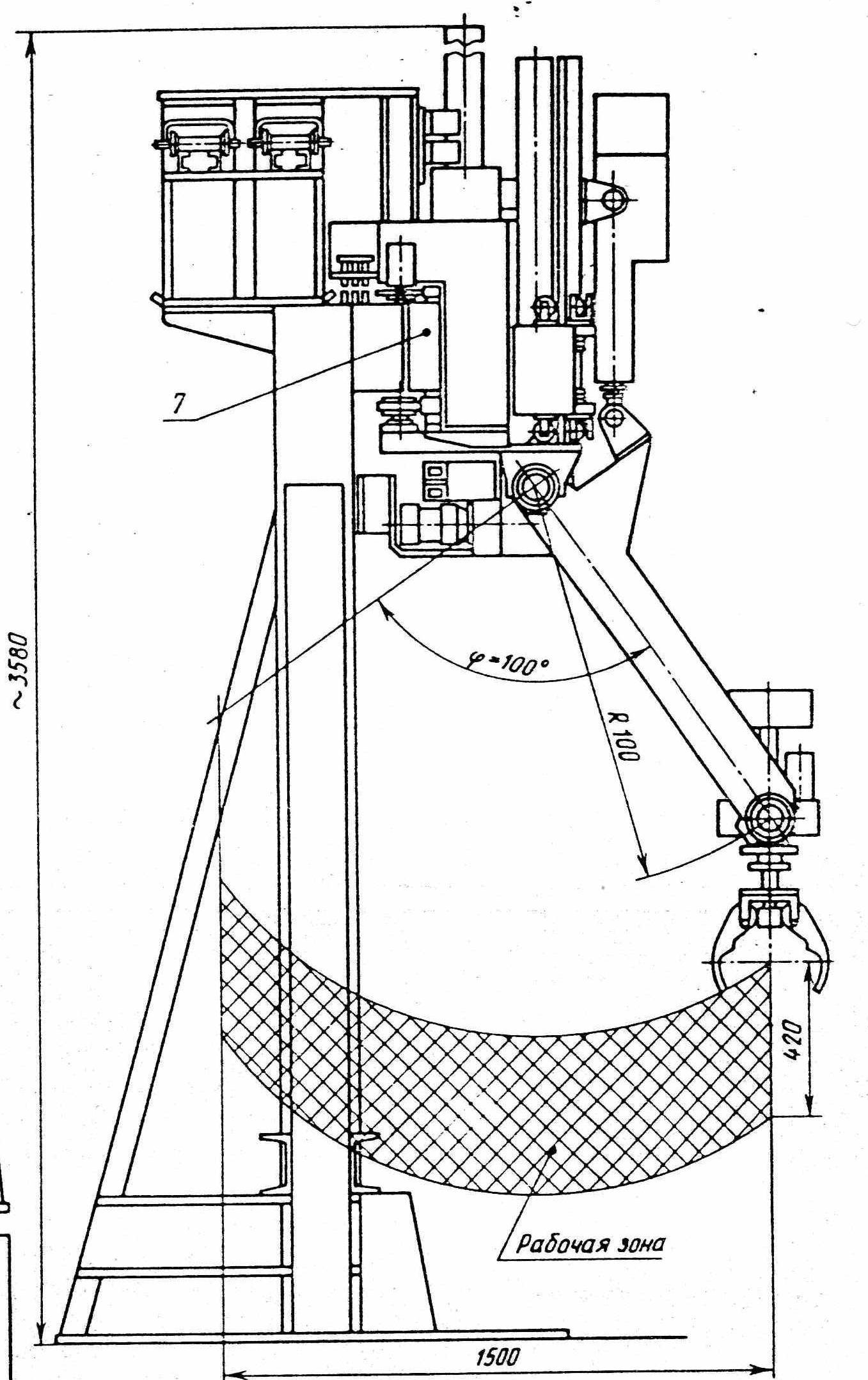

1.3.4 Конструкция промышленного робота М40П.05.01

Специализированный промышленный робот М40П.05.01 предназначен для обслуживания различного технологического оборудования, в том числе металлорежущих станков с ЧПУ в составе гибких автоматизированных станочных систем. Промышленный робот оснащается устройством ЧПУ позиционного типа, позволяющим осуществлять заданные перемещения по трем координатным осям и выполнять большое число команд управления циклом работы как самого промышленный робот, так и обслуживаемого им оборудования.

Рисунок 7 - Промышленный робот М40П.05.01

1.4 Технические характеристики портальных промышленных роботов.

1.4.1 Технические характеристики промышленного робота МА160П.51.01

Таблица 2 – Технические характеристики МА160П.51.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

160 |

|

Число степеней подвижности |

4 |

|

Наибольшие перемещения: каретки по горизонтальной оси, мм поворота головки со схватом относительно продольной оси, град ползуна по вертикальной оси, мм поворота руки в вертикальной плоскости, град |

15850

90;180 590 105 |

|

Наибольшие скорости перемещения, м/с каретки ползуна качания руки поворота кисти со схватом |

1,2 0,6 0,8 0,6 |

|

Точность позиционирования, мм |

±1,5 |

|

Число схватов |

1;2 |

|

Время смены схватов, с |

60 |

|

Наибольшие размеры транспортируемых заготовок (типа валов) (диаметр×длина), мм |

400×1700 |

|

Масса (без устройства управления), кг |

8800 |

1.4.2 Технические характеристики промышленного робота М20Ц.48.01

Таблица 3 – Технические характеристики М20Ц.48.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

10×2 |

|

Число степеней подвижности |

9 |

|

Максимальный горизонтальный ход каретки, мм |

3500 |

|

Максимальный вертикальный ход каретки, мм |

630 |

|

Угол поворота (качания) руки, град |

30 |

|

Угол поворота кисти (шпинделя) руки, град |

90;180 |

|

Угол поворота схвата, град |

90 |

|

Максимальная скорость линейных перемещений, м/с каретки руки |

1,2 0,5 |

|

Максимальные скорости угловых перемещений, град/с поворота кисти (шпинделя) руки качания руки поворота схвата |

90 90 90 |

|

Точность позиционирования каретки, мм |

±1 |

|

Масса (с устройством управления), кг |

1450 |

1.4.3 Технические характеристики промышленного робота РПМ 25.02

Таблица 4 – Технические характеристики РПМ 25.02

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

25 |

|

Число степеней подвижности |

5 |

|

Максимальный горизонтальный ход каретки, мм |

10000 |

|

Максимальный вертикальный ход каретки, мм |

1000 |

|

Угол поворота (качания) руки, град |

90 |

|

Угол поворота кисти (шпинделя) руки, град |

180 |

|

Угол поворота схвата, град |

350 |

|

Максимальная скорость линейных перемещений, м/с каретки руки |

1,5 0,5 |

|

Максимальные скорости угловых перемещений, град/с поворота кисти (шпинделя) руки качания руки поворота схвата |

100 65 200 |

|

Точность позиционирования каретки, мм |

±0,5 |

|

Масса (с устройством управления), кг |

1450 |

1.4.4 Технические характеристики промышленного робота М40П.05.01

Таблица 5 – Технические характеристики М40П.05.01

|

Наименование показателя |

Значение |

|

Грузоподъемность, кг |

40 |

|

Число степеней подвижности |

5 |

|

Наибольшие перемещения: каретки по монорельсу, мм руки в вертикальном направлении, мм поворота (качания) руки, град поворота (качания) кисти руки, град поворота кисти относительно продольной оси, град |

10800 420 100 90 90;180 |

|

Наибольшие скорости перемещений: каретки, м/с руки в вертикальном направлении, м/с поворота руки и кисти, град/с |

0,8 0,8 90 |

|

Точность позиционирования, мм |

±1 |

|

Масса (без устройства ЧПУ), кг |

3000 |

1.5 Выводы

Все описанные модели роботов могут быть взяты за основу для проектирования ПР, осуществляющего загрузку станков, а также обслуживающего участки поступления заготовок и погрузки деталей.

Из четырех рассмотренных промышленных роботов наиболее подходящим является робот М40П.05.01, так как робот имеет наиболее подходящую грузоподъемность и рабочую зону по сравнению с РПМ 25.02, МА160П.51.01, М20Ц.48.01.

2 ВЫБОР И ОБОСНОВАНИЕ ИСХОДНЫХ ДАННЫХ ДЛЯ МОДЕРНИЗАЦИИ робота

2.1 Патентные исследования

2094097/25-8

06.01.75

25.08.76.Бюл. № 31

18.11.76

Ю.В. Солин, Г.Н. Рапопорт и В.В. Земляков.

Модуль промышленного робота

Изобретение относится к машиностроению, в частности к манипуляторам с программным управлением промышленным роботом.

Известны модули промышленных роботов, содержащие привод линейного перемещения, состоящий из пocледовательно соединeнных силовых цилиндров. Однако известные модули пpомышленных роботов не обладают достаточной точностью позиционирования при необходимом быстродействии устройства.

Цель изобретения - повышение точности позиционирования. Это дoстигается за счет того, что модуль промышленного робота снабжен дополнительным приводам линейного перемещения, смонтированным на одном из силовых цилиндров и выполненным в виде винтовой передачи, гайка которой установлена в направляющей, закрепленной на этом цилиндре.

Формула изобретения.

Модуль промышленного робота, содеpжащий привод линейного перемещения, состоящий из пocледовaтельно соединенных силовых цилиндров, отличающихся тем, что, с целью повышения точности позиционирования, он снабжен дополнительным приводом линейного перемещения, смонтиpoванным на одном из силовых цилиндров и выполненным в виде винтовой передачи, гайка которой установлена в направляющей, закpепленной на этом цилиндре.

4660463/08

09.03.89

07.03.91. Бюл. № 9

Специальное прoeктнo-конструкторское и технологическое бюро Производственного объединения «Псковэлектромаш»

И. Д. Фишман и A. Э. Крисятецкий

621.229.72(088.8)

Авторское свидетельство СССР № 1106653, кл. B 25 J 9/00, 1984.

Устройство линейного перемещения

Изобретение относится к машиностроению и может быть использовано при создании промышленных роботов и автооператоров. Целью изобретения является повышение надежности и точности выборки люфта за счет введения жесткой связи непосредственно между парой разрезных зубчатых колес при одновременном упрощении конструкции и снижения ее габаритов.

Формула изoбpетения.

Устройство линейного перемещения, содержащее колонну, корпус, закрепленный на подвижной каретке, а также привод перемещения каретки, выполненный в виде электродвигателя, кинематически связанного c зубчатой рейкой, жестко закрепленной на колонне, при этом кинематическая связь выпoлнена в виде двух пар зубчатых передач, каждая из которых имеет по два разрезных соосных зубчатых колеса, установленных на одном центральном валу и оснащенных механизмами выбopки люфта, отличающееся тем, что, c целью повышения надежности и точности выборки люфта за счет введения жесткой связи непосредственно между парой разрeзных зубчатых колес при одновременном упрощении конструкции и снижения ее габаритов, каждый механизм выбоpки люфта выполнен в виде шарикoв, установленных в конических лунках, выпoлненных в тоpцах pазрезных соосных зубчатых колес и обращенных навстречу друг другу, и стяжки, которая упруго связывает каждую пару зубчатых колес, при этом центральный вал выполнен полым и в нем размещена стяжка, причем конические лунки размещены на одинаковом расстоянии от центров колес, a их центры смещены друг относительно друга на величину, большую чем боковой зазор в зацеплении зубчатых передач привода.

4358184/31-08

22.11.87

23.07.89. Бюл. № 27

Волгоградский политехнический институт

Я.Ш.Флейтман

621.229.7(088.8)

Авторское свидетельство СССР № 1364604, кл. В 23 В 5/00, 1987.

SU 774879 A1

F16H7/06

30.10.80

Всесоюзный проектно-конструкторский институт сварочного производства

Горштейн Давид Гершович,

Когут Яков Екисилевич,

Мельниченко Владимир Иванович,

Тультов Леонид Павлович

Авторское свидетельство СССР № 774879, кл. B23K37/02, 1980

Устройство для перемещения каретки

Согласно авторскому свидетельству 774879 устройство для перемещения объекта, содержащее каретку с роликами, устанавливаемую непосредственно на изделие и соединенную с цепью, проходящей через отверстия в ребрах изделия, и связанную с приводом [1].

Недостатком данного устройства является неточность перемещения в момент реверса, появляющаяся за счет мертвого хода в цепной передаче. Известно устройство для перемещения каретки, содержащее установленный в направляющих корпус каретки, соединенный при помощи натяжных устройств с концами цепи цепной передачи и две звездочки, одна из которых посажена на выходной вал привода [2]

Недостатком указанного устройства является появление рывков и неточности перемещения каретки при ее движении с переменной скоростью или реверсе из-за наличия мертвого хода в цепной передаче.

Устройство содержит каретку 1, на которой с возможностью поперечного перемещения закреплен объект манипулирования 2. Каретка 1 при помощи натяжных устройств 3 прикреплена к концам цепи 4 цепной передачи. Цепь 4 охватывает звездочки 5 и 6. Звездочка 6 посажена на выходной вал 7 привода 8, а звездочка 5 посажена на вал 9 и связана с выходным валом 7 через винтовую зубчатую передачу с передаточным числом, равным единице, содержащую зубчатые колеса 10-13 и вал 14.

Каретка 1 установлена в направляющих 15. Натяжка цепи 4 производится при помощи натяжных устройств 3 поочередно в крайних положениях каретки 1, причем в каждом из положений натягивается длинная ветвь цепи 4. В результате натяжки происходит выборка зазоров в шарнирах цепи 4, между цепью 4 и зубьями звездочек 5 и 6 и в зацеплении зубчатой передачи.

Формула изобретения

Устройство для перемещения каретки содержащее установленный в направляющих корпус каретки, соединенный при помощи натяжных устройств с концами цепи цепной передачи, и две звездочки, одна из которых посажена на выходной вал привода, отличающееся тем, что, с целью повышения качества манипуляции путем ликвидации мертвого хода в цепной передаче, оно снабжено зубчатой передачей с передаточным числом, равным единице, посредством которой с выходным валом привода соединена и вторая звездочка цепной передачи.

Рисунок 8 – Схема устройства перемещения каретки

-

Техническое задание