ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.07.2020

Просмотров: 1283

Скачиваний: 6

СОДЕРЖАНИЕ

1.1 Описание работы роботизированного технологического комплекса

1.2 Выбор компоновки ПР по условиям точности и быстродействия

ПР и построенные на их основе роботизированные комплексы

являются перспективным средством комплексной автоматизации

производственных процессов. Применение роботов позволяет существенно

повысить производительность труда, эффективность действующего и

проектируемого оборудования, а также избавить человека от монотонных,

физически тяжелых и вредных для здоровья работ.

Использование роботов для замены рабочих на выполнении низко

квалифицированных, тяжелый операций – одна из возможностей перевода

каретки по монорельсу, 10800 мм

руки в вертикальном направлении, мм

поворота (качания) руки, 100 град

поворота (качания) кисти руки, 90 град

поворота кисти относительно продольной оси, 90;180 град

максимальная скорость, мм/с (°/с)

каретки, 800 мм/с

руки в вертикальном направлении, 800 мм/с

поворота руки и кисти, 90 град/с

максимальная абсолютная погрешность позиционирования ±1 мм

2.2.5.2.5 Производительность ПР при выполнении операций, не

ниже, не менее 10 деталей в час

2.2.5.2.6 Время разгона до номинальной скорости, с, не менее 0,5

2.2.5.2.7 Диапазон регулирования скорости:

по вертикальной оси..….………………….……………..0,005 – 0,05 м/с

по горизонтальной оси..….……………………………..0,008 – 1,0 м/с

2.2.5.2.8 Показатели назначения системы управления.

2.2.5.2.8.1 Устройство управления должно обеспечивать обмен информацией с другими устройствами управления (в том числе других уровней).

2.2.5.2.8.2 Устройство управления должно обладать следующим объемом памяти, кбайт, не менее:

оперативной 64 кбайт

периферийной 16384 кбайт

2.2.5.2.8.3 Устройство управления должно обеспечить следующее число каналов связи с внешним оборудованием:

на вход 0

на выход 0

2.2.6.3 Требования к надежности.

2.2.5.3.1 Все узлы и механизмы ПР должны работать без заеданий и ударов.

2.2.5.3.2 Электроаппаратура и электродвигатели должны быть защищены от попадания влаги по категории «Правил устройства электроустановок (ПУЭ)».

2.2.5.3.3 В наиболее ответственных местах должны быть предусмотрены предохранительные устройства от механических перегрузок.

2.2.5.3.4 Средний срок службы ПР до списания с учетом всех видов планово-предупредительных и восстановительных ремонтов, лет, не менее 3

2.2.5.3.5 Надежность ПР в условиях и режимах эксплуатации должна характеризоваться следующими значениями показателей:

наработка на отказ, ч, не менее 2500

среднее время восстановления, ч, не более 4

полный срок службы, лет, не менее 6

гарантийный срок, мес. 24

2.2.5.4 Требования к технологичности и метрологическому обеспечению разработки, производства и эксплуатации.

2.2.5.4.1 Конструкция ПР должна быть технологичной при изготовлении, эксплуатации и ремонте.

2.2.5.4.2 Составные части ПР, такие, как манипулятор и стойка управления (включая преобразователи), должны быть доступны для технического обслуживания и ремонта.

2.2.5.4.3 Сборка и стыковка отдельных частей ПР не должны требовать сложного технологического оснащения. В конструкции составных частей ПР должны быть предусмотрены элементы для удобства захватывания грузоподъемными средствами. Способы соединений должны обеспечивать легкосъемность составляющих элементов с малым ресурсом. Для технического обслуживания необходимо предусмотреть возможность использования стандартного слесарно-монтажного инструмента.

2.2.5.4.4 Основные контролируемые параметры:

удельная трудоемкость, нормо-ч/единица измеряемого основного параметра, не более 400 нормо-ч/кг;

удельная материалоемкость, кг(т)/единица измеряемого основного параметра, не более 40 кг/кг;

удельная масса металла, кг (т)/единица измеряемого основного параметра, не более 30 кг/кг;

удельная энергоемкость, кВт/единица измеряемого основного параметра, не более 0,02 кВт/кг;

Примечание. Единицу измеряемого основного параметра выбирают в зависимости от назначения ПР. Например, для ПР, выполняющего транспортные функции, основным параметром является грузоподъемность, кг, для сварочного ПР – длина сварного шва или число точек в единицу времени, м/мин (точек/мин), для окрасочного ПР – окрашиваемая площадь в единицу времени и т. д.

2.2.5.5 Требования к уровню унификации и стандартизации.

2.2.5.5.1 При разработке составных частей ПР необходимо предусмотреть: максимальную унификацию применяемых узлов, деталей и покупных изделий; использование стандартных крепежных деталей и т. п.

2.2.5.5.2 Использование серийно выпускаемых комплектующих изделий, %, не менее 75%

2.2.5.5.3 Показатели стандартизации и унификации составных частей ПР:

коэффициент применяемости, %, не менее 65%

коэффициент повторяемости 50%

2.2.5.6 Требования безопасности и требования по охране природы.

2.2.5.6.1 В системе управления ПР должны быть предусмотрены блокировки, для случая сбоя программ, обеспечивающие аварийный останов исполнительного органа манипулятора.

2.2.5.6.2 Конструкция манипулятора должна исключать его поломку при встрече с препятствием в случае сбоя программы и иметь блокировки для отключения приводов.

2.2.5.6.3 Стойка управления и пульт ручного обучения должны иметь аварийные кнопки «Стоп» аварийной остановки.

2.2.5.6.4 ПР должен соответствовать требованиям безопасности по ГОСТ 12.2.072 – 82.

2.2.5.6.5 Уровень шума на рабочем месте не должен превышать значений, установленных ГОСТ 12.1.003 – 83.

2.2.5.6.6 Монтаж электрооборудования должен отвечать «Правилам устройств электроустановок (ПУЭ)», утвержденным Госэнергонадзором РФ.

2.2.5.6.7 Необходимо предусмотреть средства, обеспечивающие надежное заземление всех составных частей ПР, которые могут оказаться под напряжением.

2.2.5.7 Эстетические и эргономические требования.

2.2.5.7.1 Конструкция составных частей ПР и их внешний вид должны соответствовать современным требованиям технической эстетики.

2.2.5.7.2 Места регулирования, точки смазки манипулятора должны находиться в доступных местах и не требовать его разборки.

2.2.5.7.3 Установка органов управления и усилия, прикладываемые к ним человеком, должны отвечать эргономическим требованиям.

2.2.5.7.4 Эргономические и эстетические показатели, балл, не менее:

гигиенические 4

антропометрические 4

функционально-конструкторская выразительность формы 6

2.2.5.7.5 Съем крышек и панелей составных частей ПР должен быть достаточно простым. Крышки и панели должны обеспечиваться невыпадающим крепежом.

2.2.5.8 Требования к патентной чистоте.

2.2.5.8.1 ПР должен обладать патентной чистотой в отношении РФ, стран возможной экспортной поставки, стран, занимающих ведущее место в робототехнике.

2.2.5.8.2 По основным техническим параметрам и технико-экономическим показателям ПР должен иметь преимущество перед существующими отечественными образцами роботов данного класса и находиться на уровне современных зарубежных образцов.

2.2.5.9 Требования к составным частям ПР, сырью, исходным и эксплуатационным материалам.

2.2.5.9.1 В конструкции не должно быть комплектующих изделий, приобретаемых по импорту из стран, занимающих ведущее место в робототехнике.

2.2.5.9.2 На комплектующие изделия и материалы ограниченного применения должны быть ведомости согласования или договора о поставке.

2.2.5.9.3 Выбор дефицитных комплектующих изделий и материалов должен быть подтвержден обоснованием.

2.2.5.9.4 Все металлические части манипулятора, за исключением выполненных из коррозийно-стойких материалов, должны быть защищены от коррозии.

2.2.5.9.5 Кожухи манипулятора и стойки управления должны иметь лакокрасочные покрытия поверхностей по ГОСТ 9.032 – 74.

2.2.5.9.6 Все покупные комплектующие изделия должны иметь категорию качества не ниже первой.

2.2.5.10 Условия эксплуатации, требования к техническому обслуживанию и ремонту.

2.2.5.10.1 ПР должен быть изготовлен в исполнении У4, категории размещения 1 по ГОСТ 15150 – 69.

2.2.5.10.2 Все составляющие ПР должны быть рассчитаны для работы в закрытых помещениях при температуре +10 …+40 °С и относительной влажности не выше 80 %.

2.2.5.10.3 Питание системы управления должно осуществляться от сети переменного тока напряжением 380 В, частотой 50 Гц.

2.2.5.10.4 ПР периодически должны обслуживать два человека, имеющие квалификацию наладчика электронной аппаратуры и слесаря-ремонтника станков шестого разряда.

2.2.5.10.5 Система обслуживания должна включать:

ежедневное обслуживание; еженедельное обслуживание; техническое обслуживание после 500 ч работы; техническое обслуживание после 1000 ч работы.

2.2.5.10.6 Подготовка ПР к пуску после распаковки не должна превышать 48 ч.

2.2.5.11 Требования к маркировке и упаковке.

2.2.5.11.1 На видных местах модулей ПР должны быть прикреплены таблички маркировки, изготовленные по ГОСТ 12969 – 67, на которых должны быть указаны:

товарный знак или наименование предприятия-изготовителя; наименование модели составной части ПР; заводской номер; год выпуска.

2.2.5.11.2 Маркировка должна быть выполнена способом гравирования.

2.2.5.11.3 Перед упаковкой неокрашенные поверхности должны быть законсервированы.

2.2.5.11.4 Упаковка составных частей ПР совместно с консервацией должна обеспечивать сохранность при транспортировании ПР и хранении в течение 24 месяцев.

2.2.5.12 Требования к транспортированию и хранению.

2.2.5.12.1 Упакованные изделия транспортируют в открытых транспортных средствах всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

2.2.5.12.2 Условия транспортирования (хранения) ПР 1.2 в соответствии с требованиями ГОСТ 15150 – 69.

2.2.5.12.3 Срок хранения ПР не более 24 месяцев.

2.2.5.13 Требования к категории качества.

2.2.5.13.1 Разрабатываемое изделие должно быть 1 категории качества.

2.2.6 Экономические показатели

2.2.6.1 Экономический эффект от внедрения одного ПР составляет 600 тыс. руб.

2.2.6.2 Срок окупаемости затрат на разработку и освоение производства 2 года (лет).

2.2.6.3 Лимитная цена ПР 400 тыс. руб.

2.2.6.4 Потребность в ПР на ближайшие 5 лет составит 10 шт.

2.2.7 Стадии и этапы разработки

2.2.7.1 Разработка конструкторской документации на ПР предусматривает следующие стадии, этапы работ и срок их выполнения:

эскизный проект 4 кв. 2010 г.

технический проект 4 кв. 2010 г.

разработка рабочей конструкторской документации 4 кв. 2010 г.

разработка документации опытного образца 4 кв. 2010 г.

изготовление опытного образца 4 кв. 2010 г.

монтаж и испытания опытного образца 4 кв. 2010 г.

корректировка конструкторской документации по результатам испытаний 4 кв. 2010 г.

приемочные испытания опытного образца 4 кв. 2010 г.

изготовление и испытание установочной партии 4 кв. 2010 г.

2.2.7.2 Опытный образец изготовляется на предприятии.

2.2.7.3 Серийные образцы изготовляются на предприятии.

2.2.7.4 Авторский надзор осуществляет предприятие.

2.2.8 Порядок контроля и приемки.

2.2.8.1 Согласованию подлежат: технические условия (ТУ), карта технического уровня и качества продукции (КУ), программа и методика испытаний (ПМ).

2.2.8.2 ТУ, КУ, ПМ согласовывают.

2.2.8.3 Опытный образец изготовляют, доводят по результатам испытаний и предъявляют на приемочные испытания, проводимые по программе и методике, утвержденным в установленном порядке.

2.2.8.4 Состав комиссии по проведению испытаний опытного образца должен соответствовать требованиям отраслевых стандартов.

3 КОНСТРУКТИВНАЯ ЧАСТЬ

3.1 Описание конструкции модернизируемого промышленного робота

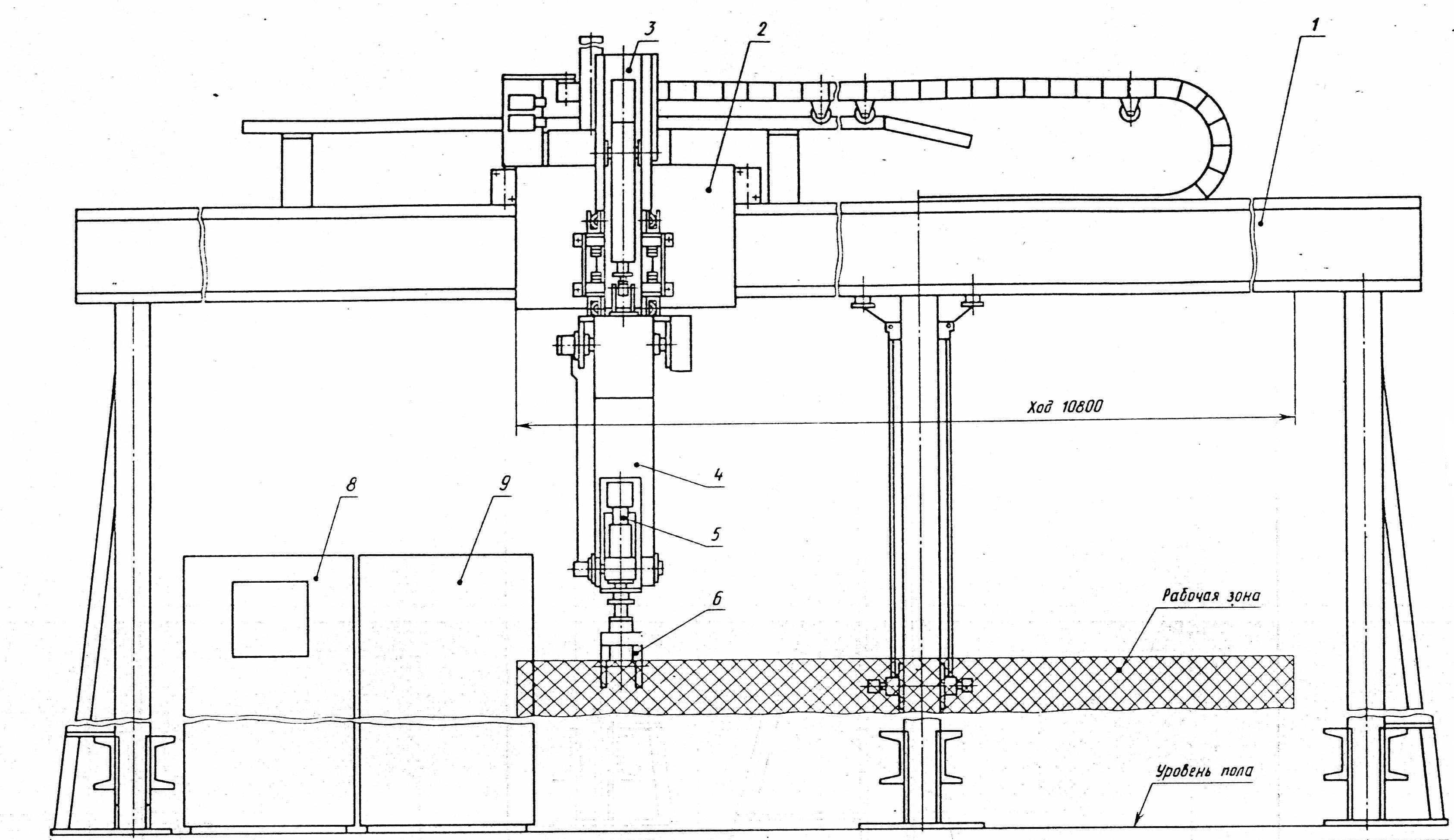

Рисунок 9 – Общий вид ПР «М40П.05.01».

Специализированный ПР М40П.05.01 предназначен для обслуживания различного технологического оборудования, в том числе металлорежущих станков с ЧПУ в составе гибких автоматизированных станочных систем. Промышленный робот оснащается устройством ЧПУ позиционного типа (УПМ-331), позволяющим осуществлять заданные программой перемещения по трем координатным осям и выполнять большое число команд управления циклом работы как самого ПР, так и обслуживаемого технологического оборудования.

ПР оснащается устройством для автоматической смены схватов, в том числе двухзахватных, обеспечивающих одновременное манипулирование с заготовкой и обработанной на станке деталью.

Конструкция манипулятора ПР предусматривает возможность установки на нем дополнительных механизмов и устройств, например, для контроля базирования заготовки, измерения диаметра обрабатываемой на станке детали, очистки (обдувом) базовых поверхностей станка и технологической оснастки.

Манипулятор ПР выполнен передвижным и имеет портальную конструкцию, позволяющую осуществлять групповое обслуживание металлорежущих станков с горизонтальной осью шпинделя. На портале [1] смонтирована передвижная каретка [2], несущая механизм вертикального выдвижения руки (ползун [3]). Каретка перемещается по монорельсу [7], закрепленному на портале.

Рука [4] манипулятора выполнена в виде двухплечевого рычага, шарнирно закрепленного на ползуне [3], и может совершать качательное движение в вертикальной плоскости.

На нижнем конце руки [4] шарнирно крепится кисть (головка) [5] со схватом [6]. Кисть может поворачиваться (качаться) относительно горизонтальной оси, проходящей через шарнир крепления ее к руке [4], а также вращаться вокруг своей оси на определенный угол. Устройство управления состоит из шкафа ЧПУ [9] и электроавтоматики [8].

Приводы звеньев манипулятора — гидравлические.

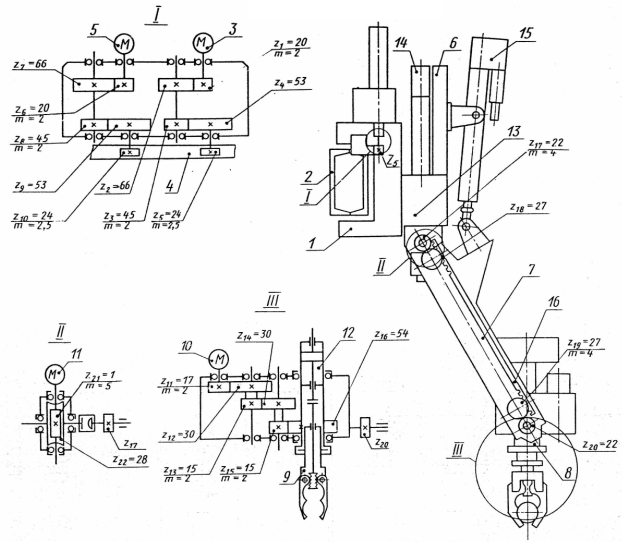

Привод

каретки [1] перемещается в продольном

направлении по монорельсу [2]

(электрогидравлический

шаговый ЭГШП).

Гидродвигатель

[3]

через

двухступенчатый зубчатый редуктор с

передаточным отношением

соединен с шестерней z6

= 24, находящейся в зацеплении с зубчатой

рейкой [4].

Для

выборки люфта и создания натяга на цепи

привода предусмотрен дополнительный

гидродвигатель [5],

синхронно

управляемый от золотника гидроусилителя.

Гидродвигатель ГМ1

через

зубчатый редуктор с таким же передаточным

отношением, как и в цепи ЭГШП,

связан

со второй реечной шестерней z10

=

24.

На каретке [1] закреплен корпус [13] ползуна, в котором на опорах качения перемещается в вертикальном направлении ползун [6], соединенный со штоком линейного электрогидравлического шагового привода [14].

Рисунок 10 – Кинематические схемы модернизируемого ПР

На нижнем конце ползуна [6] на оси установлена рука [7], которая может совершать качательное движение относительно этой оси. Это движение осуществляется линейным электрогидравлическим шаговым приводом [15], шарнирно установленным на кронштейне ползуна [6]. Шток гидроцилиндра привода [15] шарнирно соединен с малым плечом рычага руки [7].

На нижнем конце большого рычага руки [7] шарнирно закреплена кисть (головка) [8], в которой устанавливается захватный механизм [9].

Для обеспечения постоянства положения в пространстве кисти [8] при качании руки [7] предусмотрен специальный спрямительный механизм, состоящий из пары зубчатых колес z17 / z18 в верхнем шарнире руки, рейки [16] и пары таких же зубчатых колес z19 / z20 в нижнем шарнире руки. При этом верхняя шестерня z17 установлена на оси качания руки, а нижняя z20 —на оси поворота кисти [8]. Если верхняя шестерня z17 остается неподвижной, то при качании руки [7] ось кисти [8] будет сохранять постоянное положение в пространстве.

Этот же зубчато-реечный механизм используется в приводе качательного движения кисти в вертикальной плоскости. Для этого верхняя шестерня z17 соединена с выходным валом червячного редуктора, приводимым 6 движение гидродвигателем [11].