ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.07.2020

Просмотров: 1285

Скачиваний: 6

СОДЕРЖАНИЕ

1.1 Описание работы роботизированного технологического комплекса

1.2 Выбор компоновки ПР по условиям точности и быстродействия

ПР и построенные на их основе роботизированные комплексы

являются перспективным средством комплексной автоматизации

производственных процессов. Применение роботов позволяет существенно

повысить производительность труда, эффективность действующего и

проектируемого оборудования, а также избавить человека от монотонных,

физически тяжелых и вредных для здоровья работ.

Использование роботов для замены рабочих на выполнении низко

квалифицированных, тяжелый операций – одна из возможностей перевода

3.2 Энергетический и кинематический расчет привода каретки

Требуемая мощность электродвигателя для привода:

,

Вт, (2.0)

где

- общий КПД привода от двигателя до

реечной шестерни;

–

мощность на рабочем

органе каретки, Вт;

,

где цп – КПД цилиндрической передачи;

под.к – КПД пары подшипников качения;

n – степень, равная числу пар подшипников качения;

(2.1)

где

– окружная скорость шестерни, м/с;

–

усилие на реечной

шестерне, H;

Принимаем

конструктивно окружную скорость шестерни

м/с,

(2.2)

где

–

масса груза, кг

–

масса каретки,

кг

кг

где

– общая масса робота (без устройства

ЧПУ)

– масса всех

швеллеров, из которых сварена рама

a – ускорение каретки, м/с2

Принимаем

конструктивно ускорение каретки

2 м/с2

– сила трения, H

(2.3)

где

– предельный коэффициент трения качения

в подшипниках, для шариковых подшипников

,

– диаметр цапф,

– усилие на

каток, H

– диаметр катка,

μ – коэффициент

трения качения, для выпуклого колеса

Принимаем

конструктивно диаметр цапф

мм.

Принимаем

конструктивно диаметр катка

мм.

Подставляем полученные значения величин в формулу (2.3):

Значение полученной силы применяем в выражении (2.2):

Так как мы имеем два однотипных электрогидравлических шаговых привода, можно предположить что привод каретки состоит из двух равных частей, следовательно, нагрузка будет распределяться поровну между двумя приводами:

Подставляем полученное значение силы в выражение (2.1):

Вт

Находим мощность двигателя по формуле (2.0):

Используем передаточные числа передач, указанные в документации:

,

Частота вращения реечной шестерни

мин-1,

где D – делительный диаметр реечной шестерни.

Ориентировочная частота на входном валу привода

мин-1

По результатам полученной мощности и частоты вращения принимаем электрогидравлический шаговый двигатель Э32-Г18-22(тип ШД5Д1МУ3)

Передаточное число каретки(окончательное):

Частота вращения валов привода:

где n1, n2, n3 – частота вращения соответствующих валов привода.

Угловые скорости на валах привода:

,

с-1, (2.4)

С учетом потерь мощности в звеньях:

Мощности на валах привода:

где N1, N2, N3 - мощности на валах каретки.

Крутящие моменты:

,

Вт, (2.5)

=

Н∙м

=

Н∙м

=

Н∙м

3.3 Расчет цилиндрической зубчатой передачи

Рисунок 11 – Эскиз цилиндрической зубчатой передачи

3.3.1 Расчёт шестерни и колеса I-ой ступени

Выбор материала.

Для шестерни и для колеса принимаем рекомендуемые марки сталей.

Принимаем для шестерни Сталь45 со следующими механическими свойствами:

Предел прочности: В=780 МПа

Предел текучести: Т=540 МПа

Твердость: 250НВ

Принимаем для колеса Сталь45 со следующими механическими свойствами:

Предел прочности: В=600 МПа

Предел текучести: Т=320 МПа

Твердость: 200НВ.

Расчет допускаемых контактных напряжений.

Предел контактной выносливости для шестерни при базовом числе циклов

Hlimb1 = 2HB + 70 = 570

Предел контактной выносливости для колеса при базовом числе циклов

Hlimb2 = 2HB + 70 = 470

Коэффициент долговечности KHL:

(2.6)

где

-

можно определить по формуле:

(2.7)

(2.8)

Подставляем полученные значения в выражение (2.6)

Принимаем KHL= 1

[SH] = 1,1 - коэффициент безопасности

Допускаемое контактное напряжение:

(2.9)

Допускаемое контактное напряжение для шестерни:

=

518

МПа

Допускаемое контактное напряжение для колеса:

=

427

МПа

Расчетное контактное допускаемое напряжение:

=

425,25

МПа

Допускаемые напряжения при расчете зубьев на контактную изгибную прочность:

(3.0)

Пределы выносливости зубьев

Flim b1 = 1,75∙HB1 = 1,75∙250 = 437,5 МПа

Flim b2 = 1,75∙HB2 = 1,75∙200 = 350 МПа

SF=1,4 –коэффициент безопасности,

KFC=1,0 при нереверсивной передаче;

Коэффициент долговечности

(3.1)

Принимаем KFL= 1.

МПа

МПа

Определение параметров передачи:

Ka = 495 - коэффициент для стальных прямозубых колес

KH = 1,0 – коэффициент неравномерности распределения нагрузки.

ba = 0,45 - коэффициент ширины колеса

0,45

Межосевое расстояние aw:

(3.2)

мм.

по ГОСТ 2185-66 принимаем aw = 100 мм.

Определяем нормальный модуль mn:

Принимаем по ГОСТ 2185-66 mn=2,0 мм

Находим суммарное количество зубьев zΣ:

(3.3)

Число зубьев шестерни

принимаем z1=25

Количество зубьев колеса z2:

принимаем z2=75

Фактическое передаточное число

(3.4)

.

Определяем основные размеры шестерни и колеса.

Делительный диаметр шестерни:

(3.5)

мм

Диаметр вершин зубьев шестерни:

(3.6)

мм

Диаметр впадин зубьев колеса:

(3.7)

мм

Делительный диаметр колеса:

(3.8)

мм

Диаметр вершин зубьев колеса:

(3.9)

мм

Диаметр впадин зубьев колеса:

(4.0)

мм

Определяем ширину венца зубчатых колес:

(4.1)

мм

- ширина колеса

примем b1 = b2 + 2…5 = 50 мм - ширина шестерни

Определение окружной скорости зубчатых колёс передачи:

(4.2)

м/с

Проверка контактных напряжений.

,

(4.3)

где KH = 1,0 - коэффициент нагрузки для симметричного расположения колеса при HB 350, bd = 0,63;

KH = 1,2 – коэффициент, учитывающий неравномерность распределения нагрузки;

KHv = 1,03 – при HB 350, ν = 1,6 м/с и 9-ой степени точности;

Контактное напряжение:

(4.4)

Мпа

H < [H]2 - условие выполняется

[H]2 = 427МПа - допускаемое контактное напряжение

Вычисляем силы, действующие в зацеплении колес:

Окружная сила Ft:

(4.5)

Н

Осевая сила Fa:

Радиальная (распорная) сила Fr:

(4.6)

Н

Проверочный расчет на изгибную выносливость зубьев.

Выносливость зубьев по напряжениям изгиба проверяется по формуле:

(4.7)

где KF = KF ∙ KFv = 1,17 - коэффициент нагрузки

KFa - коэффициент, учитывающий неравномерность распределения нагрузки между зубьями, KFa = 1,00

KF - коэффициент, учитывающий неравномерность распределения нагрузки по длине зуба, KF = 1,0 - при симметричном расположении зубчатых колес,

KFv - коэффициент динамической нагрузки, KFv = 1,07 - при HB 350(9 степень точности)

YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

Коэффициент компенсации погрешности возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев:

Эквивалентное число зубьев у шестерни:

YF1=3,80

Эквивалентное число зубьев у колеса:

75

YF2=3,61

Подставляем полученные значения параметров в формулу (4.7):

МПа

МПа

Fi < [Fi] – условие выполняется.

3.3.2 Расчёт шестерни и колеса II-ой ступени

Выбор материала.

Принимаем рекомендуемые марки сталей: для шестерни и для колеса.

Принимаем для шестерни Сталь45 со следующими

механическими свойствами:

Предел прочности: В = 780 МПа

Предел текучести: Т = 540 МПа

Твердость: 240НВ

Принимаем для колеса Сталь45 со следующими

механическими свойствами:

Предел прочности: В = 600 МПа

Предел текучести: Т = 320 МПа

Твердость: 170НВ.

Расчет допускаемых контактных напряжений:

Предел контактной выносливости для шестерни при базовом числе циклов

Hlimb1 = 2HB + 70 = 550

Предел контактной выносливости для колеса при базовом числе циклов

Hlimb2= 2HB + 70 = 410

Коэффициент долговечности, используя выражение (2.6):

где

-

можно определить

по формуле (2.7):

Принимаем KHL=1

[SH]= 1,1 - коэффициент безопасности

Допускаемое контактное напряжение для шестерни:

=

500 МПа

Допускаемое контактное напряжение для колеса:

=

372 МПа

Расчетное контактное допускаемое напряжение:

=

392,4 МПа

Допускаемые напряжения при расчете зубьев на контактную изгибную прочность:

Пределы выносливости зубьев

Flim b1 = 1,75 ∙ HB1 = 1,75∙240 = 420 МПа

Flim b2 = 1,75 ∙ HB2 = 1,75∙170 = 297,5 МПа

SF = 1,4 –коэффициент безопасности,

KFC = 1,0 при нереверсивной передаче;

Коэффициент долговечности

Принимаем KFL= 1.

МПа

МПа

Определения параметров передачи:

Ka = 495 - коэффициент для стальных прямозубых колес

KH = 1,0 –коэффициент неравномерности распределения нагрузки.

ba = 0,45 - коэффициент ширины колеса

0,45

Межосевое расстояние aw:

По формуле (3.2) определим межосевое расстояние:

мм.

по ГОСТ 2185-66 принимаем aw = 100 мм.

Определяем нормальный модуль mn:

Принимаем по ГОСТ 2185-66 mn=2 мм

Находим суммарное количество зубьев zΣ:

По формуле (3.3) определим суммарное число зубьев

Число зубьев шестерни

принимаем z1 = 46

Количество зубьев колеса z2:

принимаем z2 = 54

Фактическое передаточное число

По формуле (3.4) определим фактическое передаточное число

1,17.

Определяем основные размеры шестерни и колеса:

Делительный диаметр шестерни:

По формуле (3.5) определим делительный диаметр шестерни

мм

Диаметр вершин зубьев шестерни:

По формуле (3.6) определим диаметр вершин зубьев шестерни

мм

Диаметр впадин зубьев колеса:

По формуле (3.7) определим диаметр впадин зубьев колеса

мм

Делительный диаметр колеса:

По формуле (3.8) определим делительный диаметр колеса

мм

Диаметр вершин зубьев колеса:

По формуле (3.9) определим диаметр вершин зубьев колеса

мм

Диаметр впадин зубьев колеса:

По формуле (4.0) определим диаметр впадин зубьев колеса

мм

Определяем ширину венца зубчатых колес:

По формуле (4.1) определим ширину венца зубчатых колес

мм

- ширина колеса

примем b1 = b2 + 2…5 = 50 мм - ширина шестерни

Определение окружной скорости зубчатых колёс передачи:

По формуле (4.2) определим окружную скорость зубчатых колес передачи

м/с,

принимаем ν = 3 м/c

Проверка контактных напряжений.

По формуле (4.3) определим коэффициент контактных напряжений

KH = 1,0 - коэффициент нагрузки для симметричного расположения колеса при HB 350, bd = 0,63.

KH = 1,2 – коэффициент, учитывающий неравномерность распределения нагрузки.

KHv = 1,03 – при HB 350, ν = 3 м/с и 9-ой степени точности

Контактное напряжение:

По формуле (4.4) определим контактные напряжения

МПа

H < [H]

[H] = 392,4 МПа - допускаемое контактное напряжение

Вычисляем силы, действующие в зацеплении колес:

Окружная сила Ft:

По формуле (4.5) определим окружную силу

Н

Осевая сила Fa:

Радиальная (распорная) сила Fr:

По формуле (4.6) определим радиальную силу

Н

Проверочный расчет на изгибную выносливость зубьев:

Выносливость зубьев по напряжениям изгиба проверяется по формуле:

KF = KF ∙ KFv = 1,17 - коэффициент нагрузки

KFa = 1,00

KF = 1,0 - при симметричном расположении зубчатых колес,

KFv = 1,07 - при HB 350 и 9-ой степени точности

YF - коэффициент, учитывающий форму зуба и зависящий от эквивалентного числа зубьев

Коэффициент компенсации погрешности возникающей из-за применения той же расчетной схемы зуба, что и в случае прямых зубьев:

Эквивалентное число зубьев у шестерни:

YF1=3,66

Эквивалентное число зубьев у колеса:

YF2=3,62

МПа

МПа

F < [F]2 – условие выполняется.

3.4 Проектный расчёт валов привода каретки

Расчёт вала шестерни и колеса I-ой ступени

Данные для расчета:

межосевое расстояние аw = 100 мм

силы, действующие в зацеплении цилиндрической передачи

Ft11 = Ft21 = 673,31 Н, Fr11 = Fr21 = 245 Н

Ft12 = Ft22 = 935,15 Н, Fr12 = Fr22 = 340,36 Н

Принимаем материал валов: Сталь 45, с характеристиками:

предел прочности σв = 590 МПа,

допускаемое напряжение на изгиб

(1.29)

где σ-1 = (0,40…0,45)∙σв = 219 МПа – предел выносливости,

[n] = 1,5…2,5 – коэффициент запаса прочности,

Kσ = 2,0…3,0 – коэффициент концентрации напряжений,

[τк] = 0,5∙[σи] = 25 МПа – допускаемое напряжение на кручение.

МПа

На рисунке 12 изображена компоновка привода каретки.

Рисунок 10 – Эскизная компоновка привода каретки.

На рисунке 11 изображена пространственная схема сил

Рисунок 11 – Пространственная схема сил, действующих на валы привода каретки.

Толщина стенки корпуса

мм

Зазор между торцами колёс и стенкой редуктора

мм

Расстояние между серединами шестерни и колеса, посаженными на один вал

Расстояние между серединами подшипников

3.4.1 Быстроходный вал:

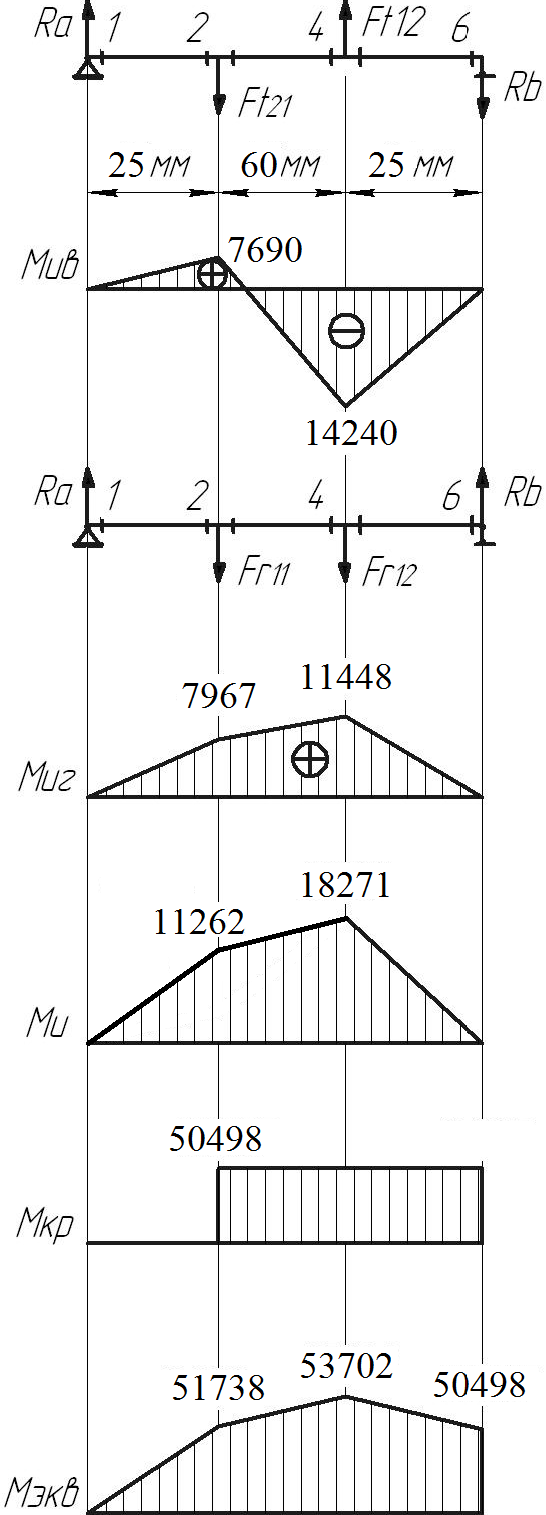

Построим расчетную схему сил, действующих на быстроходный вал редуктора в вертикальной плоскости.

Определяем реакции в опорах от сил в вертикальной плоскости:

Определяем изгибающие моменты от сил, действующих в вертикальной плоскости:

Н∙мм

Н∙мм

Определяем реакции в опорах от сил в горизонтальной плоскости:

Определяем изгибающие моменты от сил, действующих в горизонтальной плоскости:

Н∙мм

Н∙мм

По найденным значениям строим эпюру изгибающих моментов.

Определяем суммарные изгибающие моменты:

,

Н∙мм

МС2=

=

11262,79 Н∙мм

,

Н∙мм

Н∙мм

По найденным значениям строим эпюру суммарных изгибающих моментов.

Строим эпюру крутящих моментов:

Н∙мм

Строим эпюру эквивалентных моментов:

Н∙мм

Н∙мм

Н∙мм

Н∙мм

Н∙мм

3.4.2 Тихоходный вал:

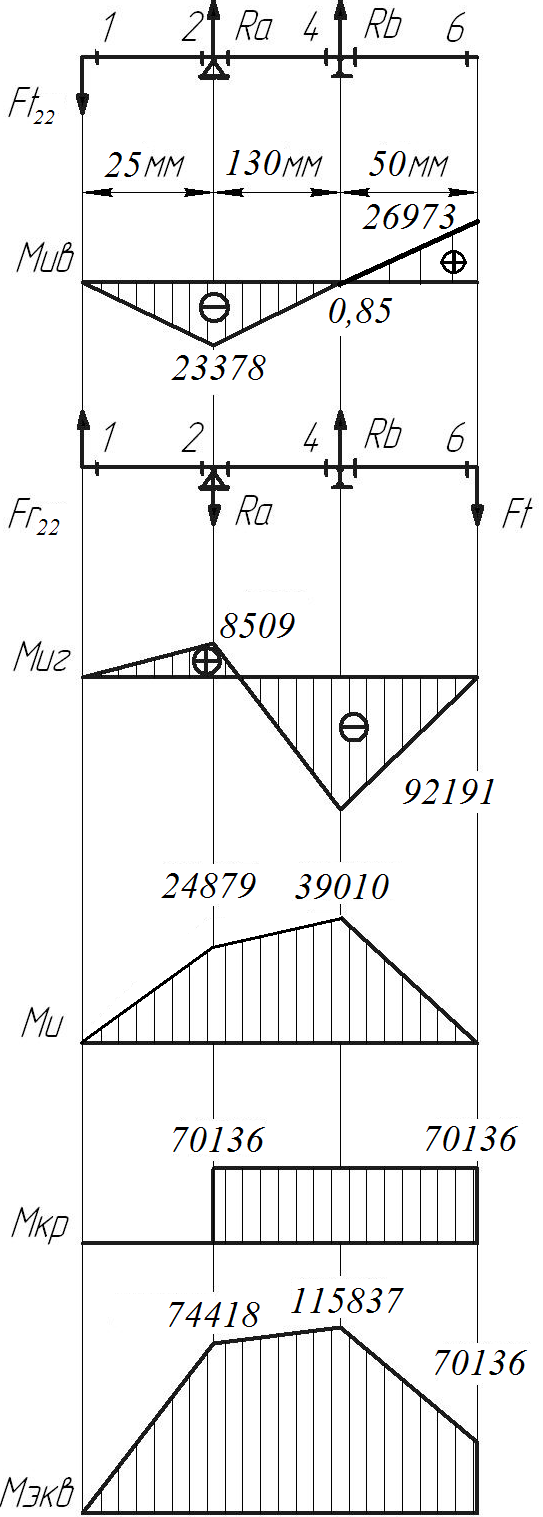

Построим расчетную схему сил, действующих на быстроходный вал редуктора в вертикальной плоскости.

Определяем реакции в опорах от сил в вертикальной плоскости:

Н

Н

Определяем изгибающие моменты от сил, действующих в вертикальной плоскости:

Н∙мм

Н∙мм

Н∙мм

О пределяем

реакции в опорах от сил в горизонтальной

плоскости:

пределяем

реакции в опорах от сил в горизонтальной

плоскости:

Н

Н

Определяем изгибающие моменты от сил, действующих в горизонтальной плоскости:

Н∙мм

Н∙мм

По найденным значениям строим эпюру изгибающих моментов.

Определяем суммарные изгибающие моменты:

,

Н∙мм

МС2

=

=

24879,1 Н∙мм

,

Н∙мм

Н∙мм

По найденным значениям строим эпюру суммарных изгибающих моментов.

Строим эпюру крутящих моментов:

Н∙мм

Строим эпюру эквивалентных моментов:

Н∙мм

Н∙мм

Н∙мм

Н∙мм

Н∙мм

3.4.3 Определяем диаметры валов в сечениях

Быстроходный вал:

мм

принимаем

мм

принимаем

принимаем

Тихоходный вал:

принимаем

принимаем

принимаем

4 ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

4.1 Анализ производительности промышленного робота

Для нахождения производительности РТК воспользуемся формулой

,

где tсм - продолжительность смены, ч, tсм=8;

tпз - подготовительно-заключительное время, ч, tпз=0,2;

1- коэффициент использования рабочего времени, 1=0,95;

2- коэффициент использования машинного времени, 2=0,85;

tц - время цикла, ч.

Время цикла находим по формуле

tц = 10t1 + 10t2 + t3 + t4 + t5 + t6 + t7 + t8 + t9,

где t1- среднее время подъема/опускания руки робота, с, t1 =1,5 с;

t2- время зажима/разжима губок схвата, с, t2 = 2 с

t3- среднее время перемещения от участка поступления заготовок до станка №1, с, t3 = 2,5 с;

t4- среднее время перемещения от станка №1 до станка №2,с, t4 = 2,5 с;

t5- среднее время перемещения от станка №2 до станка №3,с, t5 = 5,5 с;

t6- среднее время перемещения от станка №3 до участка погрузки деталей, с, t6 = 4,5;

t7- среднее время обработки на станке №1, с, t7= 20;

t8- среднее время обработки на станке №2, с, t8= 40;

t9- среднее время обработки на станке №3, с, t9= 30;

tц = 10∙1,5 + 10∙2 + 2,5 + 2,5 + 5,5 + 4,5 + 20 + 40 + 30 = 140 с = 0,038 ч

=

165 шт.

4.2 Имитационное моделирование работы промышленного робота

Моделирование работы ПР проводим с помощью имитационного моделирования на GPSS. Цель моделирования - определение производительности РТК и степени использования оборудования.

Проведем описание технологического процесса работы ПР.

Роботизированный технологический комплекс состоит из трех станков с ЧПУ, зоны приемки и зоны готовых изделий. Компоненты прибывают каждые 10020 секунд и последовательно обрабатываются на трех станках. Роботу требуется 51 секунд, чтобы захватить или отпустить компоненты, и 2,50,5 секунды, чтобы переместить их из зоны приемки к первому станку. Время обработки на первом станке 205 секунд. Время перемещения от первого станка ко второму – 2,50,5 секунды. Время обработки на втором станке составляет 405 секунд. Перемещение от второго станка к третьему занимает 5,50,5 секунд. Время обработки на третьем станке составляет 30±5 секунды. Чтобы переместить компоненты от третьего станка в зону готовых изделий, роботу требуется 4,50,5 секунды.