Файл: Расчет и проектирование установки для абсорбции аммиака.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 233

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.Обоснование и описание технологической схемы

2 Описание конструкции и принципа действия абсорбера

3 Описание конструкции и принципа действия вспомогательного оборудования

3.2 Насос для подачи поглотителя

4 Расчёт тарельчатого абсорбера

4.1 Определение условий равновесия

4.2 Расчет материального баланса

4.3 Расчет рабочей скорости и диаметра абсорбера.

4.5 Гидравлическое сопротивление абсорбера

5 Расчет вспомогательного оборудования

Определяем среднюю разницу температур теплоносителей ∆tср. Для этого выбираем движение теплоносителей по противотоку, так как оба теплоносителя меняют температуру, не меняют агрегатного состояния и при этом достигается большая величина средней движущей силы ∆tср.Схема движения теплоносителей:

73˚С 30˚С

73˚С 30˚С 20 ˚С 15˚С

20 ˚С 15˚СНайдем разницу температур на концах теплообменника по формулам [8]:

(5.4)

(5.4) (5.5)

(5.5)где ∆tб и ∆tм – разницы температур на, концах теплообменника ˚С;

t1н и t1к – начальная и конечная температуры поглотителя,˚С;

t2н и t2к – начальная и конечная температуры захоложенной воды,˚С.

Находим отношение

Так как 0,25<2, то среднюю движущую силу определяем по формуле :

(5.6)

(5.6)

Определяем ориентировочную поверхность теплообменника по формуле :

(5.7)

(5.7)где Кор – ориентировочное значение коэффициента теплопередачи, Вт/м2∙К.

Принимаем минимальное значение коэффициента теплопередачи, Кор=800 Вт/м2∙К.

Из табл. 2.3 [2] выбираем стандартный теплообменник с небольшим запасом (10-25%) запасом поверхности.

Характеристики теплообменника:

Поверхность теплообмена F=301

-D кожуха – 1200 мм;

-Число ходов Z=6;

-Общее число труб n=956;

-Длина труб L=4 м;

-d труб – 25х2.

Расхождение между выбранной и ориентировочной поверхностью теплопередачи составляет:

5.1.2 Гидравлический расчёт

Гидравлическое сопротивление трубного пространства определяем по формуле :

, (5.8)

, (5.8)где тр – скорость движения воды в трубном пространстве, м/с;

тр.ш – скорость движения теплоносителя в штуцерах, м/с;

λ – коэффициент трения;

L – длина труб, м. По [4] L=4 м;

z– число ходов по трубам. По [4] z=6;

d – внутренний диаметр труб, м. По [4] d=0,021м;

ρтр – плотность воды при средней температуре (51,5◦С), ρ=987,365 м3/кг.

Скорость движения воды в трубном пространстве определяем по формуле [4]:

(5.9)

(5.9)где d – внутренний диаметр труб, м. По [4] d=0,016 м;

n – общее число труб. По [4] n=956.

Скорость движения воды в штуцерах определяем по формуле [4]:

(5.10)

(5.10)где dш.тр – диаметр штуцеров в распределительной камере, м, dш.тр=0,150 м.

Относительная шероховатость труб определяется по формуле [4]:

(5.11)

(5.11)где ∆ – высота выступов шероховатостей, мм, ∆=0,2 мм;

d – внутренний диаметр труб, м, dтр=21мм.

Критерий Рейнольдса находим по формуле :

(5.12)

(5.12)где μ – вязкость воды при средней температуре (51,5◦С), Па∙с,

μ=0,000535 Па∙с.

Коэффициент трения находим по формуле :

(5.13)

(5.13)

Гидравлическое сопротивление трубного пространства:

5.2. Расчёт и подбор насоса

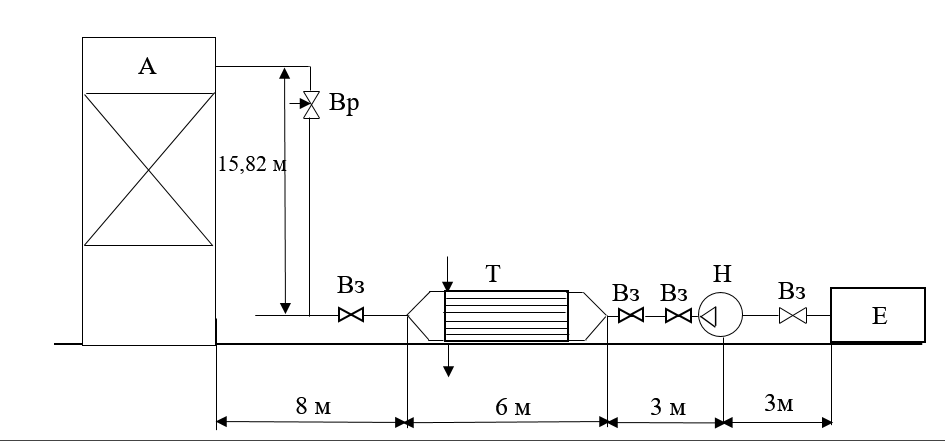

Подобрать насос для перекачивания поглотителя при температуре 73С из емкости в аппарат, работающий под давлением 0,11 МПа. Геометрическая высота подъёма воды Нг=17,37 м. Процесс осуществляется в соответствии со следующей монтажной схемой (см. рис. 5.3).

А – абсорбер; Т- кожухотрубчатый теплообменник; Н- насос; Е – ёмкость поглотителя; Вр – вентиль регулирующий; Вз- вентиль запорный.

Рисунок 5.1– Монтажная схема насоса

5.2.1 Выбор трубопровода для всасывающей и нагнетательной линии.

Расход поглотителя

Для всасывающего и нагнетательного трубопровода примем одинаковую скорость течения воды, равную 2 м/с. Тогда диаметр равен:

(5.14)

(5.14)

Выбираем стальную трубу наружным диаметром 110 мм, толщиной стенки 4,2 мм. Фактическая скорость воды в трубе рассчитывается по формуле:

(5.15)

(5.15)Откуда

Примем, что коррозия трубопровода незначительна.

Число Рейнольдса

, (5.16)

, (5.16)Где =

при 73С для воды

при 73С для воды

т.е. режим течения турбулентный. Примем абсолютную шероховатость равной Δ=2·10-4 м. Тогда

(5.17)

Далее получим:

.

.Таким образом, в трубопроводе имеет место автомодельная зона, и расчет коэффициента трения следует проводить по формуле

(5.18)

(5.18)

Определим сумму коэффициентов местных сопротивлений.

Для всасывающей линии:

1) 1=0,5– вход в трубу (принимаем с острыми краями).

2)

– нормальный вентиль

– нормальный вентиль3) отводы: коэффициент А=1, коэффициент В-=0,09

Тогда коэффициент местных сопротивлений для всасывающей линии будет равен

Потерянный напор во всасывающей линии находим по формуле:

(5.19)

(5.19)Тогда получим

Для нагнетательной линии:

-

А=1,17, B=0,09, отводим под углом 120 ̊;

отводим под углом 120 ̊; -

отводим под углом 90 ̊;

отводим под углом 90 ̊; -

нормальный вентиль;

нормальный вентиль; -

- выход из трубы;

- выход из трубы;

Сумма коэффициентов местных сопротивлений в нагнетательной линии:

Потерянный напор в нагнетательной линии рассчитывается по формуле (5.19), получим

Общие потери напора

5.2.2. Выбор насоса

Находим потребный набор насоса по формуле:

, (5.20)

, (5.20)где p1 – давление в аппарате, из которого перекачивается жидкость;

p2 – давление в аппарате, в который перекачивается жидкость;

HГ – геометрическая высота подъема жидкости;

hп – суммарные потери напора во всасывающей и нагнетательной линиях.