Файл: Расчет и проектирование установки для абсорбции аммиака.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 228

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.Обоснование и описание технологической схемы

2 Описание конструкции и принципа действия абсорбера

3 Описание конструкции и принципа действия вспомогательного оборудования

3.2 Насос для подачи поглотителя

4 Расчёт тарельчатого абсорбера

4.1 Определение условий равновесия

4.2 Расчет материального баланса

4.3 Расчет рабочей скорости и диаметра абсорбера.

4.5 Гидравлическое сопротивление абсорбера

5 Расчет вспомогательного оборудования

3 Описание конструкции и принципа действия вспомогательного оборудования

3 Описание конструкции и принципа действия вспомогательного оборудования

3.1 Холодильник поглотителя

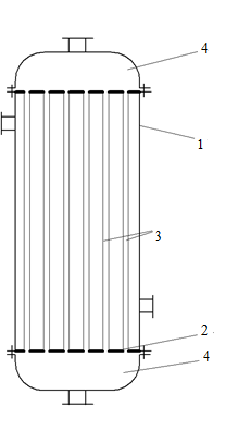

1 – кожух; 2- трубные решетки; 3 – трубы; 4 – крышка;

Рисунок 3.1 – Одноходовой кожухотрубчатый холодильник.

Для охлаждения поглотителя до температуры абсорбции используем одноходовые кожухотрубчатые холодильники (рисунок 3.1). Кожухотрубчатые холодильники относятся к числу наиболее часто применяемых поверхностных теплообменников. В данном теплообменнике поглотитель подается в трубное пространство, а охлаждающий агент – в межтрубное.

Среды обычно направляются противотоком друг к другу. При таком направлении движения сред достигается более равномерное распределение скоростей и идентичные условия теплообмена по площади поперечного сечения аппарата [1]. Одна из сред перемещается в межтрубном, а другая – трубном пространстве.

Направление течения среды в межтрубном пространстве контролируется с помощью перегородок, создающих поперечный по отношению к трубам поток.

Принимаем стандартный кожухотрубчатый холодильник по [4] таблица

2.3 с поверхностью теплообмена 301 м2, диаметром кожуха 1200 мм, длинной труб 4 м и диаметром 25×2 мм, общим числом труб 956, числом ходов 6,(см. раздел 5.1).

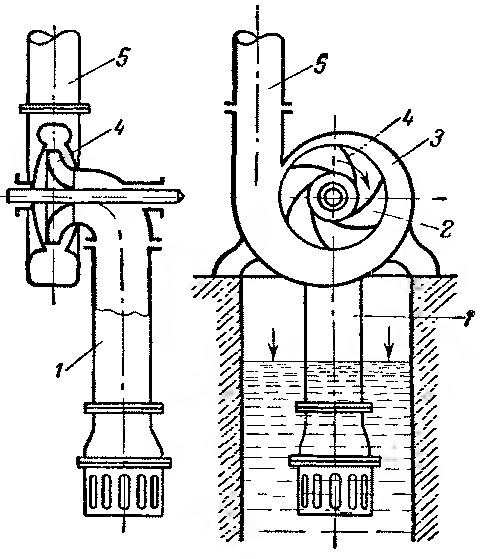

3.2 Насос для подачи поглотителя

Движение поглотителя обеспечивается насосом. Центробежные насосы являются одной из самых распространенных разновидностей динамических гидравлических машин. Они широко применяются: в системах водоснабжения, водоотведения, в теплоэнергетике, в химической промышленности.

Для подачи поглотителя выбран насос марки X8/18 производительностью 2,4∙10-3 м3/с, напором 11,3 м вод. ст., мощностью 3 кВт (рисунок 3.2), всасывание и нагнетание жидкости в котором происходит равномерно и непрерывно под действием центробежной силы, возникающей при вращении рабочего колеса с лопатками, заключенного в спиралеобразном корпусе в соответствии с рисунком 3.2.

4

4

3

1 –всасывающий трубопровод; 2 – рабочее колесо;

3 – корпус; 4 – лопатки; 5 – нагнетательный трубопровод

Рисунок 3.2 – Схема центробежного насоса.

Жидкость из всасывающего трубопровода 1 поступает вдоль оси рабочего колеса 2 в корпус 3 насоса и, попадая на лопатки 4, приобретает вращательное движение. Центробежная сила отбрасывает жидкость в канал переменного сечения между корпусом и рабочим колесом, в котором скорость жидкости уменьшается до значения, равного скорости в нагнетательном трубопроводе 5. При этом происходит преобразование кинетической энергии потока жидкости в статический напор, что обеспечивает повышение давления жидкости. На входе в колесо создается пониженное давление, и жидкость из приемной емкости непрерывно поступает в насос.

Давление, развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус насоса не залиты жидкостью. Чтобы жидкость не выливалась из насоса и всасывающего трубопровода при заливке насоса или при кратковременных остановках, на конце всасывающей трубы, погруженной в жидкость, устанавливают обратный клапан, снабженный сеткой.

Центробежный насос имеет следующие преимущества:

– подача газа без загрязнения его смазкой;

– большая надежность, что исключает необходимость в резервных компресс-сорах;

– плавность, отсутствие вибраций, что позволяет использовать более легкие и дешевые фундаменты;

– гибкая работа в области стабильных рабочих условий, не требующая применения сложных регулирующих устройств;

– высокая эффективность при работе на загрязненных газах;

– более низкие стоимости обслуживания.

Преимущества центробежных насосов обеспечивают их широкое применение во многих отраслях промышленности. Давление, развиваемое центробежным насосом, зависит от скорости вращения рабочего колеса. Вследствие значительных зазоров между колесом и корпусом насоса разрежение, возникающее при вращении колеса, недостаточно для подъема жидкости по всасывающему трубопроводу, если он и корпус не залиты жидкостью. Потому перед пуском центробежный насос заливают перекачиваемой жидкостью.

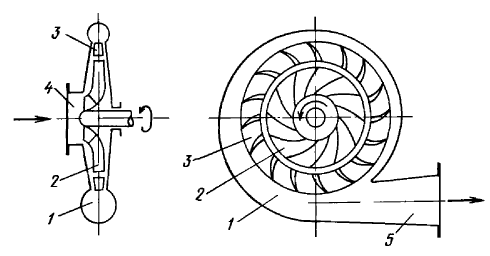

3.3 Компрессор

Движение газовой смеси в установке обеспечивается при помощи компрессора, изображенного на рисунке 3.3.

В корпусе 1 компрессора вращается рабочее колесо 2 с лопатками, колесо обычно помещают внутри направляющего аппарата 3, в котором происходит преобразование кинетической энергии газа в потенциальную энергию давления. Направляющий аппарат представляет собой два кольцевых диска, соединенных между собой лопатками с наклоном, противоположным наклону лопаток рабочего колеса. Газ поступает в компрессор через патрубок 4 и выходит из нагнетательного патрубка 5. Давление нагнетания в центробежных компрессорах достигает 2,5 – 3,0 МПа.

1– корпус; 2 – рабочее колесо; 3 – направляющий аппарат;

4 и 5 – всасывающий и нагнетательный патрубки.

Рисунок 3.3 – Компрессор

Выбираем по [9] поршневой оппозитный компрессор марки 4 М10-200/2,2 производительностью 400 м3/мин, мощностью 1419,3 кВт/ч, частотой вращения 800 мин-1.

4 Расчёт тарельчатого абсорбера

4 Расчёт тарельчатого абсорбера

4.1 Определение условий равновесия

Аммиак является хорошо растворимым в воде газом, поэтому для определения равновесных составов фаз используем экспериментальные данные из приложения [1]. Эти данные для t=30 С представлены в таблице 4.1 в виде зависимости парциального давления NH3 в газовой смеси в состоянии равновесия, от содержания его в растворе

,

,

Таблица 4.1 – Растворимость аммиака в воде

| Мольная доля NH3 в растворе,  | Парциальное давление NH3 при 30◦С, кПа. |

| 0,02 | 4,2 |

| 0,04 | 8,6 |

| 0,06 | 11,8 |

| 0,08 | 14,8 |

| 0,10 | 19,2 |

| 0,12 | 21,8 |

| 0,15 | 28,7 |

| 0,17 | 34,1 |

| 0,20 | 44,0 |

| 0,25 | 64,5 |

Для газовых смесей объемная концентрация компонента численно равно его молярной доле.

Следовательно, молярная доля NH3 в исходной газовой смеси ун=0,0145

Для расчета материального баланса абсорбера необходимо построить линию равновесия в координатах Y=f (X٭), где Y – относительная молярная доля абсорбата в смеси,

; Х٭ - равновесная относительная молярная доля абсорбата в растворе

; Х٭ - равновесная относительная молярная доля абсорбата в растворе

,

.

. В качестве примера приводим расчеты для первой строки таблицы 4.1 (X=0,02 кмоль NH3/кмоль раствора; PNH3.=4,2 кПа)

Значение X* рассчитываем по формуле:

(4.1)

(4.1)

.

.Молярную долю NH3 в газовой смеси y,

, для условий в абсорбере рассчитываем по следующей формуле:

, для условий в абсорбере рассчитываем по следующей формуле: (4.2)

(4.2)где Рп – парциальное давление аммиака при 30◦С, кПа;

Рр – рабочее давление в абсорбере, МПа.

В качестве примера приводим расчеты для 1 строки таблицы 4.1:

Пересчет значений y в относительные молярные доли Y,

, производим по формуле:

, производим по формуле: , (4.3)

, (4.3)

Результаты расчетов, связанные с установлением значений X*,x*,y, и Y для величин, представленных в таблице 4.1, сведены в таблицу 4.2.

Таблица 4.2. -К построению равновесных линий в координатах Y=(X*), y=(x*)

| x*,  | X*,  | y,  | Y,  |

| 0,02 | 0,0204 | 0,028 | 0,0288 |

| 0,04 | 0,0417 | 0,0573 | 0,06078 |

| 0,06 | 0,06383 | 0,0787 | 0,0854 |

| 0,08 | 0,087 | 0,0987 | 0,1095 |

| 0,10 | 0,111 | 0,128 | 0,1468 |

| 0,12 | 0,1364 | 0,1453 | 0,17 |

| 0,15 | 0,176 | 0,1913 | 0,2366 |

| 0,17 | 0,205 | 0,2273 | 0,2942 |

| 0,12 | 0,25 | 0,293 | 0,4144 |

| 0,25 | 0,33 | 0,43 | 0,7544 |

По данным, представленным в указанной Таблице 4.2, строим линию равновесия в системе координат X-Y (см.рисунок 4.1)

Рисунок 4.1 – Равновесная линия процесса абсорбции NH3 водой при давлении P=0,15 Мпа и температуре t=30℃