ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.03.2024

Просмотров: 180

Скачиваний: 0

СОДЕРЖАНИЕ

1.2 Огляд існуючих подрібнювачів коренебульбоплодів

1.3 Обгрунтування напрямку модернізації

1.4 Аналіз конструкцій існуючих подрібнювачів

2.2 Обгрунтування вибору раціонального варіанту

2.3 Розробка конструкції подрібнювача

2.5 Розрахунок вала диска-подрібнювача

3.5 Аналітичний огляд типових технологічних процесів.

4.2 Алгоритм та опис побудови тривимірної моделі

4. Розробка алгоритму використання бібліотеки матеріалів та сортаменту

5.3 Прилади радіаційної розвідки, призначення та порядок роботи.

6.2 Затрати на переобладнання та обслуговування

6.3 Економічні показники при застосуванні модернізованої машини.

Приймаємо а = 300 мм.

Визначаємо довжину паса по формулі:

![]() (2.23)

(2.23)

![]()

![]() (2.24)

(2.24)

![]() ,

,

![]() ,

(2.25)

,

(2.25)

![]() .

.

Приймаємо стандартну довжину L = 1200 мм.

Визначаємо кут обхвату:

![]() ,

(2.26)

,

(2.26)

![]() .

.

Визначаємо частоту пробігу паса:

![]() .

(2.27)

.

(2.27)

З довідника вибираємо поправочні коефіцієнти: Ки = 1,11, С2 = 1,10, Ср = 0,8. Визначаємо корисну напругу:

,

(2.28)

,

(2.28)

![]() .

.

Визначаємо допустиму корисну напругу:

![]() (2.29)

(2.29)

![]() .

.

Визначаємо необхідне число пасів:

![]() (2.30)

(2.30)

![]() .

.

Приймаємо Z = 2

Робочий коефіцієнт тяги:

![]() .

.

Коефіцієнт:

![]() .

.

Визначаємо сили, які діють в передачі:

![]() .

(2.31)

.

(2.31)

Робочий натяг віток паса:

![]() .

(2.32)

.

(2.32)

![]()

Натяг паса в спокої:

![]()

Визначаємо силу, яка діє на вали:

![]() .

(2.33)

.

(2.33)

![]() .

.

Отже, сила, що діє на вал рівна: Fa = 859 Н.

Виходячи з розрахунків ми приходимо до висновку, що для нашого подрібнювача досить два паса профілю А.

2.5 Розрахунок вала диска-подрібнювача

Вал ротора подрібнювача передає обертовий момент на носій. Вал встановлено вертикально. Частота обертання ротора п = 15,7 хв-1. Потужність електродвигуна Nдв = 3 кВт. Можливе перевантаження ротора 150%. Знаходимо діаметр вала, враховуючи тільки обертовий момент:

![]() ,

(2.34)

,

(2.34)

де Мк – обертовий момент, який діє на вал ротора, Нм;

[τ] – допустима напруга обертання вала, [τ] = 40 МПа.

![]() (2.35)

(2.35)

де п – частота обертання вала, п = 940 хв-1;

Nдв – потужність електродвигуна, Nдв = 3000 Вт.

![]() .

.

![]() .

.

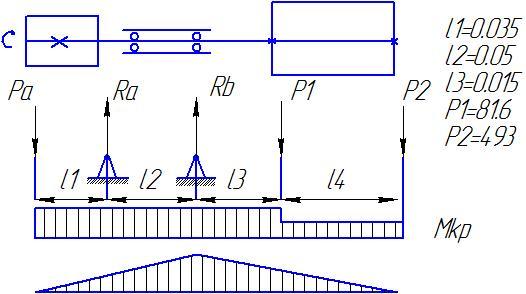

Рис. 3.8 - Схема до розрахунку міцності вала ротора

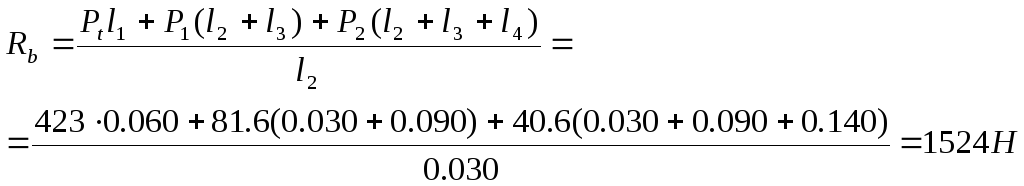

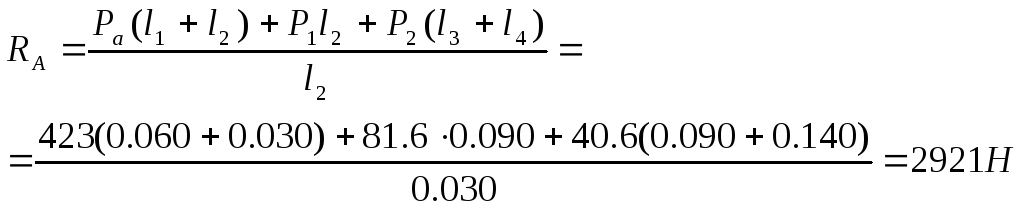

Визначаємо реакції в точках А і В.

![]()

![]()

![]()

![]()

Порівнюючи RA i RB бачимо, що RA > RB , а це означає, що найбільше напруження буде в точці А. Визначаємо максимальний знижений момент а точці А.

![]() .

.

Знаходимо напругу при зміні вала в перерізі (точка А):

![]() .

.

Визначаємо напругу при скручуванні вала в точці А:

![]() .

(2.36)

.

(2.36)

Перевірка на статичну міцність. При перевантажені в 150% коефіцієнт перевантаження Кп = 1,5. Вал виготовлений з сталі 40Х з характеристикою:

Нв = 200;σв = 730 МПа;σТ = 500 МПа;τТ = 280 МПа; σ = 300 МПа;τ = 200 МПа;ψ = 0,1;ψ = 0,05.

Відношення

![]()

![]() При цьому відношення

При цьому відношення

![]() .

.

Перевіряємо вал в небезпечному перерізі:

![]()

Максимальна еквівалентна напруга :

![]()

![]() .

.

Це означає, що міцність вала забезпечена.

3. Технологічна частина

3.1 Аналіз службового призначення деталі

Деталь «Вал» виготовляється із сталі 40 і слугує для передачі крутного моменту. Має ступінчасту зовнішню поверхню, яка є поєднанням п’яти поверхонь обертання. Внутрішня поверхня – різьбовий отвір. Для закріплення «Вала» у вузлі передбачені кріпильні отвори.

В цій деталі є такі поверхні:

-

плоскі – шпонковий паз (B=12,h=6), торець лівий і торець правий (195-0,1 );

-

обертання (45р6, 62, 55h9, 50k7, 45р6).

За функціональним призначенням:

Основні конструкторські бази деталі – це 45р6, торець правий, 50k7,та 45р6 торець лівий.

Допоміжні бази деталі – це 62, торець правий; 45p6, торець лівий; отвір М8-7Н.

Вільна поверхня –195(-0,1)торець лівий.

У відповідності з призначенням поверхонь до них ставляться такі вимоги: найбільш точними є виконавчі, основні та допоміжні бази (діаметральні розміри). До них ставиться вимога обробки по 6 квалітету з шорсткістю Rа = 2,5 мкм

Інші

поверхні, що слугують допоміжними

конструкторськими базами повинні мати

такі характеристики: торцеві поверхні

55(![]() )

повинні бути оброблені згідно 11 квалітета

з шорсткістю Ra

= 6,3 мкм. Шпонковий паз повинен бути

оброблений згідно 9 квалітету з шорсткістю

Ra

= 3,2 мкм. Отвір 8

повинен мати після механічної обробки

7 квалітет та шорсткість поверхні Ra

= 3,2 мкм.

)

повинні бути оброблені згідно 11 квалітета

з шорсткістю Ra

= 6,3 мкм. Шпонковий паз повинен бути

оброблений згідно 9 квалітету з шорсткістю

Ra

= 3,2 мкм. Отвір 8

повинен мати після механічної обробки

7 квалітет та шорсткість поверхні Ra

= 3,2 мкм.

Вільна поверхня 62 в результаті механічної обробки повинна мати точність 10 квалітету та шорсткість Ra = 6,3 мкм.

Поставлені вимоги щодо взаємного розміщення поверхонь:

-

співвісність та биття поверхонь 45р6, 50k7, 45р6, 55 відносно бази А −

;

; -

співвісність поверхонь 45р6, 50k7, відносно бази А −

;

;

Квалітети точності та шорсткість оброблюваних поверхонь можуть бути забезпечені при застосуванні відповідних методів обробки та кількості переходів. Взаємне розміщення поверхонь може бути забезпечене за рахунок застосування відповідних схем базування при механічній обробці та правильної організації змісту операцій.

3.2 Аналіз конструкції і технологічності деталі

На основі робочого креслення деталі виконується аналіз технологічності конструкції деталі – якісний та кількісний.

Якісний аналіз:

-

В нашому випадку вузол відсутній, отже ми не можемо враховувати річну програму, проаналізувати можливості спрощення конструкції деталі, заміни зварною, армованою або збірною конструкцією, а також можливість і доцільність заміни матеріалу.

-

Можливе застосування високопродуктивних методів обробки.

-

Технологічною конструкцією є отвір з різьбою М8-7Н, оскільки він є глухим. Технологічні вимоги до цієї конструкції: глухі отвори з різьбою повинні мати канавки для виходу інструмента, або в них повинен бути передбачений збіг різьби. Деталь має хороші базові поверхні для виконання більшості операцій механічної обробки.

-

Можливе суміщення технологічних і вимірювальних баз при виконанні розмірів, що мають вказані допустимі відхилення, необхідність додаткових технологічних операцій для одержання заданої точності і шорсткості оброблених поверхонь.

-

Вказані на кресленні деталі квалітети точності механічної обробки відповідають параметрам шорсткості. Вони можуть бути забезпечені на верстатах з числовим програмним керуванням. Вимоги взаємного розташування оброблених поверхонь вказані у відповідності з їх службовим призначенням, також можуть бути забезпечені при механічній обробці, за рахунок вибору схем базування, або обробки з одного установа певних поверхонь.

-

Можливе безпосереднє вимірювання заданих на кресленні розмірів.

-

Серед поверхонь деталі є такі, які можуть бути використані при базуванні. До таких поверхонь можна віднести вісь вала. Застосування штучних технологічних баз не є виправданим, оскільки існує достатня кількість баз для встановлення на них деталі під час механічної обробки.

-

Відсутня необхідність додаткових технологічних операцій, що викликані специфічними вимогами і можливість зміни цих вимог

-

Заготовка, з якої виготовляється деталь, виготовляється методом пластичного деформування. Виходячи з конструктивних особливостей та програми випуску деталі, що аналізується, найбільш оптимальним методом є штампування на кривошипних гарячештампувальних пресах, штампування на ГКМ. Ці варіанти дозволяють отримати низьку шорсткість, порівняно з іншими способами штампування, а також забезпечують добрий економічний ефект.

-

В конструкції деталі, що підлягає термічній обробці, конструктивні елементи, що зменшують жолоблення деталі в процесі нагрівання та охолодження відсутні і з урахуванням термічної обробки матеріал вибраний вірно.