ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.03.2024

Просмотров: 187

Скачиваний: 0

СОДЕРЖАНИЕ

1.2 Огляд існуючих подрібнювачів коренебульбоплодів

1.3 Обгрунтування напрямку модернізації

1.4 Аналіз конструкцій існуючих подрібнювачів

2.2 Обгрунтування вибору раціонального варіанту

2.3 Розробка конструкції подрібнювача

2.5 Розрахунок вала диска-подрібнювача

3.5 Аналітичний огляд типових технологічних процесів.

4.2 Алгоритм та опис побудови тривимірної моделі

4. Розробка алгоритму використання бібліотеки матеріалів та сортаменту

5.3 Прилади радіаційної розвідки, призначення та порядок роботи.

6.2 Затрати на переобладнання та обслуговування

6.3 Економічні показники при застосуванні модернізованої машини.

![]()

-

Підрізання торця 45р6:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

-

Фрезерування паза (B=12, h=6):

![]()

5. Для виконання кожного з механічних переходів достатньо одного верстата:

![]() .

.

6. Коефіцієнт завантаження фактичний визначається за формулою:

![]() (.3.4)

(.3.4)

де Р – прийняте число робочих місць.

-

Точіння 45p6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]()

-

Точіння 50k7 остаточне:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

7. Кількість операцій закріплених за кожним робочим місцем визначається за формулою:

![]() (3.5)

(3.5)

-

Точіння 45p6 попереднє (згідно 14 квалітету):

![]()

-

Точіння 45p6 попереднє (згідно 11 квалітету):

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 45p6 остаточне:

![]()

-

Точіння 50k7 попереднє (згідно 14 квалітету):

![]()

-

Точіння 50k7 попереднє (згідно 11 квалітету):

![]()

-

Точіння 50k7 остаточне:

![]()

-

Фрезерування паза (B=12, h=6):

![]()

Таким чином, коефіцієнт закріплення операцій:

![]() − Кз.о.>40

виробництво одиничне.

− Кз.о.>40

виробництво одиничне.

8. Заданий добовий випуск виробів:

![]() (3.6)

(3.6)

9. Добова продуктивність потокової лінії:

![]() (3.7)

(3.7)

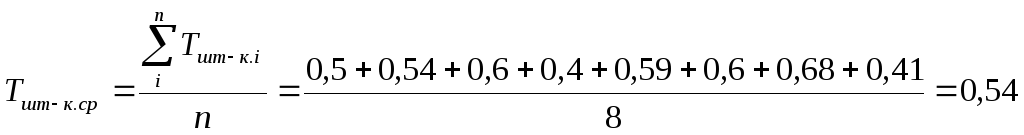

де Тшт-к.ср – середній штучно-калькуляційний час, який визначається за формулою:

хв.

хв.

Де Тшт-к і – штучний час і-ої основної операції;

п – кількість основних переходів механічної обробки.

Так

як

![]() ,

то організація потової лінії недоцільна.

,

то організація потової лінії недоцільна.

10. Кількість деталей в партії для одночасного запуску допускається визначати спрощеним способом за формулою

![]() (3.8)

(3.8)

де а – періодичність запуску в днях (прийнято а = 6)

11. Розрахункове число змін на обробку всієї партії деталей на основних робочих місцях визначається за формулою:

![]() (3.9)

(3.9)

12. Визначаємо кількість деталей у партії, які необхідні для завантаження обладнання на основних операціях протягом цілого числа змін

![]()

Приймаємо кількість деталей у партії 3 шт.

3.4 Вибір і обґрунтування варіанту виготовлення заготовки

Вибір методу і можливих способів виготовлення заготовки, їх аналіз. Прийняття двох альтернативних способів виготовлення заготовки.

Основні методи виготовлення заготовки деталей машин – лиття, обробка пластичним деформуванням, зварювання, прокатування, порошкова металургія. Спосіб отримання тої чи іншої заготовки залежить від службового призначення деталі і вимог, які пред’явлені до неї, від її конфігурації і розмірів, виду конструкційного матеріалу, типу виробництва и інших факторів.

Вихідні дані: 1. Креслення деталі – “ Вал ”;

2. Маса деталі – 1,6 кг;

3. Тип виробництва – одиничний;

4. Матеріал деталі – сталь 40;

5. Річна програма – 3 штуки.

Проаналізувавши умови, одержані в якості вихідних і розрахункових даних, робимо висновок, що заготовку потрібно виготовляти методом штампування або ковка, так як сталь 40 має добрі пластичні властивості. В залежності від службового призначення деталі і вимог, які пред’явлені до неї, від її конфігурації і розмірів, виду конструкційного матеріалу, типу виробництва та інших факторів можна виділити такі способи одержання поковки:

-

Ковка;

-

Гаряча штамповка на молотах;

-

Гаряча штамповка на механічних пресах (гвинтові, кривошипні);

-

Штамповка на ГКМ;

-

Штамповка вдавлюванням на гідравлічних пресах.

Таблиця 6 - Якісна характеристика різних способів отримання заготовки пластичним деформуванням

|

Вид способу |

Суть способу |

Переваги |

Недоліки |

Область застосування |

|

Ковка |

Відбувається процес деформації нагрітого металу між буйками кувального молоту. Під час кування нагріта заготовка кладеться на нижній бойок молота, а верхній бойок наносить удар. Таким чином заготовка отримує необхідну форму. |

Можливість отримання заготовок різної конфігурації масою до 250т.; для крупно-габаритних заготовок кування є єдино можливим методом виготовлення; висока щільність заготовки |

Низька продуктивність праці; потрібна висока кваліфікація робітника; заготовки, виготовлені цим методом мають великі припуски на механічну обробку. |

Ротори гідротурбіни, фланці, вали, диски, колеса |

|

Гаряча штамповка на молотах |

Під дією сили удару молота нагріта заготовка деформується і заповнює порожнину штампа. В результаті штампування одержують деталь, що за формою і розмірами відповідає формі і розмірам штампу. |

Більша точність форми, розмір і якість поверхонь; Можливість виготовлення складних за формою заготовок; Вищі коефіцієнт використання матеріалу та продуктивність праці; Нижчі вимоги до кваліфікації робітників; Ліпша придатність до механізації та автоматизації виробничих процесів. |

Складність і висока вартість технологічного спорядження; Потреба в устаткуванні великої потужності, обмеження маси та габаритів виготовлюваних заготовок; Наявність дефектів.

|

Зубчасті колеса, важелі, перемикачі чашки, ступиці |

|

Гаряча штампов-ка на механічних пресах |

Одержання профільованих заготовок у штампах кривошипних гарячештампувальних пресів (КГШП), які розраховані на крупносерійне та масове виробництво, стримується постійністю величини їх ходу. |

Висока щільність і точність заготовки; висока продуктивність праці; можливість отримання заготовок складної конфігурації; низька кваліфікація робітника; заготовки мають форму готової деталі і мінімальні припуски на механічну роботу. |

Дуже дорогі штампи; висока трудоємкість виготовлення штампів.

|

Кільця, гайки, важелі, фланці, кришки, полі корпуси |

|

Штамповка на ГКМ |

Виготовлення кованок, що не вимагають деформування металу по всій довжині, чи для виконання кінцевої операції штампування кованок, виготовлених на іншому устаткуванні, наприклад, висаджування фланця на колінчастих і багатоступінчастих валах |

Висока продуктивність устаткування, можливість виготовлення поковок з отворами без перетинок, без штампувальних нахилів, порівняно складної форми, висока придатність до механізації та автоматизації виробничих процесів штампування кованок тощо |

Обмежена кількість їх форм (здебільшого -- це тіла обертання) та потреба у використанні як вихідних заготовок точного прокату, а також підвищені витрати матеріалу за рахунок хвостовиків для закріплення заготовок у матриці |

Кільця, гайки, втулки, вали з фланцями |

|

Штамповка видавлюванням на гідравлічних пресах |

Застосовують для штампування великих поковок у відкритих і закритих штампах з однією і двома площинами розняття. |

Простота конструкції, зручні в роботі, низька кваліфікація робітників, висока продуктивність устаткування, мала витрата робочої сили, мають виштовхувачі для видалення поковок |

Відносно висока ціна штампів, великі габаритні розміри |

Спеціальні болти, стержні, баки, контейнери, труби з фланцями |

Вибір параметрів, що характеризують її точність і складність за

ГОСТ 7505-89:

-

Клас точності вибираємо в залежності від способу штамповки:

-

для КГШП (закрита штамповка) приймаємо Т2 – Т3;

-

для ГКМ приймаємо Т4 – Т5;

-

Групу сталі вибираємо в залежності від масової частки вуглецю. Так як в нас масова частка в межах 0,35 – 0,65% приймаємо:

-

М2;

-

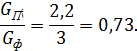

Ступінь складності приймаємо в залежності від відношення маси (GП) поковки до маси (GФ) геометричної фігури, в яку вписується форма поковки:

![]()

![]()

![]() ;

;

![]()

![]() .

.

![]() ;

;

![]()

-

Оскільки відношення

,

то ступінь складності приймаємо – С1;

,

то ступінь складності приймаємо – С1;

-

Конфігурація поверхні роз’єднання штампа в нашому випадку:

-

П (плоска);

-

Вихідний індекс визначаємо в залежності від групи сталі, маси, ступеню складності та класу точності поковки:

-

для штамповки на КГШП – 7;

-

для штамповки на ГКМ – 11.

При виборі класу точності заготовки більші значення призначаються для умов одиничного, дрібносерійного виробництва, менші – масового, великосерійного.

Вибір припусків.

-

Основні припуски:

-

вибираємо в залежності від шорсткості та лінійних розмірів деталі;

-

Додаткові припуски:

-

На зміщення поверхні роз’єднання штампа в залежності від маси та класу точності:

-

для штамповки на КГШП – 0,2;

-

для штамповки на ГКМ – 0,3.

-

Для врахування вигнутості і відхилення від площинності і прямолінійності:

-

для штамповки на КГШП – 0,3;

-

для штамповки на ГКМ – 0,5.

Вибір допусків.

-

Допуски розмірів обираємо враховуючи вихідний індекс. До розмірів деталі додаємо подвоєну суму припусків на розмір ;

-

Допуски на:

-

Зміщення (0,4;0,6), величину залишкового облою (0,6;0,8) визначаємо з урахуванням класу точності:

-

вигнутість від площинності і прямолінійності (0,6;1) вибираємо в залежності від найбільшого розміру заготовки та класу точності;

-

радіуси заокруглень (0,5;1) в залежності від радіусів заокруглення та класу точності (радіус (2 мм) залежить від маси поковки та найбільшого розміру рівчака заготовки).

Вибрані значення по попередніх пунктах заносимо в таблицю 5.

Технічні вимоги на:

-

штамповані заготовки на КГШП:

-

Клас точності штамповки – Т2, група сталі – М2, ступінь складності – С1

-

Невказані штампувальні радіуси 0,5 мм;

-

Допустиме зміщення по площині роз’єднання штампа 0,2;

-

Невказані допуски радіусів заокруглень 0,5;

-

Допустиме відхилення від площинності 0,3;

-

Твердість матеріалу заготовки HRCз=40…50.

-

штамповані заготовки на ГКМ:

-

Клас точності штамповки – Т4, група сталі – М2, ступінь складності – С1

-

Невказані штампувальні радіуси 0,5 мм;

-

Допустиме зміщення по площині роз’єднання штампа 0,3;

-

Невказані допуски радіусів заокруглень 1;

-

Допустиме відхилення від площинності 0,5;

12.Твердість матеріалу заготовки HRCз=40…50.

Розрахунок розмірів заготовки.

-

При розрахунку зовнішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і додається до розміру готової деталі.

-

При розрахунку внутрішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і віднімається від розміру готової деталі.

-

При визначенні лінійних розмірів потрібно уважно проаналізувати креслення деталі і вияснити, як формується розмір заготовки: