ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.04.2024

Просмотров: 253

Скачиваний: 0

СОДЕРЖАНИЕ

Глава 1. Работа с чертежно-графическим редактором apm Graph Лабораторная работа №1

1.1. Построение чертежа сечения

1. Построение внутренней и наружной окружностей

2. Копирование и смещение окружностей вниз по вертикали

3. Создание вертикальных линий с использованием привязки Квадрант

1.2. Создание параметрической модели в редакторе apm Graph

1. Общие правила создания параметрической модели

3. Графическое задание последовательности команд по построению модели и их параметризация

4. Проверка корректности работы модели

2.1. Статический расчет стержневой модели пролета моста

1. Создание плоской стержневой модели рамы моста

1.1. Активация режима отмены операций

1.2. Установка единиц измерения

1.3. Создание базового (начального) узла

1.4. Построение вертикальных и горизонтальных стержней

1.5. Построение наклонных и пересекающихся стержней

1.6. Создание общего узла в точке пересечения двух стержней

2. Выталкивание (умножение) плоской рамы с целью создания трехмерной стержневой модели

2.1. Выделение элементов модели

2.3. Удаление лишних элементов

3. Присвоение стержневым элементам модели поперечного сечения и задание параметров материала

3.1. Создание нестандартного поперечного сечения и внесение его в библиотеку

3.2. Присвоение поперечного сечения стержневым элементам модели

3.3. Проверка ориентации сечения и его поворот

3.4. Задание параметров материала

4. Закрепление модели с помощью опор

5. Задание силовых факторов, действующих на элементы модели

5.1. Учет собственного веса конструкции

5.2. Задание распределенной нагрузки, действующей на стержневые элементы модели

7. Просмотр результатов расчета

7.1. Просмотр карты результатов

7.2. Просмотр внутренних силовых факторов в узлах элементов

7.3. Просмотр напряжений в поперечном сечении стержня

8. Проверка несущей способности стержневых элементов по сНиП II-23-81 и подбор поперечных сечений

8.1. Общие принципы расчета по сНиП II-23-81 «Стальные конструкции»

8.2. Создание конструктивных элементов

8.3. Выполнение расчета и просмотр результатов

9. Вывод результатов на печать и в формат *.Rtf

2.2. Статический расчет стержнево-пластинчатой модели пролета моста

1. Создание плоской стержневой модели рамы моста

2. Создание пластинчатых элементов модели и их разбиение на отдельные конечные элементы

2.1. Основные правила создания и разбиения пластин

2.2. Создание пластинчатых элементов

2.3. Разбиение пластин на конечные элементы

3. Соединение пластинчатых элементов со стержневыми

4. Присвоение пластинчатым элементам модели толщины и параметров материала

5. Задание силовых факторов, действующих на пластинчатые элементы модели

7. Просмотр результатов расчета

7.1. Особенности карты результатов расчета для пластин

7.2. Просмотр результатов расчета внутренних силовых факторов в узлах пластинчатых элементов

Решение

1. Создание плоской стержневой модели рамы моста

Построение рамы производим в соответствии с алгоритмом, приведенным в главе 2.1. В рассматриваемом случае можно воспользоваться уже готовой моделью (см. гл. 2.1), нагруженной и закрепленной, но тогда потребуется удалить действующую на стержни распределенную нагрузку. Для этого выделяем соответствующие стержни и выбираем в меню Нагрузки пункт Удалить нагрузки на стержень.

2. Создание пластинчатых элементов модели и их разбиение на отдельные конечные элементы

2.1. Основные правила создания и разбиения пластин

При создании и разбиении пластинчатых элементов следует придерживаться нескольких правил.

Если пластина должна «закрывать» несколько контуров стержневой модели, то для упрощения процесса соединения пластины со стержневыми элементами целесообразно в каждом из контуров создавать отдельную пластину.

При создании нескольких пластин нужно действовать однотипно, т. е. щелкать левой кнопкой мыши на узлах стержневой модели в определенной последовательности – по часовой стрелке или против нее. От этой последовательности зависит ориентация локальной системы координат создаваемой пластины. К пластинам с одинаково ориентированной локальной системой координат может быть применен принцип работы с группой объектов: разбиение на конечные элементы, задание нагрузок и т. п.

Все пластины должны быть разбиты на отдельные конечные элементы. В большинстве случаев достаточно, чтобы в направлении максимальной стороны пластины имелось 10 элементов разбиения, а в направлении минимальной стороны — как минимум 2.

Для того чтобы созданные при разбиении конечные элементы не служили источниками дополнительной погрешности, например, необоснованными концентраторами напряжений, они не должны быть сильно вытянутыми. Оптимальное соотношение длин их сторон – не более чем 1:2,5, диапазон углов – 30°<α<150°.

2.2. Создание пластинчатых элементов

Переходим

в режим Четырехугольная

прямоугольная пластина

нажатием![]() кнопки

на панели инструментовНарисовать

(меню Рисование/Пластина/Четырехугольная

прямоугольная).

Далее последовательно щелкаем левой

кнопкой мыши на узлах того контура

стержневой модели, где создается

пластина. Построение каждой из пластин

начинаем с левого переднего узла

пластины, а узлы обходим по часовой

стрелке.

кнопки

на панели инструментовНарисовать

(меню Рисование/Пластина/Четырехугольная

прямоугольная).

Далее последовательно щелкаем левой

кнопкой мыши на узлах того контура

стержневой модели, где создается

пластина. Построение каждой из пластин

начинаем с левого переднего узла

пластины, а узлы обходим по часовой

стрелке.

2.3. Разбиение пластин на конечные элементы

Поскольку пластины создавались однотипно, то их локальные системы координат ориентированы одинаково, следовательно, все три пластины после выделения одновременно могут быть разбиты на конечные элементы.

Для

выделения пластин нужно нажать кнопку

![]() Выбрать

на панели инструментов Нарисовать (меню

Редактирование/Выбрать элемент) и

щелкнуть левой кнопкой мыши на конкретной

пластине. При выделении группы элементов

нужно удерживать клавишу Shift на клавиатуре

нажатой, в противном случае после

выделения последующего элемента со

всех предыдущих оно снимается.

Выбрать

на панели инструментов Нарисовать (меню

Редактирование/Выбрать элемент) и

щелкнуть левой кнопкой мыши на конкретной

пластине. При выделении группы элементов

нужно удерживать клавишу Shift на клавиатуре

нажатой, в противном случае после

выделения последующего элемента со

всех предыдущих оно снимается.

Для

перехода в режим разбиения пластин

нажимаем кнопку

![]() Разбить

пластину

на панели инструментов Нарисовать

(меню Рисование

/Пластина/Разбить пластину)

и щелкаем на одной из выделенных пластин.

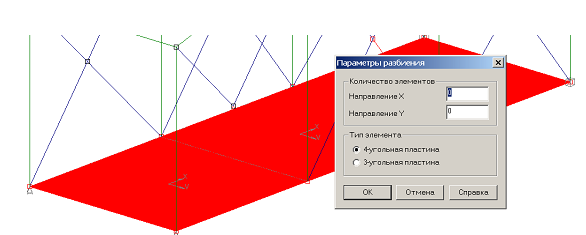

При этом открывается диалоговое окно

Параметры

разбиения

(рис. 2.2.2), а на пластинах появляется

схематическое изображение их локальной

системы координат. Поскольку, по условию

задачи, пластины следует «приварить»

к стержням, а для моделирования сплошного

сварного шва соединяемые элементы

необходимо разбивать не менее чем на

10 частей, то в обоих полях ввода диалогового

окна Параметры

разбиения

(Направление

X и Направление Y)

записываем по 10.

Переключатель Тип

элемента

ставим в положение 4-хугольная

пластина.

После этого нажимаем кнопку ОK.

Разбить

пластину

на панели инструментов Нарисовать

(меню Рисование

/Пластина/Разбить пластину)

и щелкаем на одной из выделенных пластин.

При этом открывается диалоговое окно

Параметры

разбиения

(рис. 2.2.2), а на пластинах появляется

схематическое изображение их локальной

системы координат. Поскольку, по условию

задачи, пластины следует «приварить»

к стержням, а для моделирования сплошного

сварного шва соединяемые элементы

необходимо разбивать не менее чем на

10 частей, то в обоих полях ввода диалогового

окна Параметры

разбиения

(Направление

X и Направление Y)

записываем по 10.

Переключатель Тип

элемента

ставим в положение 4-хугольная

пластина.

После этого нажимаем кнопку ОK.

Рис. 2.2.2. Разбиение пластин

3. Соединение пластинчатых элементов со стержневыми

При моделировании сплошного сварного шва необходимо обеспечить соединение пластин со стержнями общими узлами, причем не только по углам, но и по длине стержня. С этой целью стержень следует разбить на такое же количество частей, на которое была разбита пластина. Тогда узлы на стержне появятся в местах расположения узлов пластины, и благодаря привязке эти пары узлов объединятся.

Поскольку

в рассматриваемом случае все соединяемые

с пластинами стержни необходимо разбить

на одинаковое количество частей, то их

можно выделить и работать с группой

стержней. Для разбиения выделенной

группы стержней нажимаем на панели

инструментов Нарисовать

кнопку

![]() Разбить

стержень

(меню Рисование/Стержень/Разбить

стержень),

щелкаем указателем мыши на одном из

выделенных стержней, в поле ввода Число

стержней

открывшегося диалогового окна Разбить

стержень

записываем число 10 и нажимаем кнопку

ОK.

Разбить

стержень

(меню Рисование/Стержень/Разбить

стержень),

щелкаем указателем мыши на одном из

выделенных стержней, в поле ввода Число

стержней

открывшегося диалогового окна Разбить

стержень

записываем число 10 и нажимаем кнопку

ОK.

4. Присвоение пластинчатым элементам модели толщины и параметров материала

Для

присвоения всем пластинам заданной

толщины следует нажать на панели

инструментов Свойства

кнопку

![]() Задать

толщину всем

(меню Свойства/Толщину

всем пластинам…)

и в поле ввода появившегося диалогового

окна Задать

толщину пластины

записать числовое значение толщины

пластины, в данном случае 4

мм.

Если толщину пластин не задавать, то по

умолчанию она будет приниматься равной

1 мм, независимо от выбранных единиц

измерения.

Задать

толщину всем

(меню Свойства/Толщину

всем пластинам…)

и в поле ввода появившегося диалогового

окна Задать

толщину пластины

записать числовое значение толщины

пластины, в данном случае 4

мм.

Если толщину пластин не задавать, то по

умолчанию она будет приниматься равной

1 мм, независимо от выбранных единиц

измерения.

Для

присвоения пластинам свойств материала

нужно их выделить, затем нажать на панели

инструментов Свойства

кнопку

![]() Материалы

(меню свойства/Материалы…)

и с помощью полей открывшегося диалогового

окна Материалы

задать свойства материала. По умолчанию

новым элементам присваиваются свойства

материала, который является текущим.

Таким материалом при первоначальном

запуске программы служит сталь Ст3кп,

что и соответствует условию рассматриваемой

задачи.

Материалы

(меню свойства/Материалы…)

и с помощью полей открывшегося диалогового

окна Материалы

задать свойства материала. По умолчанию

новым элементам присваиваются свойства

материала, который является текущим.

Таким материалом при первоначальном

запуске программы служит сталь Ст3кп,

что и соответствует условию рассматриваемой

задачи.

5. Задание силовых факторов, действующих на пластинчатые элементы модели

Пролет моста находится под действием двух силовых факторов:

собственного веса;

распределенной нагрузки, приложенной к стальным пластинам.

Моделирование собственного веса подробно рассмотрено в гл. 2.1, п. 5.1. Здесь мы остановимся на задании нормальной распределенной нагрузки.

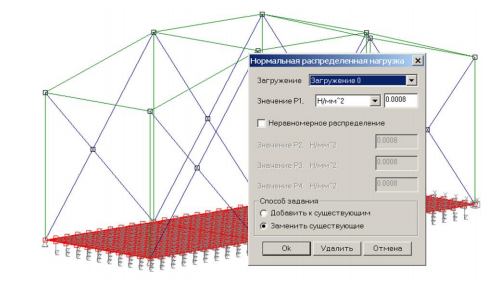

Выделяем

пластинчатые элементы модели, на которые

действует распределенная нагрузка,

нажимаем кнопку

![]() Нормальная

нагрузка на пластину

на панели инструментов Нагрузки

(меню Нагрузки/Нормальная

нагрузка на пластину)

и щелкаем левой кнопкой мыши на одной

из выделенных пластин.

Нормальная

нагрузка на пластину

на панели инструментов Нагрузки

(меню Нагрузки/Нормальная

нагрузка на пластину)

и щелкаем левой кнопкой мыши на одной

из выделенных пластин.

В полях ввода появившегося диалогового окна Нормальная распределенная нагрузка необходимо записать величину и направление (знак) действующей удельной силы (рис. 2.2.3). Эта распределенная нагрузка (давление) задается в локальной системе координат пластины, причем знак нагрузки зависит от направления вектора нормали к пластине. В рассматриваемом случае нормалью к пластине является орт оси Z, значит, нагрузка действует в направлении вектора нормали и имеет знак «+». Следовательно, в поле ввода Значение 1, Н/мм2 записываем взятую с положительным знаком величину распределенной нагрузки, выраженную в МПа (1 МПа= 1 Н/мм2), а именно число 0,0008, что соответствует действующему по условию давлению 0,8 кПа.

После того как процесс задания распределенной нагрузки завершается, на соответствующих элементах появляется ее схематическое изображение.

Рис. 2.2.3. Задание нормальной распределенной нагрузки, действующей на пластины