Файл: Курсовой проект проект участка цеха по производству продукции рыба жареная в кляре пояснительная записка.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 07.11.2023

Просмотров: 179

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При переходе с верхней на нижнюю ветвь конвейера упоры кронштейнов кассеты удерживают блоки от выпадания, так как вследствие наклона кассеты центр тяжести их смещается.

На нижней ветви верхнего конвейера блок рыбы оказывается перевёрнутым на 180 °С и орошается струями воды, стекающими с блоков, движущихся выше.

При прохождении нижней ветви верхнего конвейера натяжные звёздочек кассеты раскрываются и блоки под действием собственной тяжести выпадают, а задерживающиеся выталкиваются упорами на полотно нижнего конвейера, на котором они орошаются струями воды, стекающими с блоков.

При выходе из аппарата размороженная рыба ополаскивается чистой водой. Вода, использованная для орошения блоков и промывания рыбы, собирается в ванне. Одна из торцевых стенок ванны сделана на 100 мм ниже остальных, и через неё удаляется образующаяся при размораживании пена, которая вместе с водой попадает в канализацию. Для очистки воды от взвешанных частиц сверху ванны установлена сетка. Очищенная вода насосом подаётся снова к оросителям. Часть воды уходит вместе с размороженной рыбой, часть – с пеной, и для компенсации потерь в аппарат для размораживания постоянно подаётся чистая вода в количестве 3

/ч.

/ч.Температура воды поддерживается автоматически около 20 °С. Для подогрева воды используется пар давлением 5,88

Па, расход которого составляет 280 кг/ч. Для рыбы различного вида и размеров требуется своё время размораживания, для чего в приводе аппарата для размораживания предусмотрен вариатор. Производительность его около 1 т/ч.

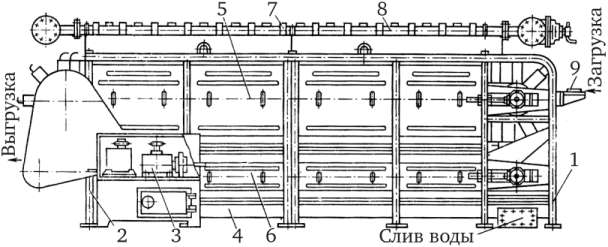

Па, расход которого составляет 280 кг/ч. Для рыбы различного вида и размеров требуется своё время размораживания, для чего в приводе аппарата для размораживания предусмотрен вариатор. Производительность его около 1 т/ч.Рис. 10. Схема оросительного дефростера Н2-ИТА-112:

1 – секция загрузки; 2 – секция разгрузки; 3 – привод; 4 – поддон; 5 – верхний конвейер; 6 – нижний конвейер; 7 – ороситель; 8 – водопроводная система; 9 – стол загрузки

-

Сортировочная и рыборазделочная машина

Рыба, направляемая на обработку, сортируется по виду, качеству, размерам. Сортирование по виду и качеству обычно производится органолептически, а по размерам – сортировочными машинами. Особенно в кулинарном производстве важно сортирование по размерам.

Сортирование по длине производится прямым или косвенным методом. Наиболее точный – прямой, при котором измеряется длина каждой рыбы. Машины, сортирующие рыбу прямым способом, имеют низкую производительность и конструктивно очень сложные, поэтому практически на всех машинах используется косвенный способ – сортирование производится по толщине, от которой в определённых пределах зависит длина.

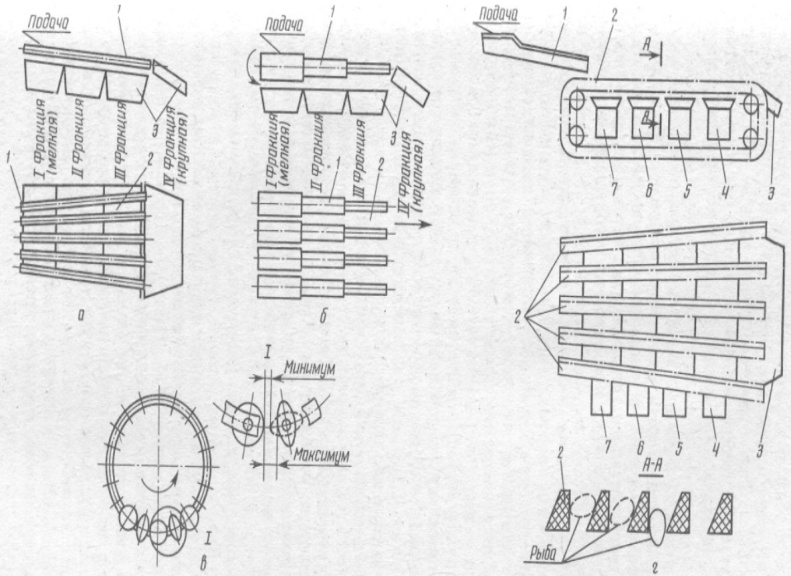

Разделение рыб по толщине осуществляется по принципу калибрующей щели. В некоторых машинах калибрующие щели образованы наклонным веерообразным пучком труб, совершающих возвратно-поступательное или вращательно движение (а); вокруг своих осей ступенчатыми валами (б); роликами и стержнями, собранными во вращающийся барабан (в); расходящимися конвейерами (г).

В роторной машине Н2-ИСА-502 (рис. 11) на торцевых дисках вращающегося барабана установлены в подшипниках ролики, часть из которых вращается вокруг своей оси. Между роликами смонтированы стрежни эллиптического сечения. Стержни поворачиваются вокруг своей оси, что позволяет изменить размер щели. После установки определённого расстояния стержни фиксируются штифтами. Мелкая фракция проваливается в щели, а крупная – выводится через торец барабана.

При работе на сортировочных машинах необходимо следить за равномерностью подачи рыбы, с тем чтобы не допустить завалов калибрующих щелей. Не допускается снимать застрявшую между калибрующими щелями рыбу во время работы машины.

При помощи рыборазделочных машин удаляются головы, внутренности и, при необходимости, хвостовые плавники. В основном это непрерывнодействующие машины линейного типа, в которых исполнительные механизмы расположены вдоль верхней ветви операционного конвейера, перемещающего рыбу во время разделывания.

Производительность таких машин ограничивается тем, что загрузка производится вручную (принято считать, что оператор может загрузить по 60 рыб/мин). Рыба укладывается в кассету операционного конвейера с ориентацией головы и брюшка в одну сторону и во время операций обработки находится в кассете. В ряде случаев производится фиксация рыбы в момент отрезания головы и хвостового плавника.

Основным органом для резки в рыборазделочных машинах являются дисковые вращающиеся ножи.

Удаление внутренностей производится с подрезанием брюшка дисковым ножом, при помощи вакуума, гидровымывом, выдавливанием.

Универсальная рыборезка ИРУ-30 предназначена для отрезания головы, вскрытия брюшнеой полости и удаления плавников. Режущим органом являются два дисковых ножа диаметром 300 мм, вращающихся с частотой 23,3

от одного двигателя. Ножи закрыты травмобезопасными кожухами, которые вместе с электродвигателем закреплены на станине. Кожухи ножей имеют вырезы и приспособления для подвода рыбы к режущей кромке: сверху – для вскрытия брюшной полости, снизу – для отрезания голов, сбоку – для удаления плавников. Предусмотрена подача воды для омывания режущего инструмента и удаления с него прилипших отходов. Отходы удаляются через жалобы вместе с водой, расход которой составляет 2…3

от одного двигателя. Ножи закрыты травмобезопасными кожухами, которые вместе с электродвигателем закреплены на станине. Кожухи ножей имеют вырезы и приспособления для подвода рыбы к режущей кромке: сверху – для вскрытия брюшной полости, снизу – для отрезания голов, сбоку – для удаления плавников. Предусмотрена подача воды для омывания режущего инструмента и удаления с него прилипших отходов. Отходы удаляются через жалобы вместе с водой, расход которой составляет 2…3

/ч.

/ч.О

Рис. 11. Схема рабочих органов сортировочной машины:

а – с расходящимися трубами; б – со ступенчатыми валами:

1 – трубы, валы, 2 – калибрующие щели, 3 – лотки сбора лентами (машина ИСА-202):

1 – ориентирующее устройство, 2 – конвейерные ленты, 3 – лоток сбора крупной рыбы (V фракция), 4 – лоток сбора IV фракции:

5 – лоток сбора III фракции, 6 – лоток сбора II фракции, 7 – лоток сбора мелкой рыбы (I фракция)

трезать голову можно прямым резом, перпендикулярным или наклонным под углом к оси рыбы. По мере износа ножей положение столов и кожухов может быть изменено. Зазор между колодками в зоне вскрытия брюшной полости и приспособлением для удаления плавником регулируется в зависимости от размера обрабатываемой рыбы.

-

Аппарат для приготовления теста

Перед приготовлением теста мука обрабатывается в просеивателях, где происходит отделение посторонних включений, рыхление и аэрация.

Мукопросеиватель «Пионер-М» (рис. 12) состоит из вертикального центробежного просеивателя и мешкоопрокидывателя «Бэта».

Мешок с мукой устанавливается на подъёмную панель, затем поднимается и опрокидывается за счёт вращающегося шестернёй зубчатого сектора, который прикреплён к подъёмной панели и наклоняет её. В верхнем наклонном положении панели мука из мешка высыпается в загрузочный бункер, который закрывается откидной крышкой. На дне загрузочного бункера вращаются лопасти питателя, которые подают муку на вертикальный шнек через прямоугольное отверстие в нижней части трубы шнека. Придаточное число между шестернями привода спиральных лопастей и на нижнем конце вала шнека подобрано так, что при каждом четвёртом обороте шнека через входное отверстие в трубе проходит один конец лопасти питателя, не задевая витков шнека.

Вращающимся шнеком мука поднимается в просеивательную головку, где происходит двойное просеивание муки. Сначала мука проходит через неподвижно установленное цилиндрическое сито грубой очистки, затем захватывается закреплённым на валу шнека вращающимся барабаном, снабжённым шестью вертикальными и наклонными лопастями. К трём вертикальным лопастям по всей их высоте приварены наклонные короткие лопасти. Кроме того, к ним в нижней их части на расстоянии полуокружности одна от другой приварены снаружи две винтообразные стальные лопасти, каждая из которых имеет длину несколько больше полуокружности. При вращении барабана вертикальные лопасти захватывают муку, прошедшую через сито грубой очистки, и придают ей вращательное движение, а винтовые лопасти поднимают муку кверху.

Вращающийся барабан окружён цилиндрическим ситом тонкой очистки, одна половина которого сплошная, а другая, из мелкого сита, сделана съёмной. Мука через сито тонкой очистки прогоняется под воздействием центробежной силы, создаваемой вращающимся барабаном.

При переходе с одного сорта просеиваемой муки на другой сито тонкой очистки меняется. В ходе эксплуатации, не менее одного раза в смену, следует очищать поверхность этого сита от волокон и муки мягкой щёткой.

Примеси, задержанные ситом грубой очистки, поднимаются шнеком через отверстие в конической крышке на внешнюю поверхность конуса, откуда сбрасываются цонтробежной силой в вертикальный канал сбора отходов, имеющий форму сегмента. Примеси, задержанные ситом тонкой очистки, поднимаются наклонными лопастями вращающегося барабана и выходят в тот же канал сбора отходов. Снизу канал закрыт откидной крышкой, которая удерживается в закрытом положении при помощи пружины.

Мука, прошедшая сито тонкой очистки, попадает в лоток и при скольжении по его наклонной плоскости проходит под комплектом постоянных магнитов, которыми вылавливаются ферромагнитные примеси. Магнитная система окружена деревянными рейками, служащими изоляцией.

Выпускной лоток отстоит от пола на высоту 960 мм, что позволяет подкатывать тележку или подставлять мешок.

Во время эксплуатации магнитные свойства постоянных магнитов ослабевают, поэтому их необходимо время от времени подмагничивать. Перед намагничиванием магниты должны быть отчищены от муки и прочих загрязнений. Намагничивание производится переменным током 220 В через щиток, соединённый с осветительной электросетью.

Во время простоем машины магниты должны быть замкнуты якорем, который представляет собой стальную пластину, накладываемую на полюса магнитной дуги. После намагничивания якорь снимает перемещением в сторону.

Производительность просеивателя «Пионер-М» - 1250 кг/ч.

Подготовленную муку подают в тестомесильные машины. В рыбной промышленности в связи с относительно небольшими объёмами приготовления теста используются в основном тестомесильные машины переодического действия с подкатными дежами. Тестомесильная машина ТММ-1М предназначена для замешивания различных сортов теста и состоит из двух частей – подкатной дежи и машины.

Подкатная дежа, в которой замешивается тесто, смонтирована на трёхколёсной тележке. Она крепится на тележку при помощи фланца со шлицевой втулкой. Два колеса вращаются на одной оси, а направляющее колесо установлено на поворотном кронштейне.

Вместимость дежи 140 л, на других машинах – 60 или 330 л. В зависимости ль вида теста дежу загружают на 30…55%.

Дежа заполняется мукой, водой, раствором соли и другими компонентами и подвозится на плиту машины.

Машина представляет собой литую чугунную плиту с установленными на ней редукторами привода дежи и месильного рычага и ограждением. Передняя часть плиты выполнена в виде наклонных поверхностей, по которым накатываются ходовые колёса дежи, кроме того, в плите имеется углубление для направляющего колеса дежи. От скатывания с плиты дежу фиксируют тремя штырями, укреплёнными в кожухе редуктора привода дежи.

Вал чеврячного колеса редуктора привода дежи установлен вертикально. На его верхнем конце укреплён чугунный диск, имеющий квадратное гнездо. Когда дежа вкатывается на плиту, квадратная головка шлицевого вала входит в квадратное гнездо диска и вращение диска передаётся деже. В осевом отверстии шлицевого вала дежи помещена пружина, удерживающая вал в нижнем положении (в состоянии зацепления с диском). Для подъёма шлицевого вала на тележке имеется рычажной механизм с педалью. При нажатии на неё ногой вилка поднимает шлицевой вал, освобождая его от зацепления с диском редуктора.

Для предотвращения поворачивания дежи, когда она находится не на полите машины, предусмотрен фиксатор.

Чтобы месильный рычаг не мешал накатыванию на плиту и скатыванию с неё дежи, его поднимают в верхнее положение поворотом маховичка, смонтированного на валу электродвигателя, и одновременно поднимают ограждение. После закатывания дежи опускают щитки ограждения и включают машину. Время замеса составляет 7…20 мин.

Щиток ограждения препятствует разбрызгиванию продукта и обеспечивает технику безопасности. В некоторых машинах предусмотрена крышка, закрывающая сверху дежу. Машина имеет систему блокировки, отключающую привод при поднятии щитка ограждения.

При перемешивании компонентов в машине одновременно происходит качание месильного рычага по криволинейной траектории, близкой к внутренней поверхности дежи, и её вращение. Частота качания месильного рычага и вращение рассчитаны так, что при каждом качании месильная лопасть попадает в новую область, что обеспечивает качественное перемешивание всего объёма текста.

Рис. 12. Схема мукопросеивателя «Пионер-М»:

1 – загрузочный бункер; 2 – шнек; 3 – выпускной лоток; 4 – магниты; 5 – наружный кожух; 6 – вращающийся барабан; 7 – сито грубой очистки; 8 – сито тонкой очистки; 9 – электродвигатель привода шнека; 10 – канал сбора отходов; 11 – зубчатый сектор; 12 – подъёмная панель; 13 – электродвигатель подъёмника; 14 – спиральные лопасти; 15 – шестерня привода спиральных лопастей; 16 – шестерня вала шнека