ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 204

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.6 Определение межоперационных припусков, допусков и размеров заготовки

Оптимальные припуски определяем расчётно-аналитическим и статистическим (табличным) методами по методике, изложенной в [10]

Аналитический расчёт припусков, операционных размеров с допусками на обработку внутреннего отверстия Ø97H7

«Шестерня»

«Шестерня»Материал детали: Сталь 15ХГН2ТА ГОСТ4543-2013; заготовка – поковка на КГШП по классу точности Т5, степенью сложности С1, исходным индексом 15 ГОСТ 7505-89, масса заготовки – 6,56 кг; масса детали – 3,98 кг.

Переходы обработки:

1. Точение черновое.

2. Точение чистовое.

Токарный станок с ЧПУ PUMA GT2100MB, обработка за одну установку, установка заготовки на трёхкулачковый патрон с пневмозажимом по наружнему диаметру, рассчитываем припуск на обработку диаметра

Результаты расчетов сводим в таблицу 2.5.

Таблица 2.5 – Расчёт припусков и предельных размеров по технологическим переходам на обработку отверстия

| Технологический переход обработки | Квалитет | Элементы припуска, мкм | 2Zmin, мкм | Расчетн. размер D, мм | Допуск TD, мкм | Предельн. размер, мм | Предельн. знач. припусков, мкм | ||||||||||

| Rz | Т | ρ | ε | Dmin | Dmax | 2Zmin | 2Zmax | ||||||||||

| 1.Заготовка | | 500 | 1200 | 2193 | - | - | | 3200 | 90,998 | 87,798 | - | - | |||||

| 2.Точение черновое | 10 | 40 | 40 | 131,6 | 614 | 2  3893 3893 | 95,584 | 100 | 95,684 | 95,584 | 2  2343 2343 | 2  3893 3893 | |||||

| 3.Точение чистовое | 7 | 12 | 20 | 109,7 | 100 | 2  708 708 | 97 | 35 | 97,035 | 97 | 2  675,5 675,5 | 2  708 708 | |||||

| | | | | | | | | | Итого | 6037 | 9202 | ||||||

Для тела вращения расчёт ведётся по формуле для обработки внутреннего отверстия.

, (2.8)

, (2.8)где Rzi-1 – высота микронеровностей, полученная на предшествующем технологическом переходе, мкм;

Тi-1 – глубина дефектного слоя, полученная на предшествующем переходе, мкм;

ρi-1 – пространственные отклонения, полученные на предшествующем переходе, мкм;

εi – погрешность установки, полученная на выполняемом переходе, мкм.

Высота микронеровностей и глубина дефектного слоя по переходам обработки:

Заготовка: RZ1 = 500 мкм; Т1 = 1200 мкм.

Точение:

Черновое:RZ2 = 40 мкм; Т2= 40 мкм.

Чистовое: RZ3= 20 мкм; Т3 = 20 мкм.

Определяем допуск на размер

d3 max = 97,035 мм;

d3 min = 97 мм;

(2.9)

(2.9) мм

ммОпределяем суммарное значение пространственных отклонений для заготовки и механической обработки по методике изложенной в литературе[4.c,68 т.31]:

(2.10)

(2.10)где ρсм – величина смещения по поверхности разъёма штампа, мм.

ρэкс – величина эксцентричности отверстия

ρсм=900 мкм

ρэкс=2000 мкм

Для токарной обработки величина пространственных отклонений составит:

(2.11)

(2.11)где КУ- коэффициент уточнения.

КУ2 = 0,06;

КУ3=0,05.

;

; ;

;Определяем погрешность базирования заготовки:

мкм (2.12)

мкм (2.12)Где εос– смещение заготовки в осевом направлении;

εрад – смещение заготовки в радиальном направлении.

Для растачивания отверстия: εос = 130 мкм. εрад = 600мкм.

мкм

мкмОпределяем минимальные значения припуска:

мкм

мкм 1416 мкм

1416 мкмОпределяем расчётный размер:

(2.13)

(2.13) мм

мм мм

ммОпределяем наибольшие предельные размеры:

(2.14)

(2.14)  мм

мм мм

ммОпределяем предельные значения припусков

,мкм (2.15)

,мкм (2.15) 97,035-95,684=1351 мкм

97,035-95,684=1351 мкм 95,684-90,998=4686 мкм

95,684-90,998=4686 мкм ,мкм (2.16)

,мкм (2.16) 97-95,584=1416 мкм

97-95,584=1416 мкм 95,584-

95,584- =7786 мкм

=7786 мкмОпределяем номинальный припуск на заготовку, рассчитываются по формуле:

; (2.17)

; (2.17) мкм

мкмНоминальный размер заготовки, рассчитывается по формуле

; (2.18)

; (2.18) мм.

мм.Проводим проверку правильности произведённых расчётов:

(2.19)

(2.19)1416-1351=100-35

65=65

7786-4686=3200-100

3100=3100

Расчёт проведён правильно.

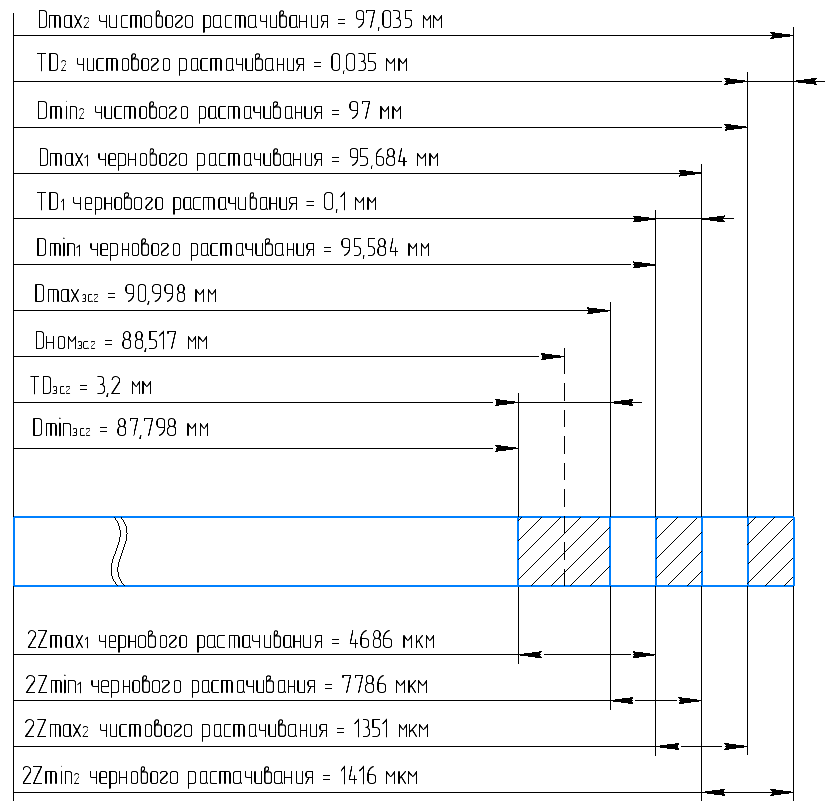

Схема графического расположения припусков, допусков, операционных размеров изображена на рисунке 2.1.

Рисунок 2.1 – Схема расположения припусков, допусков и операционных размеров на обработку отверстия Ø97H7

На остальные поверхности припуски назначаем статистическим (табличным) методом.

Таблица 2.6 – Табличный расчёт припусков

| Наименование, размер поверхности, переходы обработки | Квалитет точности | Исходный размер | Припуск 2Z | Отклонение | Операционный размер с отклонениями | ||

| + | - | ||||||

| Левый торец 24h14 | h14 | 24 | | 0,35 | |  | |

| Точение однократное | h14 | 29 | 2  | 0,35 | |  | |

| Заготовка | | | | 1,8 | 1,0 |  | |

| Отверстие Ø91H11 Точение чистовое | H11 H12 | 91 90,5 | 0,5 | 0,35 0,35 | |   | |

| Точение черновое | H14 | 86 | 4,5 | 0,52 | |  | |

| Заготовка | | | | 1,1 | 2,1 |  | |

| Правый, левый торец 33h14 Точение однократное | h14 h14 | 33 37 | 2  2,0 2,0 | | 0,039 0,039 |   | |

| Заготовка | | | | 1,8 | 1,0 |  | |

| Наружная цилиндрическая поверхность Ø203,51h11 | h11 | 203,51 | | | 0,29 |  | |

| Точение чистовое | h12 | 204 | 0,49 | | 0,29 |  | |

| Точение черновое | h14 | 209 | 5,0 | | 0,36 |  | |

| Заготовка | | | | 2,4 | 1,2 |  | |

2.7 Выбор оборудования

На основании годовой программы выпуска деталей, типа производства, размеров детали и её конструкции, требований точности, шероховатости поверхностей и экономичности обработки, требований наиболее полного использования станков по мощности, простое обслуживание станка в проектируемом производстве, стоимости станка и применения станков отечественного производства осуществляется выбор оборудования для каждой технологической операции.

Данные выбранного оборудования сводятся в таблицу 2.7.

Таблица 2.7 – Оборудование

| Наименование и номер операции | Наименование оборудования | Краткая характеристика | Основные размеры l  b, м b, м | Стоимость, тыс. р. | Мощность, кВт |

| 005,010 Токарная с ЧПУ | PUMA GT2100MB | Макс. скорость вращения шпинделя 3500 мин-1; Максимальный диаметр обработки 300 мм Номинальная длина обработки 501 мм. Ускоренная подача X/Y/Z 24/-/30 мм/мин; Система ЧПУ SINUMERIK 840D sl | 2,6  1,6 1,6 | 206,120 руб | 5,5 |

| 015 Вертикально-протяжная | RISH-M25 | Макс. длина хода рабочих салазок 1250 мм Максимальный наружный диаметр обрабатываемой детали 600 мм Скорость рабочего хода 11,5 м/мин | 2  0,5 0,5 | 209,042 руб | 5,2 |

2.8 Выбор станочных приспособлений

Выбор типа приспособления зависит от типа производства. В серийном производстве на ряду с универсальными приспособлениями применяются и специальные. Для удобства пользования, повышения производительности, обеспечения надёжности закрепления и точности установки применяются приспособления с пневматическими приводами. Применение специальных приспособлений исключает разметку, выверку детали, что снижает себестоимость сборки и повышает производительность.