ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.01.2024

Просмотров: 209

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Выбранные станочные приспособления сведены в таблицу 2.8.

Таблица 2.8 – Станочные приспособления

| Наименование операции | Наименование и модель оборудования | Наименования приспособления | Обозначения, ГОСТ | Краткая характеристика |

| 005 Токарная с ЧПУ | PUMA GT2100MB | Зажимной патрон, Основной кулачок Насадной кулачок | ДП.573.18.04 | Зажимной патрон двухкулачковый |

| 010 Токарная с ЧПУ | PUMA GT2100MB | Зажимной патрон, Основной кулачок Насадной кулачок | DIN 4342-2012 | Зажимной патрон |

| 015 Вертикально-протяжная | RISH-M25 | Направляющая, Прижимная планка, Опора заготовки | DIN 332-2016 | Патрон |

2.9 Выбор режущего и вспомогательного инструмента

Выбор режущего и вспомогательного инструмента производится в зависимости от типа производства, материала заготовки, его физико-механических свойств, квалитета точности и методов обработки, конструкции и размеров заготовки, шероховатости поверхности детали, себестоимости обработки, повышения производительности за счёт режимов резания. Выбираем следующий инструмент.

Таблица 2.9 – Режущий инструмент

| Номер и наименование операции | Наименование инструмента | Материал режущей части, покрытия | Обозначения | ГОСТ |

| 005 Токарная с ЧПУ | Резец сборочный | - | DCLNR2525M12KC04 | DIN 3016-2000 |

| Пластина | 4335HC | CNMG120412-RP | DIN 3016-1-2000 | |

| Резец сборочный | GC34НС | A32SDWLNR08KC04 | DIN 3016-2-2000 | |

| Пластина | 4335HC | CNMG120412-MN | DIN 3016-4-2000 | |

| Резец сборочный | GC34НС | A32SDWLNR08KC04 | DIN 34803-2001 | |

| Пластина | GC34НС | WNMG08408-FW | DIN 24339-1993 | |

| Резец сборочный | GC34НС | DWLNR2525M08KC04 | DIN 34803-2001 | |

| Пластина | GC34НС | WNMG080408-FW | DIN 24339-1993 | |

| Резец | - | A25TSVQBR16 | DIN 3016-2000 | |

| Резец | - | A25TSVQBR16 | DIN 3016-2000 | |

| Пластина | 4335HC | VBMT160404-LF | DIN 3016-1-2000 | |

| 010 Токарная с ЧПУ | Резец сборочный | - | DCLNR2525M12KC04 | DIN 3016-2000 |

| Пластина | 4335HC | CNMG120412-RP | DIN 3016-1-2000 | |

| Резец сборочный | GC34НС | DWLNR2525M08KC04 | DIN 34803-2001 | |

| Пластина | 4335HC | WNMG080408-FW | DIN 3016-4-2000 | |

| Резец сборочный | - | A32SDWLNR08KC04 | DIN 3016-2-2000 | |

| Пластина | 4335HC | WNMG080408-FW | DIN 315-1998 | |

| | ||||

| 015 Вертикально-протяжная | Протяжка | Р6М5 | ДП.573.18.05 | ДП.573.18.05 |

Вспомогательный инструмент выбирается исходя из обеспечения точности установки режущего инструмента, быстроты его смены, удобства и быстроты наладки.

Выбранный вспомогательный инструмент сведен в таблицу 2.10.

Таблица 2.10 – Вспомогательный инструмент

| Номер и наименование операции | Режущий инструмент | Вспомогательный инструмент | Обозначения | ГОСТ |

| 005 Токарная с ЧПУ | Резец сборочный | Державка Ø40x25 | VDIB2M402544 | DIN 553-2006 |

| Резец сборочный | Державка Ø40x32 | VDIE2M4032 | DIN 7981-2007 | |

| Резец сборочный | Державка Ø40x32 | VDIE2M4032 | DIN 7981-2007 | |

| Резец сборочный | Державка Ø40x25 | VDIB2M402544 | DIN 553-2006 | |

| Резец | Державка Ø40x25 | VDIE2M4025 | DIN 553-2006 | |

| 010 Токарная с ЧПУ | Резец сборочный | Державка Ø40x25 | VDIB2M402544 | DIN 553-2006 |

| Резец сборочный | Державка Ø40x25 | VDIB2M402544 | DIN 553-2006 | |

| Резец сборочный | Державка Ø40x32 | VDIE2M4032 | DIN 7981-2007 | |

| 015 Вертикально-протяжная | Протяжка | Патрон | 3-200.07.14 | ГОСТ 16160-70 |

2.10 Выбор средств контроля

В зависимости от типа производства, точности контролируемых размеров, конструкции детали выбираем средства контроля и заносим их в таблицу 2.11.

Таблица 2.11 – Средства контроля

| Номер и наименование операции | Наименование средств контроля и контролируемый размер | Обозначения | ГОСТ |

| 005 Токарная с ЧПУ | Прибор цифровой измерительный Кольцо Ø97 Высотомер ”Mahr” Глубиномер”Mahr” Присп. Контр. Штангенциркуль”Mahr” КИМ «Klingelnberg» | 844AS 50-100-0,001 8012-5574 СХ2-1000-0,01 16EX-150-0,01 8531-5432 16EX-150-0,01 3939040 | DIN 855-2016 ГОСТ 8012-59 EN 22345 EN 21234 EN 22339 EN 28676 ISO 2010 |

| 010 Токарная с ЧПУ | Штангенциркуль”Mahr” Прибор “Hommel” Глубиномер”Mahr” | 16EX-300-0,01 Etamic F500 30EX-150-0,01 | EN 28676 DIN 7415-2008 EN 21234 |

| 015 Вертикально-протяжная | Щуп «Mahr» Пробка Ø  Штангенциркуль”Mahr” КИМ «Klingelnberg» Присп. Контр. Кольцо Ø97 | Multimar-25-110-0,001 8141-5803 16EX-150-0,01 3939040 ДП.573.18.06СБ 8012-5574 | EN 24354 ГОСТ 14826-69 EN 28676 ISO 2010 ГОСТ 31.0151.01-90 ГОСТ 8012-59 |

2.11 Расчёт режимов резания

В пояснительной записке приведен расчет режимов резания на две разнохарактерные операции. Результаты расчет на все операции приведены в таблице 2.12.

Расчёт режимов резания производим по методике изложенной в литературе [14]

Операция 005 Токарная с ЧПУ

Станок PUMA GT2100MB

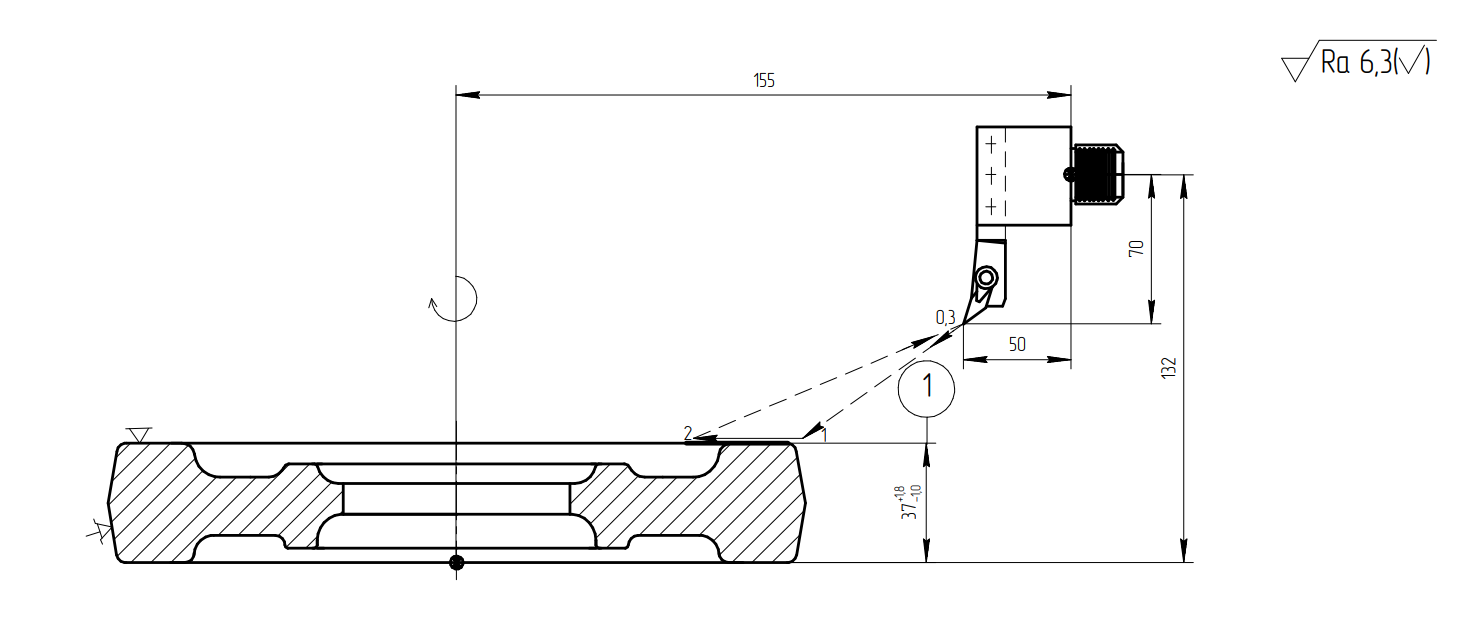

2.Точить торец с припуском 0,6, выдерживая размер 1

Исходные данные:

Заготовка: Сталь 15ХГН2ТА ГОСТ4543-2003 170-241 НВ

Инструмент: резец расточной DCLNR2525M12KC04, DIN 3016-2000

СОЖ – ML6068

Рисунок 2.2 – Эскиз обработки поверхности

Расчет производим по каталогу режущего инструмента Sandvik Coromant.

Определяем глубину резания

t, мм:

t = 1,05 мм

Рассчитываем длину рабочего хода суппорта Lр.х., мм:

(2.20)

(2.20)где l0 – длина резания;

l1– длина подвода;

l2; l3 – длина врезания и перебега.

Назначаем подачу суппорта на оборот шпинделя Sо, мм/об:

Определяем стойкость инструмента

, мин:

, мин:

Определяем расчётную скорость резания

, м/мин:

, м/мин:

Определяем частоту вращения шпинделя n, мин-1:

Уточняем частоту вращения шпинделя по паспорту n=300 мин-1

Определяем действительную скорость резания v, м/мин:

Определяем минутную подачу

, мм/мин:

, мм/мин:

Определяем основное время То, мин:

Выбираем мощности резания

,

,  :

:

Проверяем выбранные режимы резания по мощности привода главного движения

кВт:

кВт:

где vc – скорость резания;

ap – глубина резания;

fn – подача на оборот;

kc – удельная сила резания.

Производим проверочный расчет по мощности резания:

где – КПД станка; = 0,85.

Условие выполняется.

Расчёт режимов резания производим по методике изложенной в литературе [11]

Операция 015 Вертикально-протяжная

Станок RISH-M25

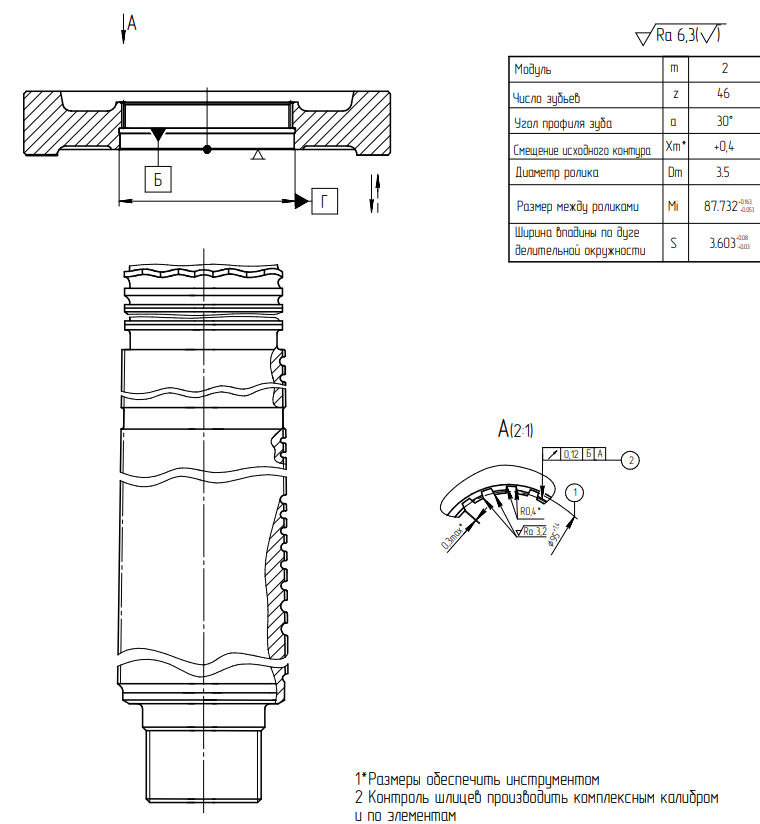

Протянуть шлицы

Исходные данные:

Заготовка: сталь 15ХГН2ТА ГОСТ4543-2003 170-241 НВ

Инструмент: Протяжка, REVZ145155-00 DM05H

СОЖ – ML6068

Рисунок 2.3 – Эскиз обработки поверхности

Определяем силу резания PZ , кН:

PZ=150 кН

Определяем скорость резания v, м/мин:

v=4,5 м/мин

Рассчитываем необходимую мощность электродвигателя:

, (2.27)

, (2.27)где коэффициент учитывающий допускаемую перегрузку двигателя и КПД станка - К1 = 1,35;

коэффициент зависящий от типа станка - К2 = 0,9.

кН

кНNд.н.< Nд. (2.28)

13,7 < 18

Определяем длину рабочей части протяжки l2, мм:

l2=l-l1, (2.28)

где длина протяжки l=1010 мм

длина протяжки до первого зуба l1=95 мм

l2=1010-95=915 мм

Определяем длину рабочего хода lр.х, мм:

lр.х.=lp+l2+lдоп., (2.29)

где длина резания lp=12 мм

дополнительная длина lдоп.=30 мм

lр.х.=12+915+30=957 мм

Определяем основное временя

, мин:

, мин: (2.30)

(2.30) мин

минРежимы резания на все операции сведены в следующую таблицу.

Таблица 2.12 – Режимы резания

| Номер, наименование и содержание операции | t, мм | Lрх, мм | i | Подача, мм/об | Скорость, м/мин | Частота, мин-1 | N, кВт | To, мин | ||||

| | | | | Sp | Sст | Vp | Vд | nр | nст | | | |

| 005 Токарная с ЧПУ Токарный станок с ЧПУ PUMA GT2100MB 2.Точить торец с припуском 0,6, выдерживая размер 1. 3.Расточить отверстие с припуском 0,6, выдерживая размер 8. 4.Расточить отверстие и фаску, выдерживая размеры 2,5,6,8 и допуск радиального биения 9. 5.Точить торцы, выдерживая размеры 1,3,7,15 и допуск торцевого биения 16. 6.Рассточить канавку в отверстии, выдерживая размеры 7,11,12,13,14. | 1,05 1,2 0,6 0,6 0,5 | 30 23 25 22,5 5 | 1 3 2 1 1 | 0,2 0,35 0,65 0,6 0,1 | 0,2 0,3 0,6 0,65 0,1 | 191 197 230 191 184 | 190 195 230 190 185 | 298 309 331 335 151 | 300 310 330 335 150 | 1,78 5,1 2,8 2,7 1,9 | 0,5 0,67 0,89 0,96 0,23 | |

| 010 Токарная с ЧПУ Токарный станок с ЧПУ PUMA GT2100MB 2.Точить торец с припуском 0,6 выдерживая размер 1. 3.Точить наружную поверхность с припуском 0,6, выдерживая размер 2. 4.Точить наружную поверхность, выдерживая размер 2 и допуск торцевого биения 3. 5.Точить торцы и фаску, выдерживая размеры 1,4,9 и допуск торцевого биения 8. 6.Расточить выточку и фаску в отверстии, выдерживая размеры 5,6,7. | 1,2 1,5 0,6 0,6 0,6 | 30 35 35 22,5 5 | 1 1 1 1 1 | 0,4 0,4 0,6 0,6 0,39 | 0,4 0,5 0,6 0,6 0,39 | 191 197 235 191 184 | 190 195 230 190 185 | 295 294 328 334 151 | 290 290 330 330 150 | 4,9 4,5 2,8 2,9 1,9 | 0,5 0,21 0,26 0,96 0,23 | |