Файл: Курсовой проект по дисциплине "Режущий инструмент и инструментальное обеспечение автоматизированного производства".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.10.2023

Просмотров: 216

Скачиваний: 4

СОДЕРЖАНИЕ

1 Разработка инструментальной наладки

1.2 Разработка маршрутной технологии

1.3 Выбор режущего инструмента

1.4 Выбор вспомогательного инструмента

1.6 Настройка инструментального блока вне станка

2 Разработка конструкции дискового долбяка

2.1 Патентно-информационный поиск. Назначение, типы, описание конструкции долбяков

2.2 Расчет геометрических и конструктивных параметров дискового долбяка

3 Разработка конструкции сборного проходного резца с СМП

3.1 Патентно-информационный поиск. Назначение, типы, описание конструкции токарных резцов

3.2 Расчет геометрических и конструктивных параметров

4 Разработка конструкции сверла с СМП

4.1 Патентно-информационный поиск. Назначение, типы, описание конструкции сверл

4.2 Расчет геометрических и конструктивных параметров сверла

На чертеже показан общий вид описываемого сборного режущего инструмента.

Описываемый инструмент имеет корпус 1, в котором выполнены криволинейные каналы 2 по числу сменных многогранных пластин 3. В корпусе 1 имеются базовые поверхности 4, к которым прижаты сменные многогранные пластины 3, установленные на штифтах 5, расположенных на корпусе 1. Прижатие сменных многогранных пластин 3 к базовым поверхностям 4 с целью их фиксации на режущей части инструмента осуществлено посредством штоков 5, расположенных в каналах 2 корпуса 1 инструмента. Прижимное усилие штокам 6 от зажимного винта 7, фиксируемого контргайкой 8, передается гидропластовым наполнителем 9, размещенным в каналах 2 корпуса 1 инструмента между штоками 6 и винтом 7.

Количество штифтов и криволинейных каналов равно количеству сменных многогранных пластин, установленных на штифтах на режущем инструменте.

Закрепление пластин в предлагаемом инструменте осуществляется следующим образом. При ввинчивании винта 7 в гидропластовом наполнителе 9 создается избыточное давление, которое передается по всем каналам 2 равномерно, заставляя штоки 6 перемещаться. Каждый шток 6, выдвигаясь, соприкасается с нерабочими гранями сменных многогранных пластин 3, поворачивает их вокруг штифтов 5, заставляя пластины 3 плотно прижиматься другими нерабочими гранями к базовым поверхностям 4 корпуса 1. Изменяя положение винта 7, можно регулировать зажимное усилие, которое передается на сменные многогранные пластины 3 через гидропластовый наполнитель 9 и штоки 6. После регулировки зажимного усилия винт 7 фиксируется в заданном положении контргайкой 8.

В данной конструкции многолезвийного сборного инструмента зажимной элемент, который выполнен в виде винта и вынесен в хвостовую часть инструмента, доступен в процессе обработки, позволяет создавать, регулировать, контролировать зажимное усилие во время работы инструмента без снятия его со стенка; не требуется дополнительное наладочное оборудование, упрощается конструкция режущего инструмента.

Формула изобретения

Многолезвийный сборный режущий инструмент, на базовых поверхностях гнезд корпуса которого на штифтах установлены сменные многогранные режущие пластины, закрепляемые с помощью штоков, размещенных в заполненных гидропластовым наполнителем сообщающихся каналах с общим выходом, перекрытым общим зажимным элементом, отличающийся тем, что общий зажимной элемент выполнен в виде винта, расположенного в хвостовой части инструмента.

Рисунок 4.4 – Иллюстрации к патенту № 2071873

4.1.2 Назначение, типы, описание конструкции сверл

Сверло представляет собой режущий инструмент для обработки отверстий в сплошном материале либо для рассверливания отверстий при двух одновременных движениях: вращении детали или сверла вокруг оси и поступательном движении подачи вдоль оси. Классификация сверл с точки зрения области их применения:

- спиральные d=0.1…80 мм;

- спиральные с крутой спиралью d=3…25 мм;

- полукруглые d=0.08…25 мм;

- пластинчатые d=16…250 мм;

- оснащенные СНП d=12…80 мм;

- одностороннего резания: с внутренним подводом СОЖ d=2…50 мм,

с внешним подводом СОЖ d=5…300 мм,

с эжекторным подводом СОЖ d=18…500 мм;

- трепанирующие d=45…600 мм.

Для обработки отверстий небольшой длины (L≤5d) используются спиральные сверла из быстрорежущей стали, цельные твердосплавные сверла и сверла с впаянными пластинами твердого сплава.

Части и конструктивные элементы спиральных сверл

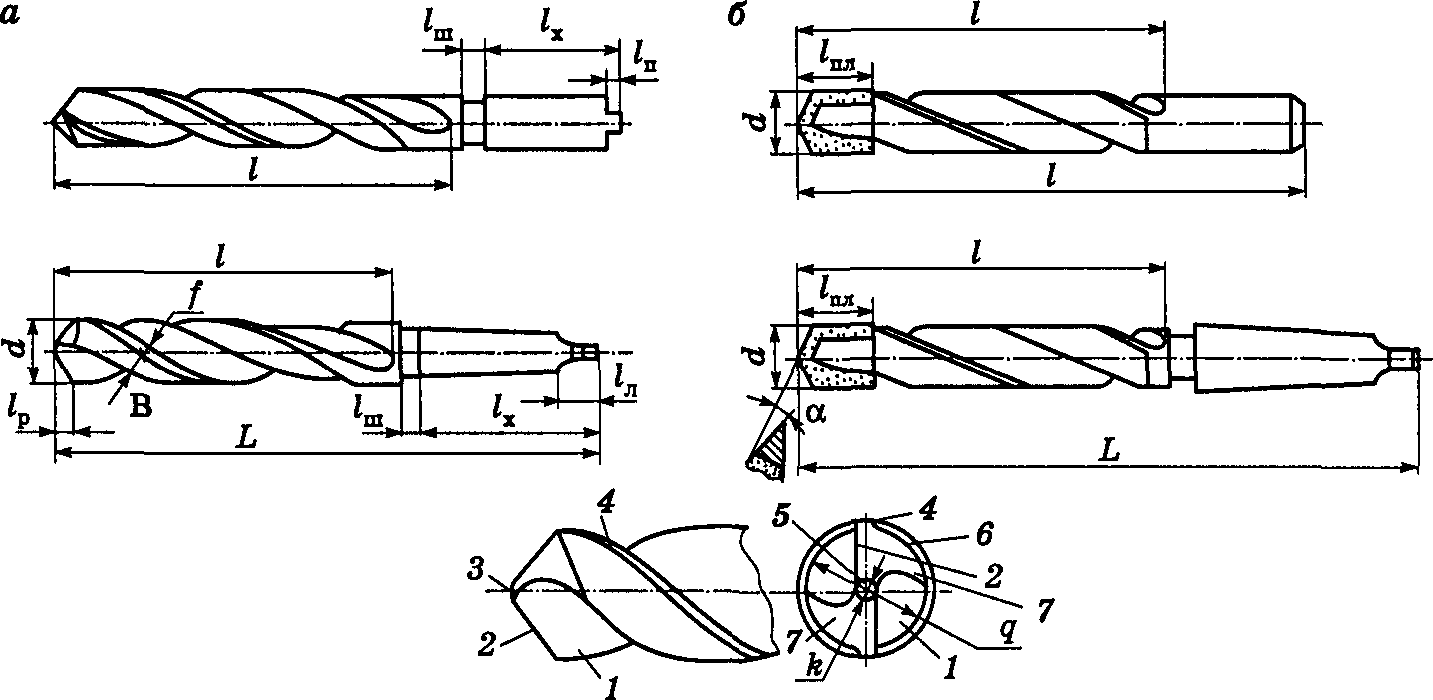

Сверло состоит из рабочей части длиной l, шейки длиной 1Ш и хвостовика длиной lХ (рис. 4.5). Конический или цилиндрический хвостовик служит для закрепления сверла в шпинделе станка, удлинителе или патроне. Для сверл диаметром свыше 6 мм хвостовик имеет чаще всего коническую форму и заканчивается лапкой длиной 1Л. Лапка предназначена для выбивания сверла из конического отверстия шпинделя, переходной втулки или удлинителя. Цилиндрические хвостовики могут иметь поводок длиной 1п, который служит для передачи крутящего момента при закреплении сверла в разжимной втулке.

Шейка - промежуточная часть между хвостовиком и рабочей частью сверла. Она имеет несколько меньший диаметр, чем рабочая часть.

Рабочая часть состоит из режущей длиной 1р и направляющей частей. Условия работы сверла определяются главным образом конструкцией его режущей части. Она имеет два лезвия, которые соединены между собой сердцевиной, расположенной вдоль оси сверла. Размер сердцевины соответствует диаметру окружности, касательной к поверхности канавок, и может увеличиваться по направлению к хвостовику для обеспечения больших прочности и жесткости сверла. Главные задние поверхности лезвий образуются при заточке сверла. Передние поверхности лезвий сверла (винтовые стружечные канавки) имеют винтовую форму, по ним стружка транспортируется из зоны резания. Пересечения передних поверхностей (канавок) с главными задними поверхностями образуют главные режущие кромки. При пересечении двух задних поверхностей на сердцевине образуется поперечная кромка, или перемычка (см. рис. 4.5).

Рисунок 4.5 - Части и конструктивные элементы спиральных сверл:

а - из быстрорежущей стали; б - с впаянной твердосплавной пластиной;

1 - стружечная канавка; 2 - главная режущая кромка; 3 - поперечная кромка; 4 - ленточка; 5 - сердцевина сверла; 6 - спинка зуба; 7 - зуб

Направляющая часть обеспечивает ориентацию сверла в кондукторной втулке или обрабатываемом отверстии и служит резервом для образования режущей части при переточках сверла. Для уменьшения трения направляющая часть сверла соприкасается с отверстием только по шлифованным винтовым ленточкам, которые расположены по краю винтовой канавки. Ленточки шлифуются по окружности с очень малой конусностью по направлению к хвостовику. Они являются вспомогательными задними поверхностями лезвий сверла. Пересечения передних поверхностей (винтовых канавок) со вспомогательными задними поверхностями (ленточками) образуют вспомогательные режущие кромки.

К основным конструктивным элементам спирального сверла относятся его диаметр d и длина L, ширина l и высота ленточки, диаметр спинки q, центральный угол канавки ν, ширина пера В, диаметр (толщина) сердцевины k.

4.2 Расчет геометрических и конструктивных параметров сверла

Исходные данные:

Диаметр отверстия – D=40 мм;

Длина отверстия – L=45 мм;

Отверстие сквозное;

Материал детали – сталь 40Х (σв=980 МПа).

Расчет сверла [1, с 281-293]:

1. Выбор режущей пластины.

Для сверла диаметром 40 мм применим пластину режущую WCMX-080412 фирмы «Sandvik Coromant», имеющую следующие геометрические параметры (рис. 4.6):

- размер пластины – 12 мм;

- диаметр вписанной окружности – iC=12.7 мм;

- толщина пластины – s=7.94 мм;

- радиус при вершине r=0.8 мм.

Рисунок 4.6 – Пластина режущая

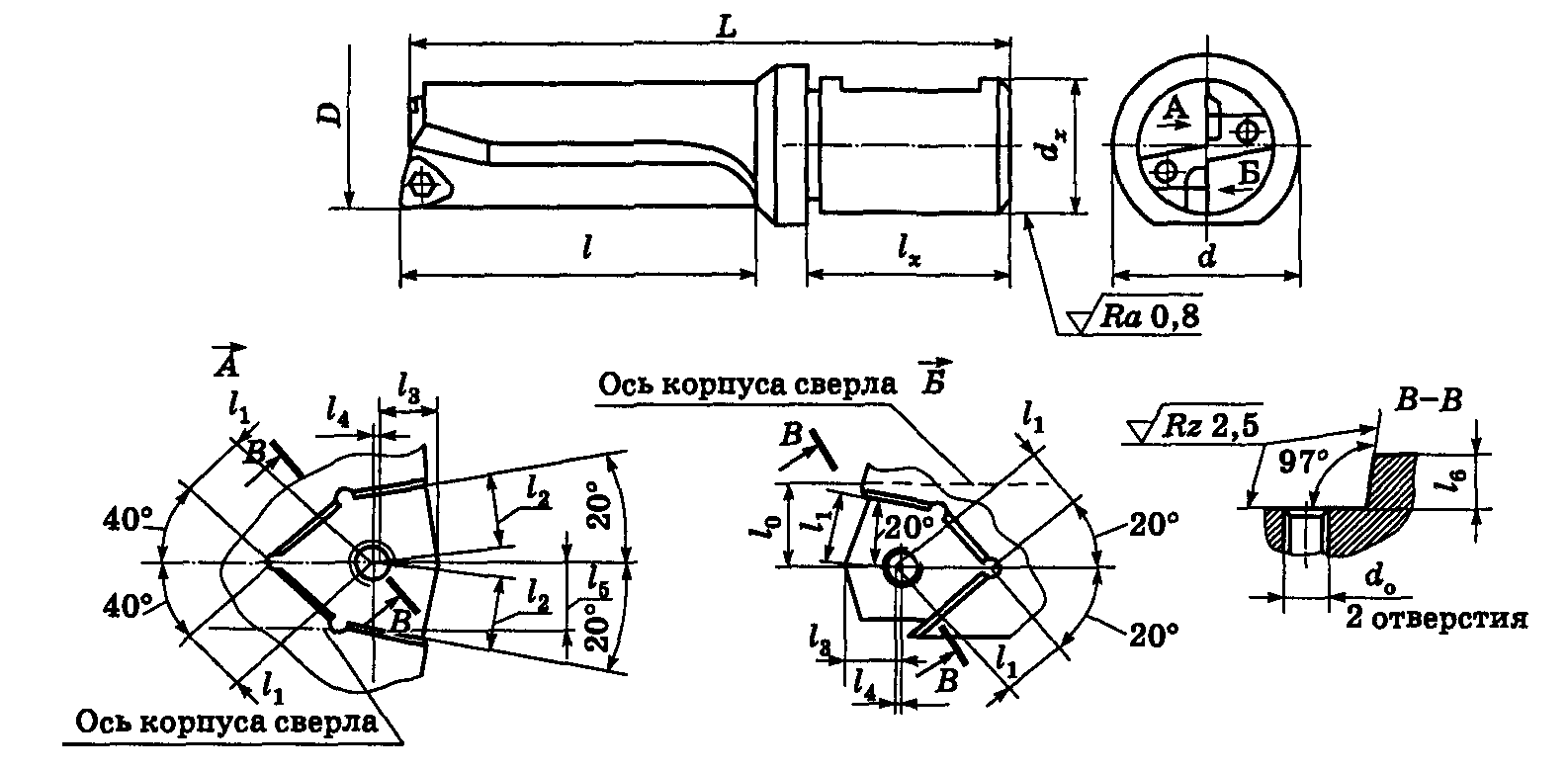

2. Конструктивные элементы сверла (рис. 4.7)

Для лучшего прилегания режущей пластины к корпусу сверла ось резьбового отверстия корпуса смещают относительно оси отверстия пластины на величину l

4=0.3 мм.

Диаметр хвостовика примем dx=40 мм.

Длина хвостовика примем lx=70 мм.

Длина режущей части. Для сверления сквозного отверстия длиной 45 мм примем l=60 мм.

Общая длина сверла

Рисунок 4.6 – Конструктивные элементы сверла

3. Рассчитаем режимы резания [2, с. 293-300]

3.1. Для сверления детали выбираем сверло 40 мм.

Диаметр обработки 40 мм

Обработка с охлаждением

3.2. Глубина резания

3.3. Подача

По рекомендациям фирмы «Sandvik Coromant», принимаем s=0.1 мм/об.

3.4. Скорость резания

По рекомендациям фирмы «Sandvik Coromant», принимаем υ=120 м/мин.

3.5. Частота вращения шпинделя:

Принимаем n=1000 об/мин.

Тогда уточненная скорость резания

3.6.Крутящий момент

где по табл. 32 Cм=0.012; q=2.2; y=0.8.

табл. 9 [2, с. 264],

табл. 9 [2, с. 264],Тогда

3.7.Осевая сила

где по табл. 32 Cр=42; q=1.2; y=0.75.

Тогда

3.8.Мощность резания.

4. Остальные размеры принимаем конструктивно.

Заключение

Разработал инструментальную наладку для детали (см. рис. 1.1). Материал детали сталь 45, обработка ведется на токарном станке c ЧПУ 16А20Ф3. Для этого разработал маршрутную технологию, выбрал режущие и вспомогательные инструменты, рассчитал режимы резания, описал настройку инструмента вне станка и вычертил инструментальную наладку.

Рассчитал и сделал рабочие дискового долбяка, сборного резца с МНП и сборного сверла с МНП.

Литература

1. Фельдштейн Е.Э. Металлорежущие инструменты. Справочник инструментальщика / Е.Э. Фельдштейн, М.А Корниевич – Мн.: Дизайн ПРО, 2009, – 1039 с.

2. Справочник технолога машиностроителя. Под редакцией А.Г. Косиловой и Р.К. Мещерякова; М.: Машиностроение, 1985.

3. Барановский В.А. и др. Режимы резания. Справочник. М.: Машиностроение, 1974.

4. Кузнецов Ю.И., Маслов А.Р., Байков А.Н. Оснастка для станков с ЧПУ: Справочник. – М:Машиностроение, 1983.

5. Бабенко Э.Г. Расчет режимов резания при механической обработке металлов и сплавов. – Хабаровск: ДВГУПС, 1997. – 65с.

6. Справочник инструментальщика. И.А. Ординарцев и др. Под общ. ред. И.А. Ординарцева. - Л.: Машиностроение, 1987. – 846с.

7. В.Ф. Романов Расчеты зуборезных инструментов. М.: Машиностроение, 1969.

8. Каталог фирмы «Sandvik Coromant».

9. Всемирная сеть интернет.