Файл: Материала, пример маркировки с указанием нормативного документа по которому он изготавливается, расшифровку буквенно цифрового обозначения.docx

Добавлен: 29.10.2023

Просмотров: 179

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Из сопоставления приведенных выше данных следует, что механические свойства фарфора ниже аналогичных свойств содержащихся в нем кристаллических фаз. Поскольку в электротехническом фарфоре содержится около 50% стекловидной фазы, ее превалирующее влияние на механические свойства фарфора не вызывает сомнения.

Прочность самой стекловидной фазы зависит от ее состава. Повышение в стекловидной фазе SiO2 и Al2O3 способствует увеличению ее прочности. Последнее в известных пределах может быть достигнуто за счет изменения состава шихты фарфора или режима обжига. В связи со сказанным выше о прочностных характеристиках кристаллических фаз становится также очевидным положительное влияние на механические показатели фарфора повышения содержания в нем кварца и муллита.

Термическая устойчивость. Термическая устойчивость фарфора, т. е. его способность выдерживать температурные колебания без разрушения, является сложной функцией рядя его характеристик. Способность керамических материалов выдерживать резкие изменения температуры оценивается так называемым коэффициентом термической устойчивости. Для получения фарфора с повышенной термостойкостью необходимы, прежде всего, высокая прочность на разрыв и низкий коэффициент линейного расширения.

Фарфор будет обладать повышенной термостойкостью при большем содержании в нем муллита и меньшем кварца. Для получения фарфора с повышенной термостойкостью стекловидная фаза должна содержать большее количество SiO2 и Al2O3. На практике термическую устойчивость изоляторов определяют перепадом температур, который они выдерживают при погружении их в воду (279 с. [6]).

- 1 2 3 4

Алюмель

2.1. Диаметр проволоки и предельные отклонения по нему должны соответствовать указанными в таблице 2.

Таблица 2.

| | |

| Диаметр проволоки | Предельное отклонение |

| 0,20 | -0,03 |

| 0,30 | -0,04 |

| 0,50 | -0,05 |

| 0,70 | -0,05 |

| 1,20 | -0,06 |

| 1,50 | -0,08 |

| 3,20 | -0,10 |

| 5,00 | -0,12 |

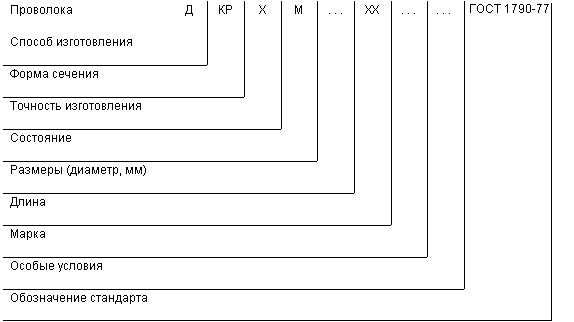

Овальность проволоки не должна превышать предельного отклонения по диаметру. Условные обозначения проволоки проставляют по схеме:

при следующих сокращениях:

| | | |

| Способ изготовления: | холоднодеформированная | - Д. |

| Форма сечения: | круглая | - КР. |

| Состояние: | мягкая | - М. |

| Длина: | в мотках, бухтах | - БТ. |

| | на катушках | - КТ. |

| Особые условия: | класс допусков: | |

| | для низких температур | - 3; |

| | для высоких температур: | |

| | 1-й класс допусков | - 1; |

| | 2-й класс допусков | - 2. |

Вместо отсутствующих данных ставится знак Х (кроме обозначения особых условий).

Примеры условного обозначения

Проволока диаметром 0,30 мм, на катушках, из сплава хромель Т марки НХ9,5 и алюмель марки НМцАК2-2-1, скомплектованных в пару, для низких температур:

Проволока ДКРХМ 0,30 КТ НХ9,5-НМцАК2-2-1 3 (ГОСТ 1790-77 [10])

То же, диаметром 5,0 мм, в бухтах, из сплава хромель Т марки НХ9,5 и копель марки МНМц43-0,5, скомплектованных в пару, для высоких температур 1-го класса допусков:

Проволока ДКРХМ 5,0 БТ НХ9,5-МНМц43-0,5 1 (ГОСТ 1790-77 [10])

То же, диаметром 0,30 мм, на катушках, из сплава хромель Т марки НХ9,5 и константан марки МНМц40-1,5, скомпелктоваррых в пару, для высоких температур, 2-го класса допусков:

Проволока ДКРХМ 0,30 КТ НХ9,5-МНМц40-1,5 2 (ГОСТ 1790-77 [10])

2.2. Алюмель - это никелевый сплав, относящийся к группе проводников. С точки зрения применения в промышленности алюмель можно классифицировать как термоэлектродный материал. Соответственно, он должен иметь ряд характеристик, необходимых для работы в определенных условиях. К ним относятся: высокая термо-ЭДС, достаточная температура плавления, хорошая коррозионная стойкость, а также механическая прочность и пластичность. Привлекательность такого вида сплава состоит в том, что в его составе присутствуют такие виды, как алюминий, марганец, кремний. Еще в составе алюмеля имеется никель, и этот сплав абсолютно не подвержен коррозии, соответственно может применяться даже в агрессивных средах. Как отмечают эксперты, проволока, сделанная из такого вида материала, является достаточно качественной, долговечной и абсолютно безопасной.

Проволоку из алюмеля часто применяют при высоких температурах, а имеющийся в составе кобальт поддерживает необходимый термо-ЭДС. Алюмель применяют для изготовления термопара в терморегуляторах и компенсационных проводах, проволоках и лентах. Часто алюминиевые термодатчики используются в авиастроении, космической отрасли, и также в различных химических и физических лабораториях.

Алюмель используется для производства электродов термопар (рис.2) и удлиняющих проводов. Из него изготавливается отрицательный термоэлектрод термопары ТХА (хромель-алюмель), а также компенсационные (удлиняющие провода) для него.

2.3. Основным химическим элементом, входящим в его состав, является никель (Ni). Помимо Ni химсостав содержит 0,6-1,2% кобальта (Co); 1,6-2,4% алюминия (Al); 1,8-2,7% марганца (Mn); 0,85-1,50% кремния (Si). Сумма примесей, в состав которых входят мышьяк (As), углерод (C), железо (Fe), фосфор (P), свинец (Pb), сера (S) и некоторые другие вещества, составляет 0,7%.

2.4. Проволоку изготовляют в мягком (отожженом) состоянии с окисленной поверхностью. По требованию потребитя проволоку из сплава копель изготовляют с неокисленной (светлой) поверхностью. Не допускаются поверхностные дефекты в виде плен, раковин, расслоений, рисок, вмятин, царапин глубиной, превышающей (после их контрольной зачистрки) предленьные отклонения по диаметру. Поверхность проволоки должна быть чистой, ровной и гладкой, не должна иметь трещин. Овальность проволоки не должна превышать допускаемого предельного отклонения по диаметру.

2.5. Проволока, произведенная из алюмеля, имеет ряд характеристик:

температура плавки колеблется в пределах 1430-1450°;

плотность материала составляет 8480 кг/м3;

температурный режим отжига может достигать 950°;

твердость по Бринеллю приравнивается 130 МПа;

электрическое сопротивление может составлять– 3,2×10-8 Омxм;

уровень прочности может составлять 600 МПа;

температура горячей обработки начинается от 1000°-1250°.

Таблица 3. Физические свойства (228 с. [11])

| Характеристика | Значение |

| T плавления, °С | 1400 |

| Плотность, кг/м3 | 8670 |

| Удельное электрическое сопротивление, Ом*м*108 | 33±5 |

| Средний температурный коэффициент электросопротивления (20-100 °С), °С-1·104 | 23,9 |

| Средний температурный коэффициент термического расширения (20-100 °С), °С-1·106 | 12,0 |

| Магнитные свойства | Слабо ферромагнитен |

Таблица 4. Характеристики алюмели в зависимости от температуры. (228 с. [11])

| Характеристика | T, °С | ||||||

| 20 | 200 | 400 | 600 | 800 | 1000 | 1200 | |

| Удельное электрическое сопротивление, Ом·м·10-8 | 33 | 47 | 54 | 60 | 65 | 71 | 77 |

| Отношение электросопротивления при температуре t к электросопротивлению при температуре 20 °С | 1,00 | 1,43 | 1,64 | 1,82 | 1,98 | 2,15 | 2,32 |

| Средний температурный коэффициент термического расширения (20-t °С), °С-1·10-6 | - | 12,2 | 12,6 | 13,6 | 14,7 | 15,8 | 16,9 |

| Удельная теплоемкость, кДж/(кг·К) | 0,475 | 0,489 | 0,503 | 0,518 | 0,538 | 0,548 | 0,564 |

| Теплопроводность, Вт/(м·К) | 26,8 | 29,3 | 35,2 | 40,2 | 44,4 | 47,7 | - |

Рис. 2. Термопара К2М из алюмеля.

- 1 2 3 4