Файл: Пояснительная записка по курсовой работе на тему проектировочный расчет камеры сгорания.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.11.2023

Просмотров: 226

Скачиваний: 13

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Техническое задание на разработку камеры сгорания

1 Методика расчета камеры сгорания

1.1 Методика термогазодинамического расчета

1.2 Методика конструктивного расчета

1.3Методика расчета системы охлаждения

1.4 Определение основных геометрических параметров горелочного устройства

1.5 Методика гидравлического расчета

1 Методика расчета камеры сгорания

Цель расчёта – определение геометрических характеристик основных элементов конструкции камеры сгорания (КС), нахождение термогазодинамических параметров потока в характерных зонах, коэффициентов гидравлических потерь. Расчёт выполняется методом последовательных приближений, на каждом этапе проверяется соответствие расчетных и известных из исходных данных значений параметров.

При расчете КС исходными данными являются:

-

параметры воздуха на входе в двигатель:

– полное давление;

– полное давление;  – полная температура;

– полная температура; – число Маха;

– число Маха;  – суммарный массовый расход воздуха;

– суммарный массовый расход воздуха;-

вид топлива, его характеристики, параметры состояния:

– температура;

– температура;  – теплота сгорания, керосин Т–1;

– теплота сгорания, керосин Т–1;полнота сгорания топлива

;

;-

предельные значения по температурам:

– максимальная среднемассовая температура в зонах горения, К;

– максимальная среднемассовая температура в зонах горения, К;  – температура газов на выходе из камеры сгорания, К.

– температура газов на выходе из камеры сгорания, К.В настоящее время не существует общепринятой методики расчета КС, которая позволила бы по заданным параметрам двигателя и известным физико-химическим свойствам топлива определить основные термогазодинамические, конструктивные и гидравлические параметры. Из общей компоновки двигателя определяем тип КС и геометрические характеристики.

С учетом исходных для расчета данных, а также на основании выбранных нами за основные условия (минимальные потери полного давления; низкий уровень эмиссии; минимальная длина и масса; малая лобовая площадь двигателя) выбираем кольцевую двухзонную камеру сгорания

, работающую по схеме богато-бедного горения.

Определив основные параметры и схему организации рабочего процесса проектируемой камеры сгорания, выполним термогазодинамический, конструктивный и гидравлический расчеты.

1.1 Методика термогазодинамического расчета

Цель термогазодинамического расчета – определение температур в зонах горения и температуру продуктов сгорания.

Начальным этапом термогазодинамического расчета конструктивного расчета является запись закона сохранения энергии для энтальпий на входе и выходе:

;

;

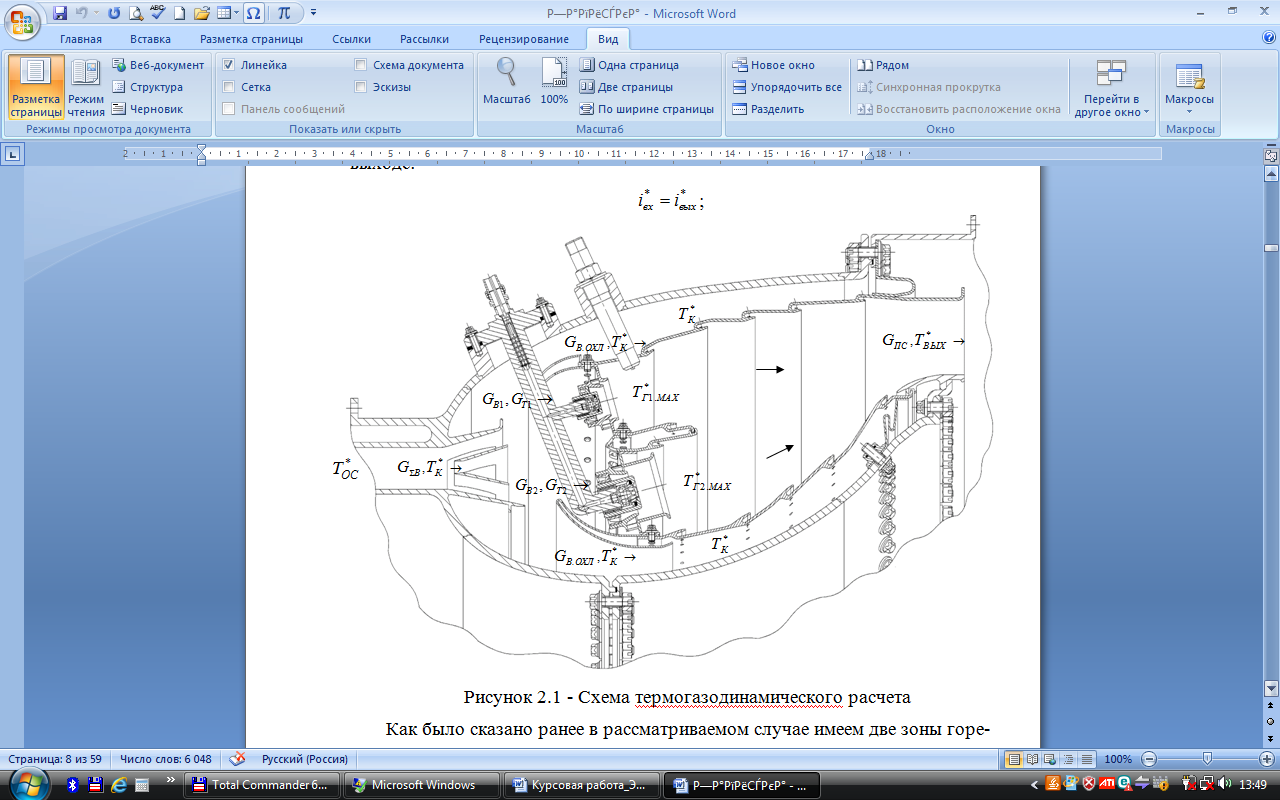

Рисунок 1 - Схема термогазодинамического расчета

Как было сказано ранее в рассматриваемом случае имеем две зоны горения: внешняя – близкая к стехиометрическому процессу горения и внутренняя – бедная зона горения. Тогда энтальпия на входе в жаровую трубу для стехиометрической зоны:

,

,где

- химическая составляющая энтальпии,

- химическая составляющая энтальпии,  – полнота сгорания топлива.

– полнота сгорания топлива.Энтальпия на выходе из зоны стехиометрического горения:

,

,где первое слагаемое соответствует продуктам сгорания при стехиометрическом горении, второе слагаемое составляет в данном случае (зона бедная, т.е.

) непрореагировавший воздух.

) непрореагировавший воздух.Таким образом, приравняв обе части, получим:

. (1)

. (1)Прежде всего, необходимо определить температуру воздуха на входе в камеру сгорания (Тк). Для этого определим температуру воздуха на входе в двигатель. Температура воздуха на входе в двигатель (Тв) принимается равной температуре окружающей среды, т.е. (То.с.). Полную температуру окружающей среды определим по известному числу Маха на входе в двигатель:

. (2)

. (2)Тогда температура воздуха на выходе из компрессора найдем из соотношения:

, (3)

где

– степень повышения давления в компрессоре,

– степень повышения давления в компрессоре,  – КПД компрессора.

– КПД компрессора.Распределение потоков воздуха задаём на основании следующих условий: формирование богатой и бедной зон, должно обеспечивать заданный уровень температур в зоне горения; должно выполняться определенное соотношение между мощностями первой и второй зон горения; количество воздуха, подаваемого на охлаждение стенок должно быть необходимо и достаточно для обеспечения заданного поля температур на стенках жаровой трубы. Таким образом, соотношение массовых расходов воздуха в зонах камеры сгорания принимаем:

кг/с;

кг/с;  кг/с,

кг/с,  кг/с.

кг/с.В конечном итоге необходимо, чтобы сумма всех расходов была равна суммарному расходу воздуха, подаваемому через диффузор.

Для того чтобы проектируемая камера сгорания отвечала требованиям по выбросам загрязняющих веществ в окружающую среду, она должна обеспечивать заданный уровень температур в зоне горения, для этого определим температуры в зонах горения. Приведем уравнение (2.1) к виду, где содержится только суммарный массовый расход воздуха, для этого воспользуемся соотношением

, где

, где  – стехиометрический коэффициент,

– стехиометрический коэффициент,  – коэффициент избытка воздуха, получим:

– коэффициент избытка воздуха, получим: .

.Выразим из этого выражения температуру в бедной зоне горения, получим:

. (4)

. (4)Получим уравнение для стехиометрической зоны горения, выполняя последовательно те же действия, что и для первой зоны:

.

.Тогда температура во второй зоне горения:

. (5)

. (5)Зная температуры в зонах горения, определим температуру на выходе из камеры сгорания (Тг вых) на основании равенства энтальпий на входе и выходе:

Тогда температура уходящих газов на выходе из КС:

(6)

(6)Определим мощность камеры сгорания, при этом должно выполняться условие: мощность первой (близкой к стехиометрии) зоны должна составлять не более 10 % от общей мощности, в противном случае получим мощный источник оксидов азота:

-

для первой зоны: ; (7)

; (7) -

для второй зоны: .

.

Суммарная мощность камеры сгорания:

. (8)

. (8)Выводы: проведен термогазодинамический анализ, определены температуры на выходе из компрессора и в зонах горения, мощность камеры сгорания.

1.2 Методика конструктивного расчета

Цель расчёта – определение геометрических характеристик основных элементов конструкции камеры сгорания (КС), нахождение термогазодинамических параметров потока в характерных зонах, коэффициентов гидравлических потерь. Расчёт выполняется методом последовательных приближений, на каждом этапе проверяется соответствие расчетных и известных из исходных данных значений параметров.

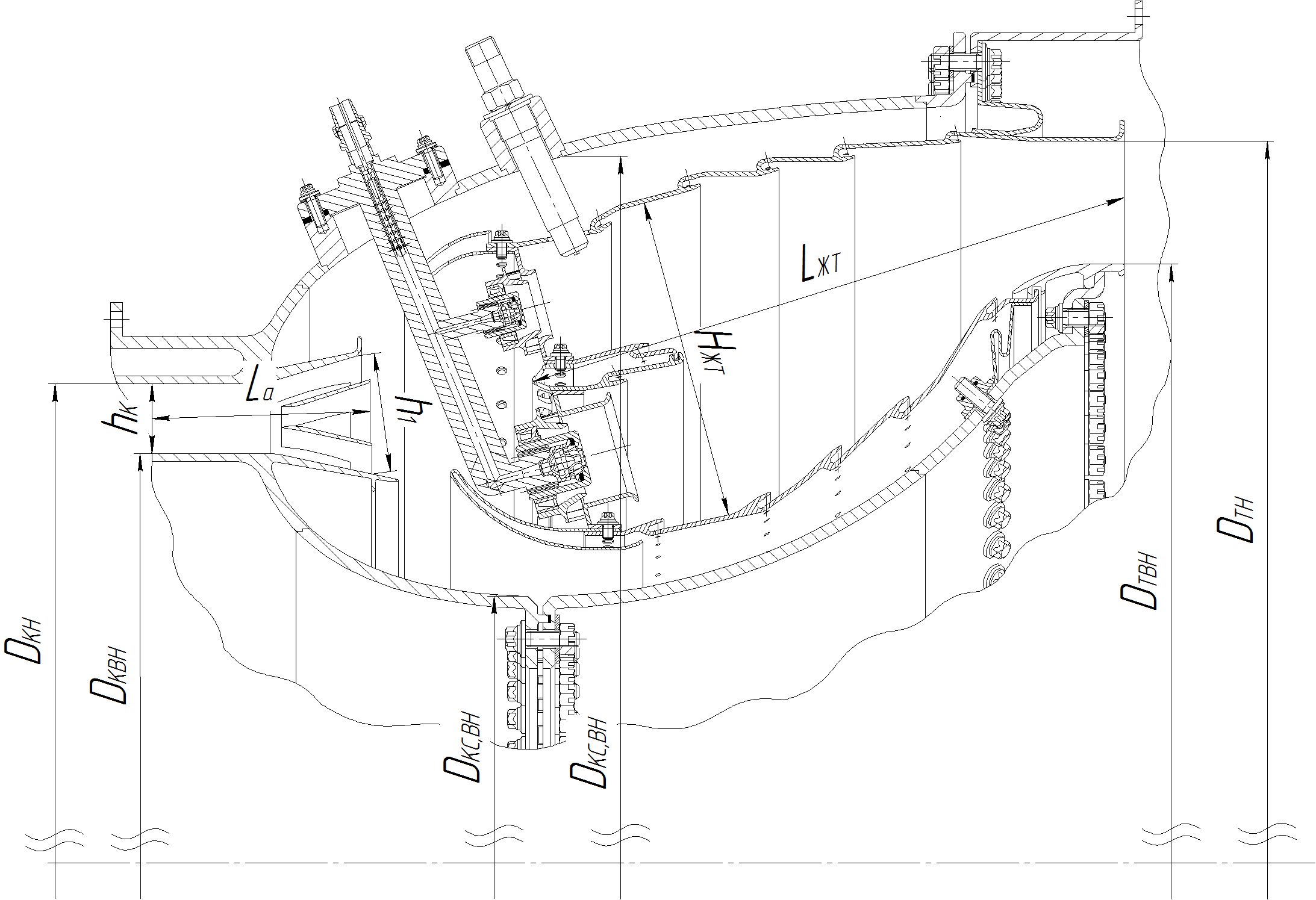

Расчет геометрических размеров элементов камеры сгорания основывается на применении уравнения расхода для различных сечений камеры сгорания, а также опытных данных. Используя данное уравнение, определяются высота поперечного сечения на входе в диффузор (hк), высота на выходе из диффузора (h1), высота участка внезапного расширения (h2), максимальная высота жаровой трубы (H ж.т), высота поперечного сечения на выходе из турбины (hт).

Рисунок 2 – Схема конструктивного расчета

Для того чтобы определить площадь проходного сечения на выходе из компрессора (Fк) воспользуемся уравнением расхода:

,

,откуда

. (9)

. (9)Предположим, что воздух на входе в диффузор удовлетворяет характеристикам идеального газа, тогда плотность воздуха за компрессором можно определить по уравнению состояния идеального газа, которое для потока воздуха записывается в следующем виде:

, (10)

, (10)где

и

и  – газодинамические функции, определяемые из таблиц по известному значению приведенной скорости [1].

– газодинамические функции, определяемые из таблиц по известному значению приведенной скорости [1].Скорость потока воздуха на выходе из компрессора

выбираем согласно рекомендациям, изложенным в [3], [4], в этом случае величина приведенной скорости (

выбираем согласно рекомендациям, изложенным в [3], [4], в этом случае величина приведенной скорости (