Файл: Техническое задание 8 1Основные задачи и цели создания асу тп 8.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 180

Скачиваний: 2

СОДЕРЖАНИЕ

Требования к техническому обеспечению

Требования к метрологическому обеспечению

Функциональная схема автоматизации

Назначение прибора ОВЕН ТРМ 138

Рисунок 1 – Измеритель-регулятор ОВЕН ТРМ 138

Автоматический преобразователь интерфейсов RS-232/RS-485 О ВЕН АС3-М

Рисунок 2 – Автоматический преобразователь интерфейсов RS-232/RS- 485 ОВЕН АС3-М

Рисунок 4 – Датчик давления ОВЕН ПД100 (слева) и ПД200 (справа)

Рисунок 6 – Датчик (сигнализатор) угарного газа ОВЕН ДЗ-1-СО

Рисунок 7 – Датчик (сигнализатор) метана ОВЕН ДЗ-1-СН4

Рисунок 8 – Клапан электромагнитный фланцевый серии ВН

Рисунок 9 – Преобразователь частоты ПЧВ3

Рисунок 10 – Функциональная схема системы поддержания температу ры в печи

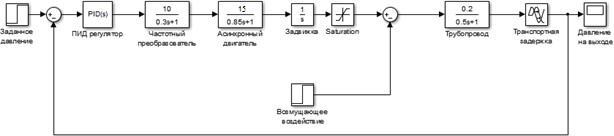

Рисунок 11 – Модель в Simulink

-

Выбор регулятора асинхронного двигателя

Выброс дыма в трубу, рециркуляция воздуха, подача воздуха на гор ение, создание воздушной завесы, отбор теплоносителя на сушилки, а также воздушное охлаждение, осуществляется следующими вентиляторами и дым ососами: ВР-189-57, Д167-37-12, ВГДН-19М. Их основные характеристики, а также характеристики установленных в них двигателей, приведены в таб лице 10.

Таблица 10 – Технические характеристики используемых вентиляторов и д ымососов

| Характеристика | Значение | ||

| Тип | ВР-189-57 | Д167-37-12 | ВГДН-19М |

| Производ., 103 м3/ч: в ном. режиме в раб. зоне | 7 7,63 – 10,3 | 40,3 8,5-53,5 | 106 |

| Полное давление, Па: в ном. режиме в раб. зоне | 1515 1565 –1530 | 3937 3286-3870 | 2730 |

| Част, вращ. раб колес а, об/мин | 1440 | 985 | 985 |

| Электродвигатель | |||

| Тип | AMP132S4 | АИР280S6 | АИР380S7 |

| Мощность, кВт | 7,5 | 75 | 90 |

| Частота вращ., ом/мин | 1500 | 1000 | 1000 |

Для регулирования оборотов электродвигателя будем использовать п реобразователь частоты (ПЧ). Остановим свой выбор на преобразователе ч астоты ПЧВ3 фирмы «Овен» (рисунок 9).

Рисунок 9 – Преобразователь частоты ПЧВ3

Выбор данной модели обусловлен тем необходимым диапазоном м ощностей 0,37…90 кВт, таким образом она подойдѐт для каждого из венти ляторов (дымососов). Технические характеристики ПЧВ3 приведены в таб лице 11.

Таблица 11 – Технические характеристики преобразователя частоты ПЧВ3

| Характеристика | Значение |

| Питающая сеть, 3 фазы, В | 200…240 (0,25…11 кВт) 380…480 (0,37…90 кВт) |

| Выходное напряжение (U,V,W), % | 0…100 |

| Выходная частота, Гц | 0…200 (VC), 0…400 (U/F) |

| Диапазон входного тока (завис. от модиф.), А | 1,5 – 182 |

| Диапазон выходного тока (завис. от модиф.), А | 1,5 – 177 |

| Цифровые входы | 4 |

| Аналоговые входы | 2 U/I |

| Аналоговые выходы | 2 I |

| Релейные выходы | 2 (240 В, 2 А) |

| Протокол RS-485 | Modbus RTU, FLN; BACnet MSTP |

| Класс защиты корпуса | IP20 |

| Диапазон рабочих температур, ºС | 0…40 |

-

Разработка схемы внешних проводок

Схема внешней проводки приведена в Приложении В. Первичные и в не щитовые приборы включают в себя датчики температуры ХА (ДТПК), Х К (ДТПL) и S (ДТПS021), расположенные во всех зонах ТП; датчики давле ния ОВЕН ПД100 и ОВЕН ПД200, расположенные на входе

и выходе из ТП, а также в газовом и воздушном трубопроводах; индуктивные датчики, устан овленные в сводах гильотинных ворот. Все датчики передают информацию посредством унифицированного токового сигнала 4…20 мА.

Для передачи сигналов от датчиков на щит КИПиА используются по три провода. В качестве кабеля выбран КВВГ. Это – кабель с медными ток опроводящими жилами с пластмассовой изоляцией в пластмассовой оболо чке, с защитным покровом и предназначен для неподвижного присоединен ия к электрическим приборам, аппаратам и распределительным устройствам номинальным переменным напряжением до 660 В частотой до 100 Гц или п остоянным напряжением до 1000 В при температуре окружающей среды от

-50°С до +50°С. Медные токопроводящие жилы кабелей КВВГ выполнены о днопроволочными. Изолированные жилы скручены. Кабель прокладывается в трубе диаметром 20 мм.

-

Выбор алгоритмов управления АС ТП

В автоматизированной системе на разных уровнях управления испол ьзуются различные алгоритмы:

-

алгоритмы пуска (запуска)/ останова технологического оборудо вания (релейные пусковые схемы) (реализуются на ПЛК и SCADA-форме); -

релейные или ПИД-алгоритмы автоматического регулирования т ехнологическими параметрами технологического оборудования (управлени е положением рабочего органа, регулирование давления, и т. п.) (реализуют ся на ПЛК); -

алгоритмы управления сбором измерительных сигналов (алгор итмы в виде универсальных логически завершенных программных блоков, п омещаемых в ППЗУ контроллеров); -

алгоритмы автоматической защиты (ПАЗ); -

алгоритмы централизованного управления АС (реализуются на SCADA-форме) и др.

В данном проекте разработаны следующие алгоритмы АС:

-

алгоритм сбора данных измерений; -

алгоритм автоматического регулирования технологическим пар аметром.

Для представления алгоритма пуска/останова и сбора данных будем использовать правила ГОСТ 19.002.

-

Алгоритм сбора данных измерений

В качестве канала измерения выберем канал измерения температуры в зоне обжига. Для этого канала разработаем алгоритм сбора данных, предс тавленный в приложении Г.

-

Алгоритм автоматического регулирования технологическим пар аметром

В процессе работы ТП необходимо поддерживать температуру в зоне обжига, чтобы она не превышала заданного уровня и не падала ниже задан ного уровня, исходя из условий необходимых для правильного обжига кир пича. Поэтому в качестве регулируемого параметра технологического проце сса выбираем температуру в зоне обжига. В качестве алгоритма регулиров ания будем использовать алгоритм ПИД регулирования, который позволяет обеспечить хорошее качество регулирования, достаточно малое время вых ода на режим и невысокую чувствительность к внешним возмущениям.

ПИД-регулятор измеряет отклонение стабилизируемой величины от заданного значения (уставки) и выдаѐт управляющий сигнал, являющийся с уммой трѐх слагаемых, первое из которых пропорционально этому отклоне нию, второе пропорционально интегралу отклонения и третье пропорциона льно производной отклонения.

Структурная схема автоматического регулирования температурой с остоит из следующих основных элементов: задание, ПЛК с ПИД-регулятор ом, регулирующий орган, объект управления.

Функциональная схема системы поддержания давления в трубопров оде приведена на рисунке 10.

Тз Т

Тз Т

Рисунок 10 – Функциональная схема системы поддержания температу ры в печи

Объектом управления является зона обжига ТП. С панели оператора задается температура, которую необходимо поддерживать в печи. Далее эта температура приводится к унифицированному токовому сигналу 4-20 мА и подается на ПЛК. В ПЛК также подается значение с датчика температуры, п роисходит сравнивание значений, и формируется выходной токовый сигнал. Этот сигнал подается на электромагнитный клапан которым регулируется д авление в газа в трубопроводе.

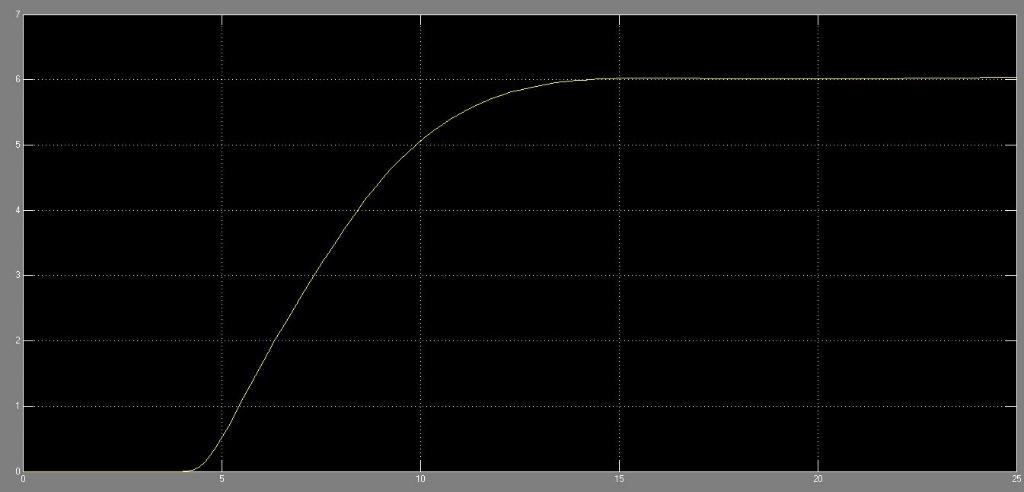

В процессе управления объектом необходимо поддерживать давлени е газа равное 6 МПа, поэтому в качестве передаточной функции задания выс тупает ступенчатое воздействие, которое в момент запуска программы мен яет свое значение с 0 до 6.

Модель в Simulink представлена в альбоме схем (ФЮР А.425280.001.ЭС.10), а также приведена на рисунке 11.

Рисунок 11 – Модель в Simulink

График переходного процесса САР представлен на рисунке 12.

Рисунок 12 – График переходного процесса САР

Как видно процесс получился апериодический, статическая ошибка с тремится к нулю, а время переходного процесса приблизительно 12 сек.

-

Экранные формы АС ТП

Управление в АС ТП реализовано