Файл: Курсовая работа (курсовой проект) по учебному курсу Механика4 (курсовой проект) Вариант 3 (при наличии).docx

Добавлен: 03.12.2023

Просмотров: 96

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

,

θ – коэффициент, учитывающий центробежную силу, θ =0,18 Н·с2/м2.

Определение окружной силы, передаваемой комплектом клиновых ремней FtН:

Определение сил натяжения ведущей F1 и ведомой ветви F2,Н одного клинового ремня.

Сила действующая на валы:

Ширина обода шкива находится по формуле:

где p=19 мм, f=12,5 – размеры канавок.

Проверка прочности ремня по максимальным напряжениям в сечении ведущей ветви

где - напряжение растяжения в клиновом ремне.

- напряжение растяжения в клиновом ремне.

- напряжения изгиба в клиновом ремне.

- напряжения изгиба в клиновом ремне.

Здесь Еи =80...100 — модуль продольной упругости при изгибе для прорезиненных ремней; Н —высота сечения клинового ремня.

- напряжения от центробежных сил.

- напряжения от центробежных сил.

Здесь ρ — плотность материала ремня, кг/м2; р = 1250... 1400 кг/мм3 — для клиновых ремней.

[σ]р — допускаемое напряжение растяжения, Н/мм2;

[σ]р =10 Н/мм2 — для клиновых ремней.

Условие выполнено.

3.2. Выбор материалов. Определение допускаемых напряжений редукторной пары

Исходные данные для расчета:

-вращающий момент на тихоходном валу Т3. = 768.7Н·м

-частота вращения червяка n2 =1470 об/мин;

-частота вращения червячного колеса n3 =147 об/мин;

-передаточное отношение u1 =10;

Принимаем для червяка сталь 40ХН улучшение с закалкой ТВЧ до твердости не менее HRC 48-53(НВ 280) с последующим шлифованием, σв = 920 МПа, σТ = 750 МПа, σ-1 = 420 МПа [3, табл.3.2].

Выбор марки материала червячного колеса зависит от скорости скольжения.

где n1 – частота вращения червяка (об/мин);

Т3 – вращающий момент на валу червячного колеса (Н · м).

Принимаем для венца червячного колеса безоловянную бронзу относящуюся ко второй группе, в которую входят безоловянистые бронзы σв > 350 МПа, применяемые в передачах с Vск ≤ 8 м/с. К этой группе относится выбранная бронза БрАЖ9-4Л . Она дешевле, чем оловянистая, обладает достаточно хорошими антифрикционными свойствами. Червяк, работающий в паре с этой бронзой, должен иметь твердость рабочих поверхностей не ниже НRC45.

Червячные колеса из безоловянистых бронз (2-я группа) имеют большую склонность к заеданию, поэтому допускаемые контактные напряжения для них определяются в зависимости от скорости скольжения.

Для материалов 2-ой группы (безоловянистые бронзы):

– при закаленном, шлифованном червяке:

σнр = 300 – 25Vск,

σнр = 300 – 256,73=131.75МПа,

Допускаемые напряжения изгиба для зубьев венцов колес, выполненных из материалов 1-ой и 2-ой групп, из оловянистых и безоловянистых бронз, определяются по формуле:

где σF – предел ограниченной изгибной выносливости бронзы при

условном числе циклов нагружения N = 106.

σF =184 МПа, для бронзы марки БрАЖ9-4Л , при литье в кокиль.Число циклов нагружения зубьев червячного колеса при постоянной

нагрузке определяется по формуле:

Nц = 60 · n3 · t,

где n3 – частота вращения червячного колеса об/мин;

t – срок службы червячной передачи в часах.

Nц = 60 · 147 · 31000=273.4106

Определение межосевого расстояния:

где Z2 =40 – число зубьев червячного колеса;

q =10 – коэффициент диаметра червяка;

σнp – допускаемое контактное напряжение,127 МПа;

Т3 – вращающий момент на валу червячного колеса, 826,3103Н · мм;

К – коэффициент нагрузки, 1.

Полученное значение межосевого расстояния округляем до ближайшего стандартного аw=200мм.

Предварительно принимаем некорригированную передачу с числом заходов червяка z1 =4 т.к. uч.п.=10 и числом зубьев колеса равным:

Определение модуля зацепления т, мм:

Значение модуля т выбираем стандартное m=8.

Из условия жесткости определяем коэффициент диаметра червяка

Полученное значение q округляем до стандартного q=10.

Определяем коэффициент смещения инструмента х

По условию неподрезания и незаострения зубьев колеса значение x допускается до — 1≤ х ≤+1. Условие выполнено.

Определяем фактическое передаточное число иф

Определяем отклонение Δu от заданного и:

Условие выполняется.

Определяем фактическое значение межосевого расстояния аw,мм:

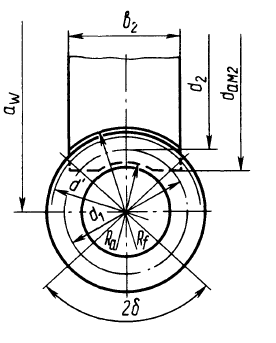

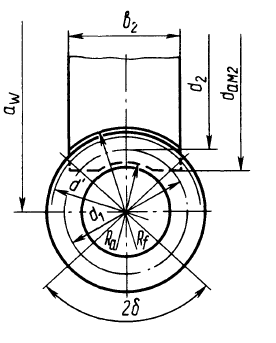

Определяем основные геометрические размеры передачи, мм:

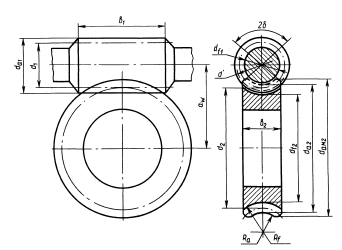

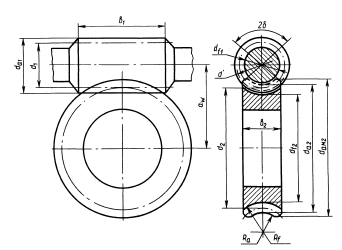

Основные размеры червяка:

делительный диаметр

начальный диаметр

диаметр вершин витков

диаметр впадин витков

делительный угол подъема линии витков

длина нарезаемой части червяка

при х ≤0

делительный диаметр

диаметр вершин зубьев

наибольший диаметр колеса

диаметр впадин зубьев

ширина венца:

при z1 = 4

радиусы закруглений зубьев:

условный угол обхвата червяка венцом колеса 2δ=90-120, угол определяется точками пересечения дуги окружности d’=dа1 – 2m=96-2∙8=80мм, с контуром венца.

θ – коэффициент, учитывающий центробежную силу, θ =0,18 Н·с2/м2.

Определение окружной силы, передаваемой комплектом клиновых ремней FtН:

Определение сил натяжения ведущей F1 и ведомой ветви F2,Н одного клинового ремня.

Сила действующая на валы:

Ширина обода шкива находится по формуле:

где p=19 мм, f=12,5 – размеры канавок.

-

Проверочный расчет

Проверка прочности ремня по максимальным напряжениям в сечении ведущей ветви

где

- напряжение растяжения в клиновом ремне.

- напряжение растяжения в клиновом ремне.

- напряжения изгиба в клиновом ремне.

- напряжения изгиба в клиновом ремне.

Здесь Еи =80...100 — модуль продольной упругости при изгибе для прорезиненных ремней; Н —высота сечения клинового ремня.

- напряжения от центробежных сил.

- напряжения от центробежных сил. Здесь ρ — плотность материала ремня, кг/м2; р = 1250... 1400 кг/мм3 — для клиновых ремней.

[σ]р — допускаемое напряжение растяжения, Н/мм2;

[σ]р =10 Н/мм2 — для клиновых ремней.

Условие выполнено.

| Параметр | Значение | Параметр | Значение |

| Тип ремня | Клиновой | Частота пробегов ремня U, 1/с | 0.08 |

| Сечение ремня | Б | Диаметр ведущего шкива d1 | 160 |

| Количество ремней (число клиньев) z | 5 | Диаметр ведомого шкива d2 | 315 |

| Межосевое расстояние а | 369 | Максимальное напряжение  Н/мм2 Н/мм2 | 8,41 |

| Длина ремня l | 12500 | Предварительное натяжение ремня F0, Н/мм | 283 |

| Угол обхвата малого шкива а,, град. | 156,05 | Сила давления ремня на вал Ft, Н/мм | 574 |

Задание 3. Расчет червячной передачи

3.2. Выбор материалов. Определение допускаемых напряжений редукторной пары

Исходные данные для расчета:

-вращающий момент на тихоходном валу Т3. = 768.7Н·м

-частота вращения червяка n2 =1470 об/мин;

-частота вращения червячного колеса n3 =147 об/мин;

-передаточное отношение u1 =10;

Принимаем для червяка сталь 40ХН улучшение с закалкой ТВЧ до твердости не менее HRC 48-53(НВ 280) с последующим шлифованием, σв = 920 МПа, σТ = 750 МПа, σ-1 = 420 МПа [3, табл.3.2].

Выбор марки материала червячного колеса зависит от скорости скольжения.

где n1 – частота вращения червяка (об/мин);

Т3 – вращающий момент на валу червячного колеса (Н · м).

Принимаем для венца червячного колеса безоловянную бронзу относящуюся ко второй группе, в которую входят безоловянистые бронзы σв > 350 МПа, применяемые в передачах с Vск ≤ 8 м/с. К этой группе относится выбранная бронза БрАЖ9-4Л . Она дешевле, чем оловянистая, обладает достаточно хорошими антифрикционными свойствами. Червяк, работающий в паре с этой бронзой, должен иметь твердость рабочих поверхностей не ниже НRC45.

Червячные колеса из безоловянистых бронз (2-я группа) имеют большую склонность к заеданию, поэтому допускаемые контактные напряжения для них определяются в зависимости от скорости скольжения.

Для материалов 2-ой группы (безоловянистые бронзы):

– при закаленном, шлифованном червяке:

σнр = 300 – 25Vск,

σнр = 300 – 256,73=131.75МПа,

Допускаемые напряжения изгиба для зубьев венцов колес, выполненных из материалов 1-ой и 2-ой групп, из оловянистых и безоловянистых бронз, определяются по формуле:

где σF – предел ограниченной изгибной выносливости бронзы при

условном числе циклов нагружения N = 106.

σF =184 МПа, для бронзы марки БрАЖ9-4Л , при литье в кокиль.Число циклов нагружения зубьев червячного колеса при постоянной

нагрузке определяется по формуле:

Nц = 60 · n3 · t,

где n3 – частота вращения червячного колеса об/мин;

t – срок службы червячной передачи в часах.

Nц = 60 · 147 · 31000=273.4106

| Элемент передачи | Марка стали | Dпред, мм | Термообработка | HB | [ σ ]H, МПа | [ σ]F1 МПа |

| Способ отливки | ||||||

| Червяк | 40ХН | 200 | У+ТВЧ | 269...302HB | - | - |

| Колесо | БрАЖ9-4Л | - | - | - | 131.75 | 98,64 |

-

Расчет закрытой червячной передачи

-

Проектный расчёт

-

Определение межосевого расстояния:

где Z2 =40 – число зубьев червячного колеса;

q =10 – коэффициент диаметра червяка;

σнp – допускаемое контактное напряжение,127 МПа;

Т3 – вращающий момент на валу червячного колеса, 826,3103Н · мм;

К – коэффициент нагрузки, 1.

Полученное значение межосевого расстояния округляем до ближайшего стандартного аw=200мм.

Предварительно принимаем некорригированную передачу с числом заходов червяка z1 =4 т.к. uч.п.=10 и числом зубьев колеса равным:

Определение модуля зацепления т, мм:

Значение модуля т выбираем стандартное m=8.

Из условия жесткости определяем коэффициент диаметра червяка

Полученное значение q округляем до стандартного q=10.

Определяем коэффициент смещения инструмента х

По условию неподрезания и незаострения зубьев колеса значение x допускается до — 1≤ х ≤+1. Условие выполнено.

Определяем фактическое передаточное число иф

Определяем отклонение Δu от заданного и:

Условие выполняется.

Определяем фактическое значение межосевого расстояния аw,мм:

Определяем основные геометрические размеры передачи, мм:

Основные размеры червяка:

делительный диаметр

начальный диаметр

диаметр вершин витков

диаметр впадин витков

делительный угол подъема линии витков

длина нарезаемой части червяка

при х ≤0

-

Основные размеры венца червячного колеса:

делительный диаметр

диаметр вершин зубьев

наибольший диаметр колеса

диаметр впадин зубьев

ширина венца:

при z1 = 4

радиусы закруглений зубьев:

условный угол обхвата червяка венцом колеса 2δ=90-120, угол определяется точками пересечения дуги окружности d’=dа1 – 2m=96-2∙8=80мм, с контуром венца.