Файл: Минобрнауки россии глазовский инженерноэкономический институт (филиал).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.12.2023

Просмотров: 114

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Целями производственной практики являются: непосредственное участие студента в деятельности производственной организации; закрепление и углубление теоретических и практических знаний, полученных во время занятий при изучении дисциплин гуманитарного, социального и экономического, математического и естественнонаучного, и профессионального циклов, а также учебной практики; приобретение профессиональных умений и навыков в области проектирования, внедрения технологических процессов изготовления деталей. Основой эффективности производственной практики является самостоятельная и индивидуальная работа студентов в производственных условиях. Важным факторов является приобщение студента к социальной среде предприятий (организаций) с целью формирования компетенций, необходимых для работы в профессиональной среде.

Задачами практики являются:

• изучение организационной структуры машиностроительного предприятия (или организации, имеющей производственную базу);

• ознакомление с его службами, цехами, отделами, системой управления;

• изучение и анализ действующих на предприятии технологических процессов изготовления деталей, сборки изделий;

• изучение методов получения заготовок, технологического оборудования, оснастки, средств механизации и автоматизации, методов и средств технического контроля, а также достижений науки и техники, используемых на предприятии;

• изучение системы технологической подготовки производства, вопросов применения в этой системе современной компьютерной техники;

• ознакомление с вопросами экономики и организации машиностроительного производства;

• изучение вопросов обеспечения жизнедеятельности на предприятии и охраны окружающей среды;

• приобретение навыков проектирования современных технологичных процессов изготовления деталей, сборки и технического контроля.

-

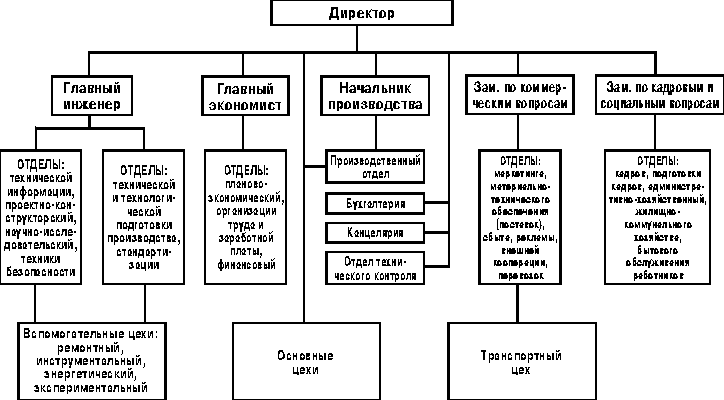

Функциональная структура предприятия.

Структура предприятия - это его внутреннее строение, характеризующее состав подразделений и систему связи, подчиненность и взаимодействие между ними. Различают понятия производственной, общей и организационной структур управления.

Совокупность производственных подразделений (цехов, участков, обслуживающих хозяйств и служб) прямо или косвенно участвующих в производственном процессе, их количество и состав определяют производственную структуру предприятия.

К факторам, которые влияют на производственную структуру предприятия, относят характер продукции и технологии ее изготовления, масштаб производства, степень специализации и его кооперирования с другими предприятиями, а также степень специализации производства внутри предприятия.

В зависимости от того, какое подразделение является основной структурной производственной единицей предприятия, различают цеховую, безцеховую, корпусную и комбинатскую производственную структуру.

Цех - это обособленное в технологическом и административном отношении звено предприятия, в котором изготавливается полностью тот или иной продукт или выполняется определенная законченная стадия по выработке продукта.

По характеру деятельности цехи подразделяются на:

- основные, вырабатывающие продукцию, определяющую основное назначение предприятия;

- вспомогательные (энергетические, ремонтные, инструментальные и др.), обеспечивающие бесперебойную и эффективную работу основных цехов;

- обслуживающие цехи и хозяйства, выполняющие операции по транспортировке и хранению материально-технических ресурсов и готовой продукции;

- побочные цехи, изготавливающие продукцию из отходов основного производства или их утилизирующие;

- экспериментальные (исследовательские) цехи, занимающиеся подготовкой и испытанием новых изделий, разработкой новых технологий.

Основные цехи делятся на заготовительные (специализируются на производстве заготовок), обрабатывающие (механообрабатывающие, деревообрабатывающие, термические и др.) и сборочные (агрегатной и окончательной сборки изделий из деталей и узлов, изготовленных на других предприятиях).

Известны три типа производственной структуры предприятия: предметный, технологический и смешанный (предметно-технологический).

Признаком предметной структуры является специализация цехов на изготовлении определенного изделия или группы однотипных изделий, узлов, деталей (цехи по изготовлению двигателей, задних мостов, кузовов, коробок передач на автомобильном заводе).

Признаком технологической структуры является специализация цехов предприятия на выполнении определенной части технологического процесса или отдельной стадии производственного процесса. Например, наличие литейного, кузнечно-прессового, штамповочного, механического и сборочного цехов на машиностроительном заводе.

На практике часто встречается смешанная производственная структура при которой часть цехов специализирована технологично, а остальная - предметно.

На предприятиях с простым производственным процессом применяется бесцеховая производственная структура, основой построения которой является производственный участок - совокупность территориально обособленных рабочих мест, на которых выполняются технологически однородные работы или изготавливается однотипная продукция.

При корпусной производственной структуре основным производственным подразделением крупного предприятия является корпус, в который объединены несколько однотипных цехов.

На предприятиях с многостадийными процессами производства и комплексной переработкой сырья (металлургическая, химическая, текстильная промышленность) используется комбинатская производственная структура. Ее основу составляют подразделения, изготавливающие технологически завершенную часть готового изделия (чугун, сталь, прокат).

Общую структуру предприятия представляет совокупность всех производственных, непроизводственных (по обслуживанию работников и членов их семей) и управленческий подразделений предприятия.

Рис.1. Схема производственной структуры предприятия

- 1 2 3 4 5

Методы обработки деталей на предприятии.

В отличие от других видов обработки механическая обработка металла никак не влияет на внутреннюю структуру металла или сплава, а лишь изменяет ее размеры и конфигурацию. Суть механической обработки – это подгон упрочненной детали под необходимые, заданные по чертежу, размеры. Для проведения механической обработки металла используют режущий инструмент, металлорежущие станки и сварку.

Полученные после такой обработки детали имеют идеальную форму, точные размеры и ровную поверхность, строго соответствующие чертежу.

Механическая обработка металла может проводиться с использованием различного металлорежущего инструмента и в зависимости от него можно выделить несколько видов механического воздействия на деталь:

-

Обработка резанием; -

Обработка с пластической деформацией; -

Обработка с использованием метода деформирующего резания; -

Электрообработка.

Обработка металла резанием

Резание чаще всего используют для получения деталей машин. Суть этого метода заключается в том, что после обработки резанием получается новая поверхность металла. Это происходит благодаря деформированию с помощью металлорежущих станков и инструментов поверхностного слоя детали и последующему снятию этих слоев. Этот процесс сопровождается появлением стружки верхнего слоя металла.

Стружку, то есть остаточный материал после обработки, называют припуск. Иными словами, это избыточный материал. Его размер должен быть минимальным для снижения трудоемкости и затрат на обработку, но достаточным для получения высококачественной детали с необходимым набором свойств.

В зависимости от инструмента, используемого для механической обработки металла, выделяют несколько видов обработки резанием:

-

Точение; -

Фрезерование; -

Сверление; -

Строгание; -

Долбление; -

Шлифование; -

Протягивание.

-

Способы получения заготовок, термическая обработка деталей.

Перед тем как приступить к изготовлению детали, материал, из которого она должна быть сделана, превращают в заготовки. Заготовки стараются получить такими, чтобы их форма и размеры максимально приближались к формам и размерам готовой детали. Это позволяет сократить расход материалов и электроэнергии, увеличить производительность труда.

В зависимости от характера материала, назначения детали, требуемой точности ее изготовления и т. д. заготовки получают литьем, ковкой, штамповкой, высадкой, прокаткой, волочением и другими способами.

Литье.

Расплавленный жидкий металл заливают в специальные формы, после остывания металла и разъема (или разрушения) форм получается заготовка (отливка) заданной конфигурации и размеров.

Заготовки отливают из чугуна, стали, цветных металлов и сплавов различными способами: в песчаные, металлические и оболочковые формы, под давлением, по выплавляемым моделям, центробежным.

Литье в песчаные формы довольно распространено, так как стоимость таких форм значительно меньше, чем при других способах литья. Песчаные формы изготовляют из формовочной смеси, в состав которой входят песок, глина и специальные добавки.

Металл в такую форму можно заливать только один раз, так как после получения отливки форму разрушают. Поэтому такой способ литья малопроизводителен и, кроме того, дает меньшую точность по сравнению с другими способами литья заготовок.

Литье в металлические формы (кокили) более производительно, так как оно допускает многократную заливку металла в одну форму. При этом обеспечивается более высокий параметр шероховатости поверхности и более точные размеры заготовок.

Литье в оболочковые формы — сравнительно новый способ литья заготовок и деталей из черных и цветных металлов, при котором форму изготовляют из смесей, содержащих термореактивные смолы. Формовочная смесь наносится на поверхность подогретой металлической модели, вследствие чего термореактивная смола оплавляется и на модели образуется предварительно отвердевшая форма (корка) толщиной 5—7 мм. Затем модель со слегка отвердевшей оболочкой помещают в электропечь, где происходит окончательное отвердение формы. После этого форму снимают с модели и направляют для заливки металлом.