Файл: Контрольные вопросы Техника безопасности на токарном станке.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.12.2023

Просмотров: 107

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

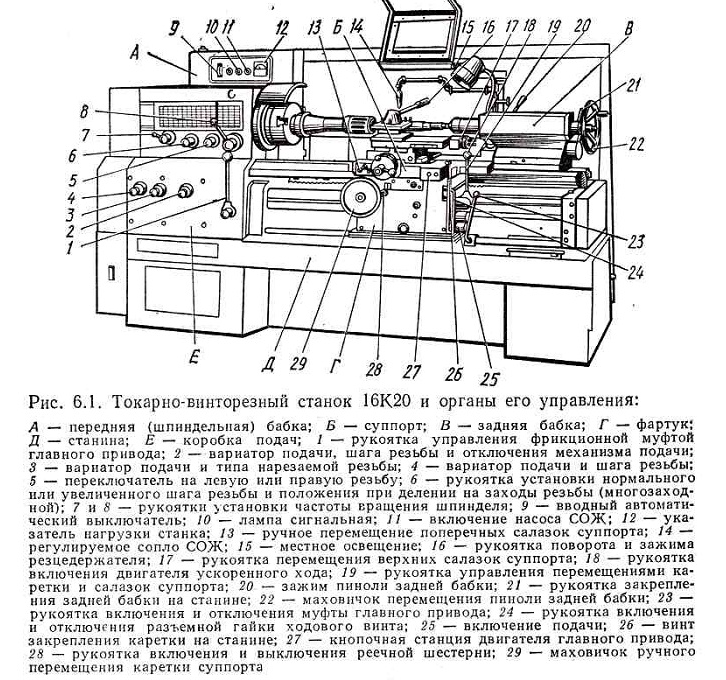

Изучение конструкции и наладка токарно-винторезного станка

Ответы на контрольные вопросы

1.Техника безопасности на токарном станке

Рабочее место у токарного станка – это место с повышенной опасностью. Вращающиеся с огромной скоростью заготовки и части машины, отлетающая стружка, напряжение 380 Вольт представляют угрозу жизни и здоровью человека.

Конец формы

Общие положения

К токарным работам допускаются совершеннолетние лица, изучившие необходимые инструкции и получившие инструктажи: вводный и на рабочем месте.

Токарь должен быть обеспечен спецодеждой: халатом или костюмом, ботинками, очками.

Работник должен выполнять только те задания, которые были поручены мастером.

Работы производить в чистой отремонтированной спецодежде на исправных станках, к которым есть допуск.

На рабочем месте должна быть чистота и порядок.

Запрещается загромождать проходы.

Приём пищи, и курение разрешается в специально отведённых местах в определённое время.

Запрещается выполнять работы под воздействием препаратов, снижающих скорость реакции (алкоголь, наркотики, лекарства).

Токарь должен соблюдать правила личной гигиены.

Техника безопасности перед началом работы

Перед началом работы на токарном станке нужно придерживаться следующих правил техники безопасности: Спецодежда токаря:

одежда должна быть полностью застёгнута, без свисающих частей. Особое внимание надо уделять рукавам, манжеты которых должны плотно прилегать к конечностям;

обувь должна быть плотно прилегающей, закрытой и на жёсткой подошве;

головной убор должен плотно закрывать волосы и не иметь свисающих концов;

очки должны быть необходимого размера, прозрачные, с бесцветными не повреждёнными линзами.

Готовность станка:

наличие заземления, защитных щитков, ограждений, кожухов;

наличие необходимого инструмента, а также крючков для отвода стружки, трубок и шлангов для подвода охлаждающей жидкости, щитков для отражения брызг эмульсии;

отсутствие чего-либо в патроне, корыте или на станке (стружки, заготовок, эмульсии).

отрегулировать освещение на станке.

Пробный пуск:

удостовериться, что запуск не угрожает ни чьей безопасности;

на холостом ходу проверить работоспособность всех органов управления агрегата, систему смазки и охлаждения.

Постоянный контроль:

каждый пуск станка не должен угрожать чьей-либо безопасности;

не допускать разбрызгивания масла и охлаждающей жидкости;

контролировать нахождения всех рукояток и переключателей в нейтральном положении.

ТБ во время токарных работ

Во время работы на токарном станке нужно соблюдать правила безопасности:

Контролировать надёжное закрепление заготовки, режущего инструмента и нахождение торцевого ключа в специально отведённом месте.

Устанавливать мужчинам заготовки весом больше 16 кг и женщинам более 10 кг разрешается с помощью специальных подъёмных устройств.

Следить за своевременным удалением стружки из зоны резания с помощью стружколомов, специальных крючков, щёток.

Контролировать слив охлаждающей жидкости из корыта станка.

Следить за смазкой центра задней бабки.

Запрещается:

передавать что-либо через работающий станок;

удалять стружку руками или струёй воздуха;

поддерживать и ловить отрезаемую заготовку руками;

останавливать патрон с помощью рук или предметов;

производить уборку работающего станка;

класть какие-либо предметы на станок;

работать в рукавицах или перчатках;

облокачиваться о станок;

измерять вращающуюся деталь;

смазывать детали и центры тряпкой;

отходить от работающего станка.

Необходимо:

пользоваться центрами задней бабки, если длина детали превышает 2 диаметра заготовки или при работе на высоких скоростях;

пользоваться люнетами, если длина детали превышает двенадцатикратный диаметр заготовки или при работе на высоких скоростях;

использовать специальные резцы с заточкой, если производится обработка вязких металлов;

использовать стружкоотводы при резке хрупких металлов;

пользоваться только специальными подкладками под резец соответствующего размера.

2.Назначение и область применения универсального станка по металлу

Детали, обрабатываемые универсальными токарно-винторезными станками, в основном изготовлены из черных и цветных металлов. Точение конусов ин нарезание резьбы – дополнительные функции станка. Если в комплекте идут дополнительные инструменты и сверла, то функциональные возможности станка еще больше. Поскольку данные станки имеют большие габариты и внушительный вес, их редко можно встретить в частных мастерских. Сферы применения: производство мелких серий продукции;

единичный выпуск и обработка деталей;

в редких случаях – массовое производство.

Основные конструктивные особенности Универсальный токарно-винторезный станок состоит из основных конструктивных узлов, которые являются типовыми элементами. К ним относятся: суппорт;

станина;

упорная и шпиндельная бабки;

электрическое оборудование;

ходовой вал;

гитары шестерен;

коробка, которая обеспечивает выбор и смену подач;

ходовой винт – именно эта деталь отличает токарно-винторезный от стандартного токарного станка.

В зависимости от некоторых особенностей может различаться точность станка. Поэтому универсальное оборудование может быть как класса точности Н, так и повышенного – П.

3.Какие операции можно производить на устройстве

К основным процессам, которые можно сделать при помощи токарно-винторезного станка:

выполнение сверления и зенкерования;

расточка отверстий;

расточка и обтачивание поверхностей с самой разной конфигурацией: конические, цилиндрические, фасонные;

подрезка и обработка торцов;

нарезание резьбы разных типов.

Полный набор возможных работ зависит напрямую от количества и разнообразия дополнительных инструментов.

4.Узлы

Станина является опорой для передней и задней бабок, а также служит для перемещения по ней суппорта и задней бабки.

Передняя бабка служит для поддержания обрабатываемой детали и передачи ей вращения.

Задняя бабка служит для поддержания другого конца обрабатываемой детали; используется также для установки сверла, развертки, метчика и других инструментов.

Суппорт предназначен для перемещения резца, закрепленного в резцедержателе, в продольном, поперечном и наклонном к оси станка направлениях.

Коробка подач предназначена для передачи вращения ходовому винту или ходовому валу, а также для изменения числа их оборотов. Ходовой винт используется для передачи движения от коробки подач к каретке суппорта только при нарезании резьбы, а ходовой вал — при выполнении всех основных токарных работ.

Фартук служит для преобразования вращательного движения ходового вала в продольное или поперечное движение суппорта.

Какая частота вращения шпинделя дублируется

У станков с возвратно-поступательным главным движением (строгальных, долбежных, протяжных и др.) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используют те же нормализованные значения знаменателя φ и рядов чисел двойных ходов, что и для станков с главным вращательным движением. Станки с возвратно-поступательным главным движением можно разделить на две группы. Для первой группы характерно постоянство скоростей рабочего (v, м/мин) и вспомогательного (v0, м/мин) ходов; обычно v0> v. Станки второй группы (с кривошипным и кулисным приводом) не обеспечивают постоянства скоростей v и v0,

6. Каким образом производится сверление отверстий при ручной, механической подачей сверла

Ручное сверление

Сверление производят в основном на сверлильных станках. В тех случаях, когда деталь невозможно установить на станок или когда отверстия расположены в труднодоступных местах, сверлят с помощью коловоротов, трещоток, ручных, электрических и пневматических дрелей.

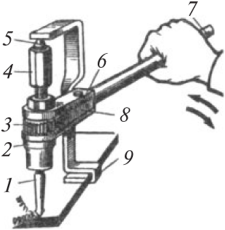

Трещотки (рис. 3.96) применяют для сверления отверстий диаметром до 30 мм в тех случаях, когда нельзя применить электрические или пневматические дрели. Вращение шпинделя осуществляется поворотом рукоятки длиной 300-400 мм на 1/3—1/4 оборота. Величина подачи сверла на один оборот составляет 0,1 мм.

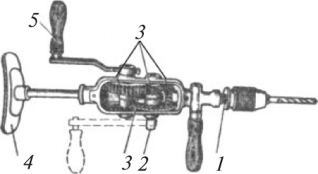

Ручные дрели (рис. 3.97) применяют для сверления отверстий диаметром до 10 мм. Конструкция ручной двухскоростной дрели позволяет выбирать одну из двух частот вращения шпинделя (при перестановке рукоятки на вал частота вращения шпинделя повышается).

Рис. 3.96. Трещотка: 1 — сверло; 2 — шпиндель; 3 — храповое колесо; 4 — гайка; 5 — центр; 6 — вилка; 7— рукоятка; 8— собачка; 9 — скоба

Рис. 3.97. Ручная дрель: 7 — шпиндель; 2 — вал;

3 — зубчатые колеса; 4 — упор; 5 — рукоятка

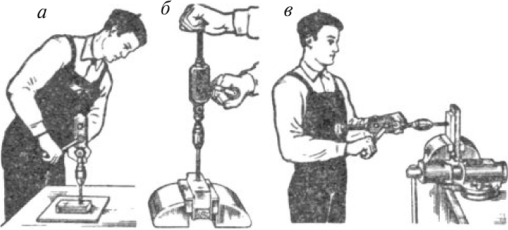

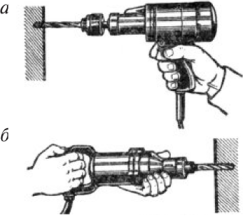

Сверлить ручной дрелью (рис. 3.98) можно в вертикальном и горизонтальном положениях, на низкой и высокой подставке. Осевое усилие на сверло передают через упор грудью или рукой.

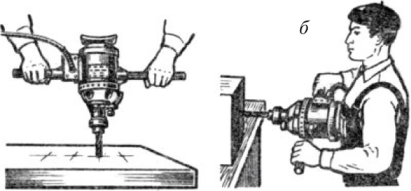

Рис. 3.98. Сверление ручной дрелью: а — на низкой подставке; б — на высокой подставке; в — в тисках при горизонтальном положении дрели

Механическое сверление

Ручные сверлильные электрические машины применяют для сверления и развертывания отверстий при монтажных, сборочных и ремонтных работах. Выполняются легкого, среднего и тяжелого типа для сверления отверстий в стальных деталях диаметром до 9, 15 и 30 мм соответственно (рис. 3.99, 3.100). По отношению к оси электродвигателя могут иметь прямое и угловое расположение оси шпинделя. Угловые машины применяют для сверления отверстий в труднодоступных местах.

Рис. 3.99. Ручная электрическая сверлильная машина тяжелого типа: а — вертикальное сверление; б — горизонтальное сверление

Независимо от типа и мощности электрические сверлильные машины состоят из трех основных частей: электродвигателя с рабочим напряжением 36 или 220 В, зубчатой передачи (редуктора) и шпинделя.

Рис. 3.100. Ручные сверлильные электрические машины: а — легкого типа; б — среднего типа

Ручные сверлильные пневматические машины в сравнении с электрическими при той же мощности имеют меньшие размеры и массу. Привод машины — пневмодвигатель работает от сети сжатого воздуха давлением 0,5 МПа (5 кг/см). Остальные элементы пневматической сверлильной машины не отличаются от электрической (рис. 3.101). Привод машины допускает плавное регулирование частоты вращения изменением усилия нажима на курок. При перегрузке машина останавливается, что предотвращает поломку сверла. У электрической машины при перегрузке может сгореть обмотка электродвигателя.

Воздух

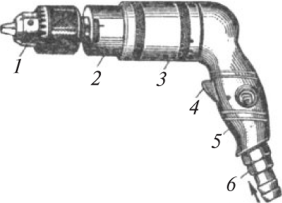

Рис. 3.101. Ручная пневматическая сверлильная машина Д-2: 7 — трехкулачковый патрон; 2 — корпус шпинделя; 3 — корпус пневмодвигателя; 4 — курок; 5 — рукоятка; 6 — штуцер

Пневматические машины могут иметь различную мощность (300-1800 Вт) пневмодвигателя и частоту вращения в диапазоне от 5 до 33 с-1. Машины тяжелого типа рассчитаны на сверление отверстий диаметром до 32 мм. Ручные сверлильные машины могут быть использованы для компоновки сверлильных установок. По требованиям безопасности электрические и пневматические сверлильные машины массой более 6,5 кг должны подвешиваться на пружине, тросе с противовесом или другом устройстве, позволяющем разгрузить руки рабочего от силы веса сверлильной машины.