Файл: Механизация и автоматизация процессов сборки 4 Автоматизация изготовления арматуры 15.docx

Добавлен: 11.12.2023

Просмотров: 204

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 3

Механизация и автоматизация процессов сборки 4

Автоматизация изготовления арматуры 15

Автоматизация технологий производства арматурных изделий 18

Компоновка машин автоматической сборки каркасов 18

Аппаратура управления многоэлектродными машинами 22

Заключение 29

Список использованных источников 31

Введение

Направления научно-технического прогресса включают разработку и производство конкурентоспособных машин и приборов; широкое применение новых материалов; использование прогрессивных технологий; внедрение эффективных орудий труда, способных перестраиваться с одного изделия на другое; освоение современной организации производства и управления.

Сборка является завершающим и определяющим этапом производственного процесса, на котором интегрируются результаты всех предшествующих этапов производства и формируются основные показатели качества выпускаемых изделий. Процессы сборки наименее механизированы и автоматизированы (до 80 % от всего объема сборочных работ выполняется вручную) и занимают непропорционально большой удельный вес в общей структуре производства машин (25-40 %) и приборов (40-70 %), что связано с большим объемом пригоночных работ.

Автоматизация - безальтернативный путь повышения производительности труда, технического уровня и качества выпускаемой продукции. Автоматизация нередко обеспечивает увеличение производительности сборки в десять раз и более при одновременном значительном повышении качества выпускаемых изделий.

Совершенствование технологических процессов сборки осуществляется на основе повышения технологичности конструкций собираемых изделий; оптимизации технологии и применения высокоэффективных методов и способов сборки; повышения уровня автоматизации, гибкости; стандартизации и типизации технологических процессов и средств сборки; полного устранения или сокращения в максимальной степени пригоночных и регулировочных работ; совмещения процессов сборки во времени и в пространстве и т. п.

Механизация и автоматизация процессов сборки

Трудоемкость сборочных работ в машиностроении составляет примерно 20–50% от общей трудоемкости изготовления изделий. На машиностроительных заводах из всего объема сборочных работ 60–70% сборочных операций выполняется вручную, 20–30% механизировано и лишь 7–10% составляют операции автоматической сборки.

Из мирового опыта известно, что автоматизация сборочных процессов повышает производительность и качество продукции, улучшает условия труда рабочих, сокращает число рабочих-сборщиков, потребную площадь помещений цеха под сборку, себестоимость выпускаемой продукции. Поэтому необходимо снижать трудоемкость сборочных работ путем автоматизации. Сборочные процессы отстают от механизации и автоматизации ТП механической обработки деталей. Применение их малой автоматизации, при которой автоматизируют отдельные сборочные операции, приводит к облегчению условий труда рабочих, несколько улучшает качество собираемых изделий, но число рабочих-сборщиков не уменьшается. Значит выборочная автоматизация дает небольшой эффект.

Высшей ступенью является комплексная автоматизация всех основных и вспомогательных сборочных работ. При этом автоматизируют все операции сборки узла или изделия с применением автоматов или линий, выполняющих ее без участия человека. Функции рабочих-наладчиков сводятся к наблюдению за правильной работой устройств, под- наладке, загрузке бункеров деталями.

Наибольший технико-экономический эффект при комплексной автоматизации сборочных процессов получают от применения автоматических линий для выполнения всего комплекса сборочных операций.

Слабая механизация и автоматизация сборочных процессов в российском машиностроении объясняется необходимостью больших капитальных и финансовых затрат на техническое перевооружение предприятий, недостаточной технологичностью собираемых изделий, отсутствием типовых устройств для автоматизации сборки, нестабильностью размеров собираемых деталей изделия.

Необходимо учитывать, что хорошо собираемая конструкция изделия при ручной сборке может оказаться непригодной для ее перевода на автоматическую. Например, сборка современных газотурбинных двигателей из-за сложности конструкции, большой номенклатуры собираемых деталей на современном уровне технологического оборудования не может быть автоматизирована. Большим препятствием для проведения работ по автоматизации процессов сборки является необходимость проектирования специальной оснастки и ее изготовления для каждого завода. Это приводит к трудности изготовления автоматизированных сборочных устройств и обходится дорого.

При разработке автоматизированных сборочных процессов конкретного изделия необходимо решить ряд вопросов, таких как выбор оптимального процесса сборки,

обеспечение заданной точности, надежности и производительности устройств, выбор типа конструкции и размеров сборочной оснастки, определение требуемого темпа оборудования. Все перечисленные вопросы не имеют стандартизированных алгоритмов решения и требуют творческого подхода. Тем не менее можно выделить некоторые общие моменты, характерные для разных изделий. Например, в период разработки следует уделять должное внимание использованию типовых и групповых автоматизированных технологических сборочных процессов. Типовые сборочные процессы применяют в крупносерийном и массовом, групповые – в серийном производствах. В свою очередь, их внедрение возможно при условии проведения нормализации, унификации и улучшения технологичности собираемых узлов.

При проектировании автоматизированных процессов сборки должны быть разработаны типовые устройства определенного назначения, из которых можно компоновать различные автоматы и линии. В этом случае значительно сокращаются трудоемкость и стоимость автоматизированных сборочных устройств и уменьшаются сроки их внедрения на заводах.

Чтобы успешно автоматизировать серийное производство, необходимо разработать переналаживаемые сборочные автоматы с различными системами программного управления. Это, в свою очередь, требует изучения надежности и отказов в работе автоматического сборочного оборудования на предприятиях, где оно уже используется, и опыта настройки автоматизированных устройств.

В массовом производстве ТП сборки основаны на принципе подвижно-поточной организации, предусматривающей:

• разделение всего ТП сборки на ряд последовательно выполняемых по времени и выстроенных в пространстве сборочных операций, осуществляемых в определенном комплексе сборочных работ операторами-сборщиками;

• применение специальных транспортных устройств для перемещения собираемых узлов между сборочными устройствами и обеспечения заданного темпа сборки;

• применение специальных транспортных устройств для подачи деталей и узлов к главному сборочному конвейеру для сборки изделий;

• использование специального и унифицированного инструмента и приспособлений для механизации и автоматизации процесса;

• механическую обработку деталей и сборку узлов изделий в механосборочных цехах.

При такой организации производства поточная сборка всех изделий на главном сборочном конвейере выполняется из готовых собранных узлов и агрегатов, соединяемых между собой крепежными деталями.

Разделение сборки изделий в массовом производстве на подузловую, узловую и общую позволяет на всех этапах применять поточную сборку в основном на подвижных транспортных устройствах (конвейерах).

Сборочные конвейеры по виду работ разделяются на конвейеры периодического (пульсирующего) и непрерывного движения. Первые периодически перемещают собираемые узлы или изделия между рабочими сборочными местами через определенные промежутки времени, равные темпу сборки. Вторые движутся непрерывно и широко применяются в массовом производстве.

Вид сборочных конвейеров и их конструкцию выбирают в зависимости от конструкции собираемых узлов или изделий и заданной программы выпуска.

В массовом производстве автоматизацию отдельных операций проводят путем оснащения их механизированным сборочным инструментом, электро- и пневмоподъемниками, специальными механизмами и устройствами для запрессовки, клепки, пайки, сварки, окраски и контроля собранного узла. Автоматизируют сборку как простых, так и сложных узлов.

В зависимости от вида сборки специальные стенды с пневматическими и эксцентриковыми прессами применяют для запрессовки на валики шестерен, втулок.

Типовые схемы автоматических и полуавтоматических сборочных агрегатов для автоматической и полуавтоматической сборки. Сборочное оборудование и технологическая оснастка могут иметь различную степень автоматизации. Оборудование, на котором можно автоматически выполнять все приемы процесса сборки, например, выдачу деталей, их перемещение, ориентирование, соединение и в отдельных случаях закрепление, называют сборочным автоматом.

Процесс автоматизированной сборки может проводиться на одной или нескольких рабочих позициях сборочного агрегата (автомата), или автоматической сборочной линии, состоящей из отдельных агрегатов. Оборудование, на котором только часть приемов сборочного процесса выполняется автоматически, а остальные вручную, называют сборочным полуавтоматом. Изучение конструкций автоматического сборочного оборудования показывает, что оно имеет типовые узлы.

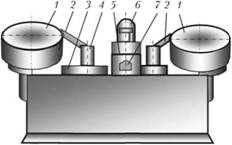

Рассмотрим типовую схему сборочного устройства, представляющего собой однопозиционный сборочный автомат. Он состоит из автоматического бункерного или магазинного устройства 1, в котором находится запас собираемых деталей. Из бункера детали по одной штуке в ориентированном положении поступают в лоток 2. Пройдя его, они поступают в магазин 4, служащий для хранения небольшого запаса деталей и бесперебойной подачи их в питатель. Питатель 3 подает детали из магазина 4 на сборочную позицию 5 в ориентированном виде с заданным ритмом. На сборочной позиции 5 до момента сопряжения детали удерживаются в заданном положении специальным устройством 7. В зависимости от вида соединений на сборочной позиции 5 могут быть установлены механизмы

6 для закрепления деталей: пресс, сварочный аппарат и т.д. Собранные узлы с позиции 5 перемещаются специальным механизмом разгрузки. В конструкцию сборочного автомата входит система, управляющая работой его узлов. Она может быть встроена в автомат или дана на отдельном пульте управления. При многопозиционной автоматизированной сборке в состав оборудования входит механизм для перемещения узла между всеми сборочными позициями.

Рисунок 1 - Схема компоновки однопознционного сборочного автомата:

1 – бункер; 2 – лоток; 3 – питатель; 4 – магазин; 5 – сборочная позиция; 6 – механизмы крепления; 7 – устройство ориентации

В настоящее время для автоматизации ТП сборки применяют следующие типы сборочного оборудования.

1. Однопозиционные сборочные полуавтоматы для сборки несложных узлов, состоящих из небольшого числа деталей. Базовую деталь и часть деталей, трудно поддающихся автоматической ориентации, устанавливают на сборочную позицию вручную. Остальные подаются из бункеров и устанавливаются на узел автоматически в заданной последовательности. Собранный узел снимается автоматическим выталкивающим устройством или вручную.

2. Однопозиционные сборочные автоматы, в которых собираемые детали подаются из бункеров на позицию сборки узла автоматически. Собранный узел со сборочной позиции удаляется также автоматически. Это оборудование можно встраивать в автоматические сборочные линии.

3. Многопозиционные сборочные полуавтоматы применяют для сборки более сложных узлов с относительно большим числом переходов и приемов сборки. Они имеют поворотный стол, на позициях которого установлены сборочные приспособления для закрепления деталей собираемого узла. Стол через определенный промежуток времени поворачивается делительным устройством на заданный угол в зависимости от числа позиций. Базовую деталь, а также детали, которые из бункера трудно подать па какую-то сборочную позицию автоматически, устанавливают в приспособлении вручную. На рис. 22.2 дана схема работы сборочного полуавтомата с круглым столом, на позициях 2, 3, 4, 5, 8, 9 которого закреплены приспособления для сборки подузла. Простые узлы собирают на полуавтоматах данного типа за один оборот стола.