Файл: Механизация и автоматизация процессов сборки 4 Автоматизация изготовления арматуры 15.docx

Добавлен: 11.12.2023

Просмотров: 203

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

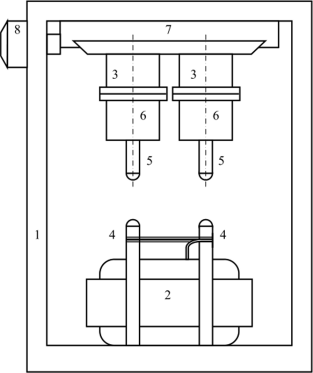

Дана схема машины с многорядной установкой электродов, позволяющей повысить производительность и расширить номенклатуру изготавливаемых арматурных каркасов.

Рисунок 7 - Схема машины для многорядной контактной сварки широких сеток

1 — станина, 2 — сварочные трансформаторы, 3 — подвижная траверса, 4 — нижние электроды, 5 — верхние электроды, 6 — пневмоцилиндры, 7 — каретки (две верхние, промежуточная и нижняя), 8 — механизм перемещения кареток во взаимно-перпендикулярных направлениях

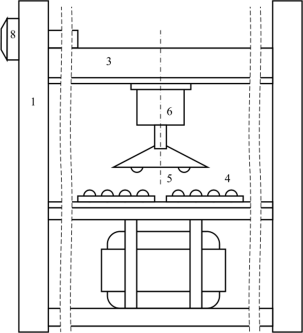

Рисунок 8 - Схема машины для многорядной контактной сварки (вид сбоку)

Машина работает следующим образом.

Продольные арматурные стержни укладываются на рабочих рольгангах (на схеме не показаны) между электродами.

Совмещение верхнего и нижнего рядов электродов осуществляется перемещением механизмов по верхней каретке. Совмещение осей электродов производится посредством механизма перемещения траверсы нижней каретки.

Поперечный стержень (на рисунке не показан) укладывается между рядами верхних и нижних электродов на предварительно разложенные с требуемым шагом продольные стержни. Включаются пневмоцилиндры, осуществляющие захват и сжатие стержней. Поочередным подключением на нижние электроды подается ток от сварочных трансформаторов, который шунтируется верхними электродами 6. При этом поперечный стержень приваривается к пяти парам продольных стержней. После проковки мест контакта пневмоцилиндры выключаются, электроды отходят, освобождая сетку. Траверса перемещается в поперечном направлении на заданное расстояние, производится приваривание следующей группы продольных стержней к тому же поперечному. После того как приварены все продольные стержни, сетка передвигается на шаг, требуемый между поперечными стержнями (механизм передвижения сетки не показан). Аналогично привариваются второй и последующие стержни.

Установка шунтирующих электродов не зависит от расстояния между рядами. Перемещение этих электродов осуществляется по программе, создающей необходимые условия сжатия под каждым из них.

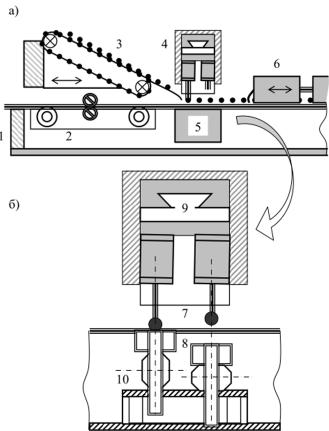

В состав машины входит прямоугольная станина, узел раскладки продольных стержней

, каретка с механизмом подачи поперечных стержней. При сварке арматурных стержней ток от сварочных трансформаторов подается на закрепленные в специальных

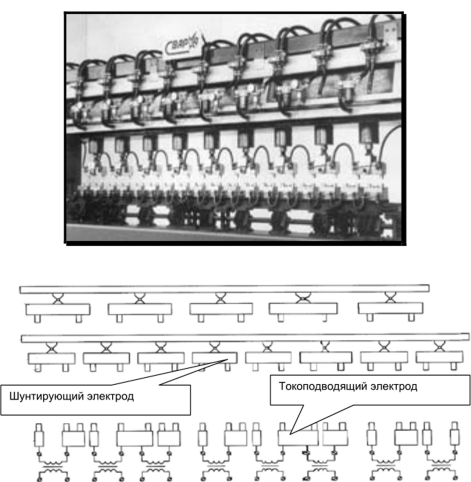

Рисунок 9 - Схема машины для многоточечной контактной сварки 1 — станина, 2 — узел раскладки продольных стержней, 3 — механизм подачи поперечных стержней, 4 — блок шунтирующих электродов, 5 — блок токоподводящих электродов, 6 —механизм перемещения арматурной сетки, 7 — шунтирующие электроды, 8 — токоподводящие электроды, 9 — траверса, 10 — регулировочная призма узлах токоподводящие электроды. Цепь замыкается через шунтирующие электроды, установленные на несущей траверсе. В состав конструкции входят также каретка для перемещения арматурной сетки и связанный с ней механизм захвата сетки.

Работа машины. Предварительно на узле раскладки продольных стержней раскладываются с заданным шагом стержни требуемых размеров (диаметра и длины).

Стержни укладываются в призматические канавки направляющих валов, что позволяет ориентировать их параллельно, с заданным интервалом, в одной плоскости.

Далее производится регулировка положения опорного вала перпендикулярно к плоскости станины, с тем, чтобы его верхняя образующая лежала в одной плоскости с нижними образующими продольных стержней.

Каретка механизма перемещения продольных стержней подводится в крайнее положение, приближенное к зоне нахождения

Рисунок 10 - Компоновка шунтирующих и токоподводящих электродов электродов. Продольные стержни вставляются в отверстия приемной рейки, выравниваются и зажимаются в ней.

Поперечные стержни укладывают на механизм подачи, каретка механизма подводится к зоне электродов.

Включается механизм подачи, поперечный стержень подается на продольные стержни и фиксируется над узлами токоподводящих электродов. Траверса с шунтирующими электродами устанавливается над токоподводящими электродами в местах сварки продольных и поперечных стержней в арматурную сетку.

Подается команда на опускание, прижим шунтирующих электродов и подачу тока по программе, в результате чего поперечный стержень приваривается к продольным.

Конструкция машины не допускает изгиба стержней и деформации сетки, поскольку обеспечивается расположение опорных поверхностей токоподводящих электродов в плоскости нижних образующих продольных стержней.

Если оказывается, что опорные поверхности электродов не лежат в плоскости нижних образующих продольных стержней из-за износа или неточной установки, то при прижиме электродов происходят упругие деформации продольных стержней.

После окончания сварки и подъема шунтирующих электродов продольные стержни переводятся в прежнее положение, так как их упругие деформации при сварке происходят в зоне, удаленной от места фиксации стержней между опорным и прижимным валами до места зажима между электродами. В зоне между электродами и механизмом захвата продольных стержней деформации не происходит, так как концы продольных стержней, зажатые губками механизма захвата, могут свободно перемещаться. Нагревание материала в местах сварки происходит по практически не- деформированным участкам продольных стержней и не вызывает деформации сетки.

Далее каретка перемещения арматурной сетки перемещается на величину, равную шагу между поперечными стержнями, механизм подачи поперечных стержней подает в зону сварки очередной стержень и происходит его приварка, процесс формирования арматурной сетки повторяется.

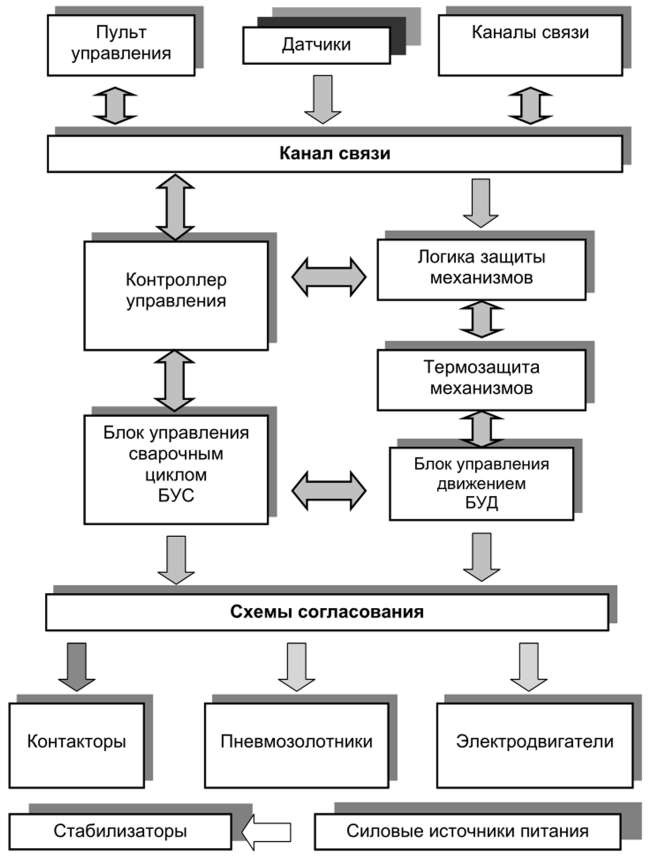

Аппаратура управления многоэлектродными машинами

В конструктивный состав многоэлектродных машин входят:

— одна или несколько электросварочных секций переменного или постоянного тока;

— устройства перемещения электродов (с пневматическими, гидравлическими или электрическими приводами);

— электрические или электрогидравлические приводы перемещения заготовок (прутков) и свариваемых каркасов;

— датчики состояния исполнительных устройств;

— органы управления и сигнализации;

— каналы связи с автоматической линией.

Соответственно, аппаратура управления многоэлектродной

машиной состоит из следующих функциональных узлов:

— блок управления сварочным циклом (БУС);

— схема логического управления;

— исполнительные устройства;

— блок управления движением (БУД);

— схемы сопряжения (входные адаптеры и усилители);

— схема питания.

Схема (блок) управления сварочным циклом может иметь различную конфигурацию, в зависимости от вида тока (постоянного, переменного), числа электродов, их распределения, организации технологии. Схема должна удовлетворять следующим требованиям:

— запускаться в соответствии с автоматическим или наладочным режимами работы;

— обеспечивать регулирование тока в автоматическом и наладочном режимах.

— управлять необходимым числом тиристорных (или электромагнитных) контакторов в соответствии с силовой частью конкретной машины:

— формировать сигналы о готовности к сварке, о наличии и величине сварочного тока, согласованности во времени действий одновременно работающих агрегатов;

Рисунок 11 - Структура управления многоэлектродной машиной

— управлять в соответствии с программой различными сварочными циклами в зависимости от конкретной технологии:

Схема строится па унифицированных электронных блоках и может включать в себя блоки управления сварочным током и циклом сварки, входящие в состав серийных регуляторов и шкафов управления. Для управления сварочным циклом могут использоваться унифицированные функциональные узлы.

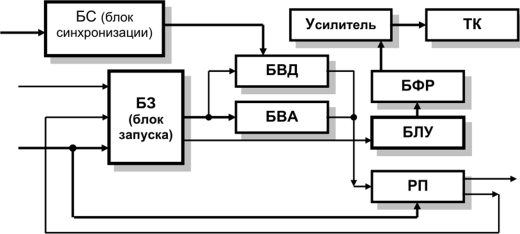

Структура унифицированного блока управления сваркой, способного обеспечить технологические режимы сварки многоэлектродных машин. Блок обеспечивает:

— управление контакторами (по два в каждой фазе);

— одновременное или поочередное включение силовых трансформаторов (по сигналам от схемы управления циклом);

— до пяти пульсаций при сварке в две очереди;

— возможность включения режима ожидания;

— формирование команд управления сварочным циклом для реализации заданного алгоритма.

Сигналы запуска сварочного цикла в автоматическом и наладочном режимах поступают от схемы управления циклом машины на блок запуска (БЗ). Блок разрешает начало отсчета первой позиции цикла «Сжатие».

Отсчет времени выполняется блоком аналоговых выдержек времени БК-406 (БВА). После отсчета первой позиции происходит переключение на позицию «Импульс». Отсчет позиции «Импульс» (от 1 до 99 периодов) производится блоком дискретных выдержек времени БК-40 (БВД). При наличии соответствующих внешних сигналов управления происходит отсчет от одной до пяти пульсаций сварочного тока — с чередованием позиций «Импульс» и «Интервал».

Число пульсаций отсчитывается блоком БК-408 в распределителе позиций (РП). Во время прохождения позиции «Импульс» блоком логического управления (БЛУ) выдается разрешение на

Рисунок 12 - Структура блока управления

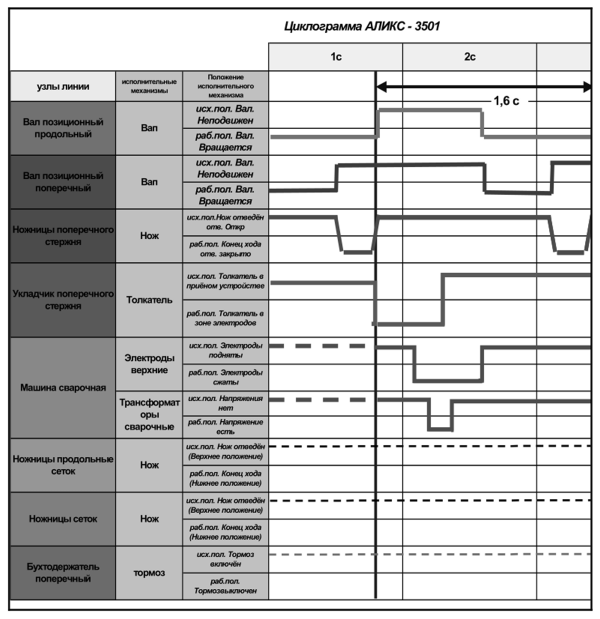

Рисунок 13 - Циклограмма автоматической сварки

включение блоков фазового регулирования (БФР) в каждой из трех фаз. После отсчета последней пульсации отсчитывается выдержка времени на переключение контакторов; выходы блоков фазового управления коммутируются на усилители (У) тиристорных контакторов (ТК) второй очереди. Одновременно происходит переключение сигнала задания нагрева. Отсчет пульсации второй очереди производится аналогичным образом. После отсчета последней пульсации второй очереди последовательно отсчитываются длительности позиций «Проковка» и «Пауза».

Блоком синхронизации (БС) формируются тактовые импульсы для блока логического управления и дискретной выдержки времени.

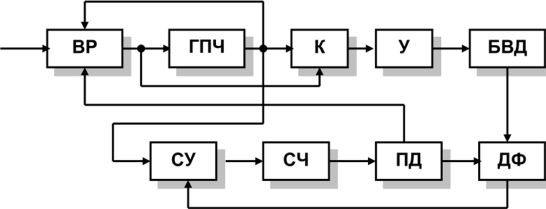

В многоэлектродных машинах целесообразно применение шагового электропривода с гидравлическим усилителем крутящих моментов. При относительной простоте схемы управления такой привод позволяет обеспечить позиционирование рабочих органов машин с требуемой скоростью и точностью.

Схема управления шаговым электроприводом должна обеспечивать:

— вращение вала двигателя в автоматическом и наладочном режимах с частотой тактов 20-8000 Гц;

— вращение вала двигателя с малой (наладочной) частотой и несколькими рабочими частотами вращения, определенными для конкретной машины, а также одиночными тактами;

— начало вращения электродвигателя на малой частоте, обеспечивающей синхронный запуск привода;

— плавный разгон и торможение во всех режимах работы;

— позиционирование механизмов машины и выдачу сигналов на начало других операций в точке остановки.

Структура блока управления шаговым электроприводом. Сигналы управления поступают от логического блока на вход схемы выбора режима работы (ВР). Схема выбора режима работы управляет работой генератора переменной частоты (ГПЧ), коммутатора (К) и счетчика импульсов (СЧ).

После поступления сигнала со схемы ВР — выбора режима работы — ГПЧ плавно повышает частоту импульсов от минимальной до частоты, соответствующей заданной скорости вращения двигателя. После отключения сигнала с ВР частота плавно снижается до

Рисунок 14 - Схема блока управления шаговым электроприводом минимальной. Скорость нарастания и спада частоты генератора может регулироваться для обеспечения заданного характера разгона и торможения двигателя.

Тактовые импульсы с ГПЧ поступают на коммутатор, который распределяет их по фазам, в соответствии с требуемым направлением вращения. Импульсы с коммутатора через усилители (У) подаются на обмотки шагового двигателя.