Файл: Расчет ректификационной колонны по дисциплине Процессы и аппараты химической технологии.docx

Добавлен: 11.01.2024

Просмотров: 275

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2.2 Построение х-у диаграммы, кривых изобар пара и жидкости

2.4 Расчет однократного испарения бинарной смеси

2.5 Расчет материального баланса ректификационной колонны

2.7 Расчет числа тарелок на комбинированной и x-y-диаграмме

2.8 Расчет профиля концентраций и нагрузок по высоте колонны

2.9 Расчет фактического числа тарелок

2.10 Расчет диаметра ректификационной колонны

2.11 Расчет высоты ректификационной колонны

=0,5;

ƞ=0,3-0,5 – для отгонной части колонны, принимаем =0,5;

=0,5;

Число тарелок в верхней части колонны: .

.

Число тарелок в нижней части колонны: ,

,

По результатам расчётов получаем общее число фактических тарелок в колонне Nф = 32

Диаметр колонны рассчитывается по допустимой скорости паров в самом нагруженном по парам месте колонны. Для определения самого нагруженного места колонны необходимо произвести расчет объемных расходов пара и жидкости по высоте колонны. Для расчета объемных расходов необходимо определить плотности пара и жидкости.

Сначала для жидкости пересчитаем мольные доли в массовые:

. (76)

. (76)

Затем определяем средние плотности жидкости на каждой тарелке:

. (77)

. (77)

где – плотности бензола и толуола, кг/м3

– плотности бензола и толуола, кг/м3

Плотности жидкости при температуре t определятся из уравнения:

, кг/м3 (78)

, кг/м3 (78)

где – коэффициент объемного расширения жидкости;

– коэффициент объемного расширения жидкости;

(79)

(79)

Плотность пара рассчитывается следующим образом:

, кг/м3 (80)

, кг/м3 (80)

где Т0 – температура при нормальных условиях, Т0=273 К;

Т=t+273, К;

t – температура паров, °С;

– давление при нормальных условиях,

– давление при нормальных условиях,  =760 мм.рт.ст.;

=760 мм.рт.ст.;

– давление верха или низа колонны, мм.рт.ст.

Давление верха колонны рассчитывается по формуле:

, мм.рт.ст. (81)

, мм.рт.ст. (81)

где – давление в зоне питания;

– давление в зоне питания;

N – номер тарелки, считая от зоны питания.

, мм.рт.ст. (82)

, мм.рт.ст. (82)

Таким образом, объемные расходы пара и жидкости найдутся по формулам:

, (83)

, (83)

. (84)

. (84)

Проведем данный расчет для первой тарелки колонны:

,

,

кг/м3

кг/м3

,

,

кг/м3

кг/м3

– давление на 1 тарелке

– давление на 1 тарелке

кг/м

кг/м

м3/ч

м3/ч

м3/ч

м3/ч

Результаты расчетов объемных расходов жидкости и пара для остальных тарелок представлены в таблице 10.

По данным таблицы 10 можем сказать, что расход жидкости больше в нижней части колонны, а расход пара – в верхней.

Из таблицы 10 видно, что самое нагруженное место по парам в колонне – вторая тарелка. Допустимая скорость паров для трапецевидной тарелки:

, м/с (85)

, м/с (85)

где – допустимая скорость паров в полном сечении колонны, м/с;

– допустимая скорость паров в полном сечении колонны, м/с;

и

и  – плотности жидкости и пара на второй тарелке, кг/м3;

– плотности жидкости и пара на второй тарелке, кг/м3;

c – коэффициент для расчета скорости паров;

для основных типов тарелок с=900 [2].

1,127 м/с

1,127 м/с

, м (86)

, м (86)

где V – расход пара на второй тарелке, м3/с

.

.

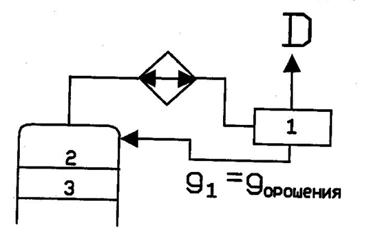

Принимаем диаметр колонны D=2,4 м.

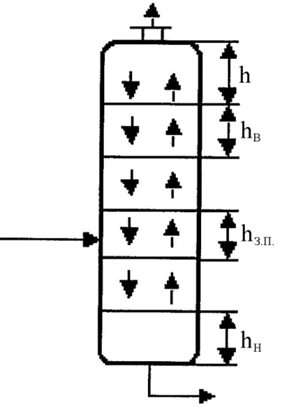

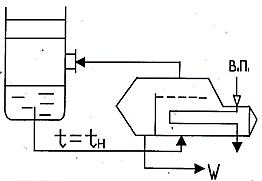

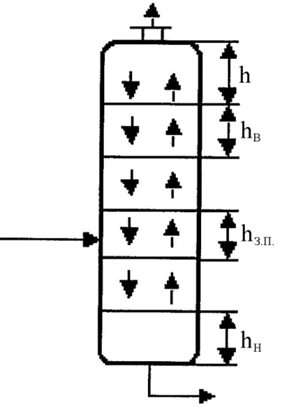

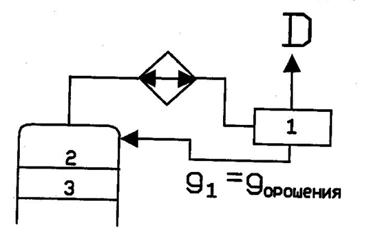

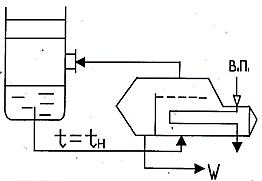

Рисунок 22 – Принципиальная схема колонны для расчета ее высоты

Высота колонны складывается из нескольких зон:

H=hВ+(NФ-2)*h+hЗ.П.+hН (87)

hВ – верхняя зона – зона для подачи орошения и создания отстойной зоны:

hВ =1 м.

hЗ.П – зона питания для разделения сырьевого пара и сырьевой жидкости:

hЗ.П =1 м.

hН – нижняя зона – зона создания столба жидкости:

hН =1 м.

h – расстояние между тарелками, зависит от типа тарелок, зоны сепарации:

h =0,5…0,6 м. Примем h =0,5 м.

NФ - фактическое число тарелок в колонне; NФ=32.

Таким образом, общая высота колонны:

H=1+(32-2)*0,5+1+1=18 м.

Рисунок 23 - Конденсатор-холодильник

Уравнение теплообмена:

(88)

(88)

(89)

(89)

где ккал/ч;

ккал/ч;

K – коэффициент теплопередачи, ккал/(м2·ч·С);

– средняя разность температур между теплообменивающимися средами (дистиллята и воды) в конденсаторе-холодильнике.

– средняя разность температур между теплообменивающимися средами (дистиллята и воды) в конденсаторе-холодильнике.

Для водяного конденсатора паров узких бензиновых фракций коэффициент теплопередачи примем по рекомендации 128,98 :

:

Найдем – среднюю логарифмическую разность температур.

– среднюю логарифмическую разность температур.

Имеем два теплоносителя:

- пар со второй тарелки поднимаясь охлаждается от температуры t2=95,7°С до температуры первой тарелки t1=94,8°С;

- оборотная вода, температура которой tвн=25°С стекает с верха колонны на вторую тарелку, нагревается до t

вк=45 °С

t2=95,7°С t1=94,8°С

t2=95,7°С t1=94,8°С

tвк=45°С tвн=25 °С

tвк=45°С tвн=25 °С

, (90)

, (90)

, (91)

, (91)

°С,

°С,

,

,

, °С (92)

, °С (92)

,

,

???? = ???? ∗ ???? = ???? ∙ ∆????

Расход холодной воды найдем по следующему уравнению:

,кг/ч (93)

,кг/ч (93)

где С – теплоемкость воды; С=1 ккал/(кг·°С);

=45-25=20°С

=45-25=20°С

.

.

В расчете поверхности кипятильника (рис.24), используемой в ректификационной колонне, учтем, что насыщенный пар конденсируется при постоянной температуре tвп, соответствующей его давлению, и температура в кипятильнике tw остается постоянной.

Рисунок 24 – Кипятильник

Возьмем температуру насыщенного пара tвп=180 °С с теплотой парообразования 482,266 ккал/кг.

, (94)

, (94)

где – темппература водяного пара;

– темппература водяного пара;

– температура жидкости,стекающей из отгонной части в ребойлер, т.е. остаток

– температура жидкости,стекающей из отгонной части в ребойлер, т.е. остаток

t14=124,3°С,

t13=124,6°С,

∆tвх = 180-124,3=55,7°С,

∆tвых = 180-124,6=55,4 °С,

55,61°С

55,61°С

Для кипятильника, обогреваемого конденсирующимся водяным паром, коэффициент теплопередачи К = 290 - 870 ккал/(м2·ч·С). Принимаем К=580 ккал/(м2·ч·К).

Поверхность кипятильника:

ƞ=0,3-0,5 – для отгонной части колонны, принимаем

=0,5;

=0,5;Число тарелок в верхней части колонны:

.

.Число тарелок в нижней части колонны:

,

,

По результатам расчётов получаем общее число фактических тарелок в колонне Nф = 32

2.10 Расчет диаметра ректификационной колонны

Диаметр колонны рассчитывается по допустимой скорости паров в самом нагруженном по парам месте колонны. Для определения самого нагруженного места колонны необходимо произвести расчет объемных расходов пара и жидкости по высоте колонны. Для расчета объемных расходов необходимо определить плотности пара и жидкости.

Сначала для жидкости пересчитаем мольные доли в массовые:

. (76)

. (76)Затем определяем средние плотности жидкости на каждой тарелке:

. (77)

. (77)где

– плотности бензола и толуола, кг/м3

– плотности бензола и толуола, кг/м3 Плотности жидкости при температуре t определятся из уравнения:

, кг/м3 (78)

, кг/м3 (78)где

– коэффициент объемного расширения жидкости;

– коэффициент объемного расширения жидкости; (79)

(79)Плотность пара рассчитывается следующим образом:

, кг/м3 (80)

, кг/м3 (80)где Т0 – температура при нормальных условиях, Т0=273 К;

Т=t+273, К;

t – температура паров, °С;

– давление при нормальных условиях,

– давление при нормальных условиях,  =760 мм.рт.ст.;

=760 мм.рт.ст.;

– давление верха или низа колонны, мм.рт.ст.

Давление верха колонны рассчитывается по формуле:

, мм.рт.ст. (81)

, мм.рт.ст. (81)где

– давление в зоне питания;

– давление в зоне питания;N – номер тарелки, считая от зоны питания.

, мм.рт.ст. (82)

, мм.рт.ст. (82)Таким образом, объемные расходы пара и жидкости найдутся по формулам:

, (83)

, (83) . (84)

. (84)Проведем данный расчет для первой тарелки колонны:

,

, кг/м3

кг/м3 ,

, кг/м3

кг/м3 – давление на 1 тарелке

– давление на 1 тарелке кг/м

кг/м м3/ч

м3/ч м3/ч

м3/ч| № | x' | y' |  |  | g, кмоль/ч | G, кмоль/ч | g, кг/ч | G, кг/ч | х, масс |  | t,°C |  |  | πВ.К./ πН.К |  | Vж, м3/ч | Vп, м3/ч | | |||

| 1 | 0,953 | 0,98 | 78,66 | 78,28 | 641,839 | 204,542 | 50487,06 | 16011,55 |  | 0,878 | 94,8 | 0,000669 |  | 1023,34 | 3,766 | 60,978 | 4251,606 | ||||

| 2 | 0,916 | 0,96 | 79,18 | 78,56 | 638,312 | 846,381 | 50541,54 | 66491,69 | 0,908 | 0,878 | 95,7 | 0,000669 | 827,357 | 1033,34 | 3,771 | 61,087 | 17632,376 | ||||

| 3 | 0,86 | 0,933 | 79,96 | 78,94 | 634,786 | 842,854 | 50757,49 | 66534,89 | 0,853 | 0,877 | 97 | 0,000670 | 825,41 | 1043,34 | 3,775 | 61,493 | 17625,136 | ||||

| 4 | 0,77 | 0,89 | 81,22 | 79,54 | 613,626 | 839,328 | 49838,7 | 66760,15 | 0,764 | 0,876 | 99,1 | 0,000672 | 822,845 | 1053,34 | 3,783 | 60,569 | 17617,409 | ||||

| 5 | 0,693 | 0,82 | 82,3 | 80,52 | 603,729 | 808,168 | 49686,9 | 65073,69 | 0,687 | 0,875 | 101,8 | 0,000673 | 819,949 | 1063,34 | 3,802 | 60,598 | 17115,647 | ||||

| 6 | 0,556 | 0,746 | 84,22 | 81,56 | 579,467 | 798,271 | 48802,71 | 65106,98 | 0,551 | 0,874 | 104,8 | 0,000674 | 816,845 | 1073,34 | 3,82 | 59,745 | 17043,712 | ||||

| 7 | 0,463 | 0,67 | 85,52 | 82,62 | 569,796 | 774,009 | 48728,8 | 63948,62 | 0,459 | 0,872 | 107,6 | 0,000677 | 812,695 | 1083,34 | 3,841 | 59,959 | 16648,951 | ||||

| 8 | 0.38 | 0,6 | 86,68 | 83,6 | 562,942 | 764,338 | 48795,81 | 63898,66 | 0,377 | 0,871 | 110 | 0,000678 | 809,98 | 1093,34 | 3,863 | 60,243 | 16541,201 | ||||

| 9 | 0,36 | 0,57 | 86,96 | 84,02 | 773,678 | 559,442 | 67279,04 | 47004,32 | 0,357 | 0,871 | 110,8 | 0,000678 | 809,438 | 1113,34 | 3,874 | 83,118 | 12133,278 | ||||

| 10 | 0,256 | 0,436 | 88,42 | 85,9 | 773,678 | 556,081 | 68408,61 | 47767,36 | 0,254 | 0,870 | 114,7 | 0,000679 | 805,699 | 1123,34 | 3,921 | 84,906 | 12182,443 | ||||

| 11 | 0,230 | 0,363 | 88,78 | 86,92 | 770,224 | 556,081 | 68380,49 | 48334,56 | 0,228 | 0,869 | 116,7 | 0,000681 | 803,147 | 1133,34 | 3,947 | 85,141 | 12245,898 | ||||

| 12 | 0,15 | 0,283 | 89,9 | 88,04 | 761,59 | 552,627 | 68466,94 | 48653,28 | 0,149 | 0,868 | 118,8 | 0,000682 | 800,618 | 1143,34 | 3,976 | 85,518 | 12236,74 | ||||

| 13 | 0,13 | 0,210 | 90,18 | 89,06 | 748,402 | 543,993 | 67490,89 | 48448,02 | 0,129 | 0,868 | 120,7 | 0,000682 | 799,323 | 1153,34 | 4,003 | 84,435 | 12102,928 | ||||

| 14 | 0,07 | 0,14 | 91,02 | 90,04 | 739,19 | 530,805 | 67281,07 | 47793,68 | 0,069 | 0,868 | 122,1 | 0,000682 | 798,368 | 1163,34 | 4,033 | 84,273 | 11850,65 | ||||

| 15 | 0,046 | 0,093 | 91,36 | 90,7 | 744,245 | 521,593 | 67994,22 | 47308,46 | 0,046 | 0,867 | 123,1 | 0,000684 | 796,48 | 1173,34 | 4,052 | 85,368 | 11675,335 | ||||

| 16 | 0,03 | 0,06 | 91,58 | 91,16 | 752,264 | 526,648 | 68892,34 | 48009,23 | 0,029 | 0,867 | 123,8 | 0,000684 | 796,001 | 1183,34 | 4,065 | 86,548 | 11810,388 | ||||

| 17 | 0,016 | 0,04 | 91,78 | 91,44 | 754,524 | 534,667 | 69250,21 | 48889,95 | 0,016 | 0,867 | 124,3 | 0,000684 | 795,659 | 1193,34 | 4,073 | 87,035 | 12003,425 | ||||

| 18 | 0,01 | 0,023 | 91,86 | 91,68 | 217,597 | 536,927 | 19988,46 | 49225,48 | 0,009 | 0,867 | 124,6 | 0,000684 | 795,454 | 1203,23 | 4,081 | 25,128 | 12062,112 | ||||

Результаты расчетов объемных расходов жидкости и пара для остальных тарелок представлены в таблице 10.

По данным таблицы 10 можем сказать, что расход жидкости больше в нижней части колонны, а расход пара – в верхней.

Из таблицы 10 видно, что самое нагруженное место по парам в колонне – вторая тарелка. Допустимая скорость паров для трапецевидной тарелки:

, м/с (85)

, м/с (85)где

– допустимая скорость паров в полном сечении колонны, м/с;

– допустимая скорость паров в полном сечении колонны, м/с; и

и  – плотности жидкости и пара на второй тарелке, кг/м3;

– плотности жидкости и пара на второй тарелке, кг/м3;c – коэффициент для расчета скорости паров;

для основных типов тарелок с=900 [2].

1,127 м/с

1,127 м/с , м (86)

, м (86)где V – расход пара на второй тарелке, м3/с

.

. Принимаем диаметр колонны D=2,4 м.

2.11 Расчет высоты ректификационной колонны

Рисунок 22 – Принципиальная схема колонны для расчета ее высоты

Высота колонны складывается из нескольких зон:

H=hВ+(NФ-2)*h+hЗ.П.+hН (87)

hВ – верхняя зона – зона для подачи орошения и создания отстойной зоны:

hВ =1 м.

hЗ.П – зона питания для разделения сырьевого пара и сырьевой жидкости:

hЗ.П =1 м.

hН – нижняя зона – зона создания столба жидкости:

hН =1 м.

h – расстояние между тарелками, зависит от типа тарелок, зоны сепарации:

h =0,5…0,6 м. Примем h =0,5 м.

NФ - фактическое число тарелок в колонне; NФ=32.

Таким образом, общая высота колонны:

H=1+(32-2)*0,5+1+1=18 м.

2.12 Расчет конденсатора-холодильника

Рисунок 23 - Конденсатор-холодильник

Уравнение теплообмена:

(88)

(88) (89)

(89)где

ккал/ч;

ккал/ч;K – коэффициент теплопередачи, ккал/(м2·ч·С);

– средняя разность температур между теплообменивающимися средами (дистиллята и воды) в конденсаторе-холодильнике.

– средняя разность температур между теплообменивающимися средами (дистиллята и воды) в конденсаторе-холодильнике.Для водяного конденсатора паров узких бензиновых фракций коэффициент теплопередачи примем по рекомендации 128,98

:

:Найдем

– среднюю логарифмическую разность температур.

– среднюю логарифмическую разность температур.Имеем два теплоносителя:

- пар со второй тарелки поднимаясь охлаждается от температуры t2=95,7°С до температуры первой тарелки t1=94,8°С;

- оборотная вода, температура которой tвн=25°С стекает с верха колонны на вторую тарелку, нагревается до t

вк=45 °С

, (90)

, (90) , (91)

, (91) °С,

°С, ,

, , °С (92)

, °С (92) ,

,???? = ???? ∗ ???? = ???? ∙ ∆????

Расход холодной воды найдем по следующему уравнению:

,кг/ч (93)

,кг/ч (93)где С – теплоемкость воды; С=1 ккал/(кг·°С);

=45-25=20°С

=45-25=20°С .

.2.13 Расчет кипятильника

В расчете поверхности кипятильника (рис.24), используемой в ректификационной колонне, учтем, что насыщенный пар конденсируется при постоянной температуре tвп, соответствующей его давлению, и температура в кипятильнике tw остается постоянной.

Рисунок 24 – Кипятильник

Возьмем температуру насыщенного пара tвп=180 °С с теплотой парообразования 482,266 ккал/кг.

, (94)

, (94)где

– темппература водяного пара;

– темппература водяного пара; – температура жидкости,стекающей из отгонной части в ребойлер, т.е. остаток

– температура жидкости,стекающей из отгонной части в ребойлер, т.е. остатокt14=124,3°С,

t13=124,6°С,

∆tвх = 180-124,3=55,7°С,

∆tвых = 180-124,6=55,4 °С,

55,61°С

55,61°СДля кипятильника, обогреваемого конденсирующимся водяным паром, коэффициент теплопередачи К = 290 - 870 ккал/(м2·ч·С). Принимаем К=580 ккал/(м2·ч·К).

Поверхность кипятильника: