ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 98

Скачиваний: 0

СОДЕРЖАНИЕ

3. Назначения и разновидности катков, основные параметры, режимы качения.

8. Классификация плужных рабочих поверхностей, их технологические свойства.

10. Условие равновесия навесной почвообрабатывающей машины в вертикальной плоскости.

11. Условие равновесия навесного плуга в горизонтальной плоскости.

13. Характер сопротивления почвы перемещению в ней клина.

14. Развитие поверхности плоского клина в криволинейную поверхность.

15. Классификация цилинроидальных рабочих поверхностей, их технологические свойства.

16. Особенности рабочих поверхностей плужных корпусов для скоростной вспашки.

17. Определение максимальной глубины вспашки.

18. Настройка фрез на заданный режим работы.

19. Объясните, почему с увеличением диаметра катка (колеса) уменьшается его тяговое сопротивление?

20. Настройка картофелесажалки на заданный режим работы: определение максимальной рабочей скорости.

21. Обоснование основных параметров подкапывающего лемеха картофелеуборочных машин.

22. Применение методов математической статистики для оценки качества оценки посева и посадки.

23. Энергетическая оценка машин для разбрасывания удобрений.

28. Распыливающие наконечники опрыскивателей, их типы. Расход рабочей жидкости через распылитель

27. Рабочий процесс дискового высевающего аппарата. Определение максимальной окружной скорости ячейки диска

В механическом высевающем аппарате диск 3 с горизонтальной осью вращения (рис. 11.5, а) размещен под бункером 1 с семенами и приводится от опорно-прикатывающего колеса сеялки. Семена из бункера заполняют ячейки и перемещаются диском к отражателю 2 в виде рифленого капронового ролика, который удаляет лишние семена. В нижней части высевающего аппарата семена выбрасываются из ячеек пластинчатыми клиновыми выталкивателями 5 в сошник 4, входящими в узкие канавки, проточенные по центрам ячеек. Аппарат снабжен комплектами дисков для высева семян разных фракций.

δ – смещение центра тяжести семени относительно края ячейки при котором происходит западание семени.

Окружная скорость u центра ячейки должна быть тем меньше, чем больше размеры семян a и l, короче длина L ячейки и меньше скорость uс движения семян. Для увеличения производительности необходимо повысить окружную скорость u диска. Чтобы не нарушить условие (11.5) западания семян в ячейки, необходимо увеличить и абсолютную скорость uс движения семян. Для этой цели на поверхности дисков делают насечки или устанавливают накладки из фрикционных материалов. Частоту вращения диска позволяет несколько повысить применение входных фасок перед ячейками.

28. Распыливающие наконечники опрыскивателей, их типы. Расход рабочей жидкости через распылитель

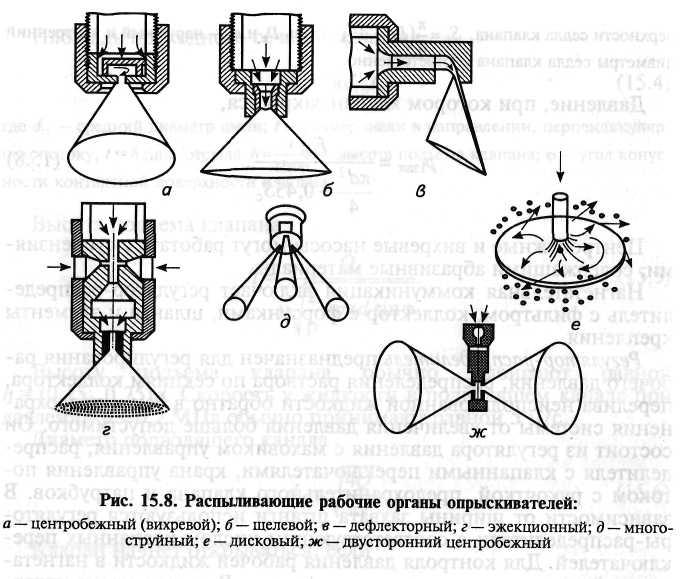

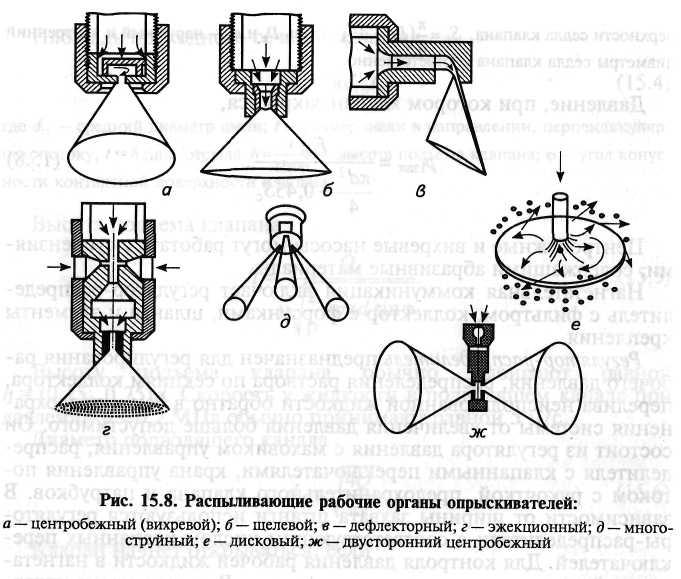

Распыливающие наконечники обеспечивают качественное выполнение технологического процесса. Они изготовлены из антикоррозионного и устойчивого к воздействию применяемых препаратов материала.

Распылители могут быть различных видов, каждый из которых имеет несколько типоразмеров, отличающихся выходными пара метрами и материалом: "

центробежный (вихревой) (рис. 15.8, а) — обеспечивает распыл в виде полого конического факела и с углом распыла

60...90°, определяемым параметрами завихрителя и давлением жидкости;

щелевой (рис. 15.8, б) — создает плоскоструйный распыл с углом факела распыла 80... 120°. Щелевой распыл применяется наиболее широко. Ряд фирм выпускают 6... 12 типоразмеров распылителя. Корпуса распылителей в зависимости от площади выходного отверстия изготавливают из пластмассы разного цвета, что облегчает подборку и установку распылителей на машину;

дефлекторный (рис. 15.8, в) — обеспечивает плоскоструйный распыл с углом факела распыла ПО...160°. Дефлекторный распылитель имеет большие выходные отверстия, поэтому применяется при внесении суспензий и при крупнопанельном распыле;

эжекционный (рис. 15.8, г) —формируя струю рабочей жидкости, увлекает за собой атмосферный воздух через входное отверстие и образует жидкостно-воздушную смесь. При этом вязкость смеси повышается и достигается выравнивание капель в факеле распыла, а снижение числа мелких фракций обеспечивает минимальный их снос.

Кроме одноструйных (рис. 15.9, а) распылителей используют многопозиционные головки (рис. 15.9, б).

Двусторонние распылители обеспечивают малообъемное опрыскивание при обработке садов и виноградников, а плоскоструйные при перекрытии факелов распыла дают высокую равномерность отложения жидкости на обрабатываемом объекте. Распылители устанавливаются в приваренные к несущим элементам штанги кпонштейны и крепятся с помощью пружинных фиксаторов

Расход рабочей жидкости Q, размер (площадь) выходного сечения S и давление Н связаны формулой: Q=μS (2gH)1/2, где μ – коэф.расхода.

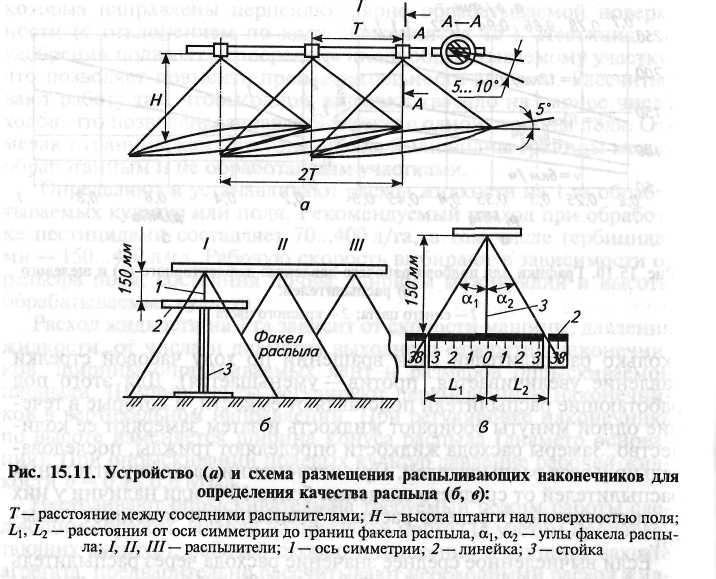

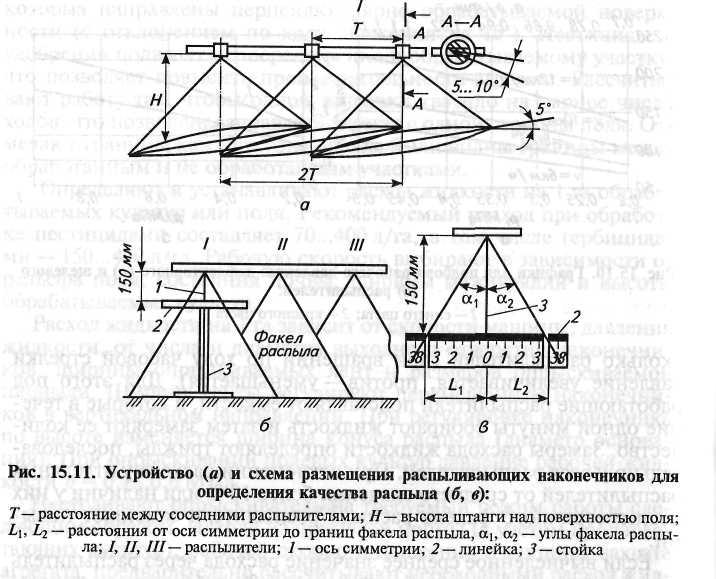

29. Влияние высоты установки штанги и угла распыливания жидкости наконечником гидравлического опрыскивателя на равномерность покрытия обрабатываемой поверхности.

Регулируют высоту

установки штанги (рис. 15.11). При п равильно

выбранной высоте установки штанги следы

распыла соседних форсунок перекрывают

друг друга наполовину

равильно

выбранной высоте установки штанги следы

распыла соседних форсунок перекрывают

друг друга наполовину

30. Аппараты для дозирования и разбрасывания органических удобрений, их типы, рабочий процесс. Определение необходимой частоты вращения барабана навозоразбрасывателя в зависимости от нормы внесения удобрений и рабочей скорости агрегата.

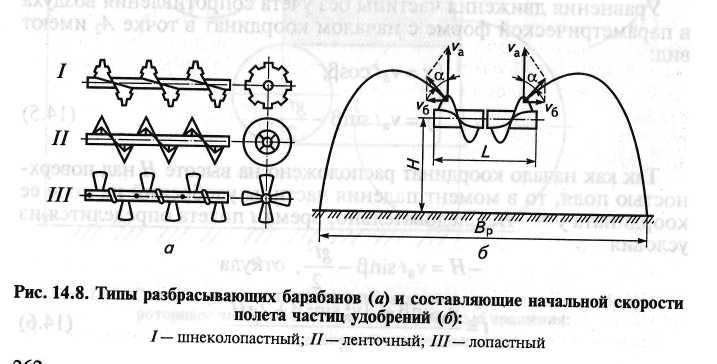

Для внесения органических удобрений применяют роторные устройства с горизонтальной и вертикальной осью вращения.

В наиболее распространенных кузовных разбрасывателях дозирующим органом служат цепочно-планчатые (цепочно-скребковые и цепочно-прутковые) транспортеры, размещенные на дне питающих емкостей (прицепов или полуприцепов).

Так как производительность разбрасывающего устройства зависит от частоты вращения разбрасывающего барабана, то надежная работа будет, если n≥(H B uтр) / (z b h π d)

где z - число разбрасывающих лопаток; b - ширина полосы навоза, захватываемой лопаткой; h - высота захвата массы (высота лопатки, ленты и т. п.); d - диаметр барабана; n - частота вращения барабана; H - толщина слоя удобрений в кузове; uтр - скорость транспортера, B – ширина разбрасывания.