ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 22.10.2024

Просмотров: 97

Скачиваний: 0

СОДЕРЖАНИЕ

3. Назначения и разновидности катков, основные параметры, режимы качения.

8. Классификация плужных рабочих поверхностей, их технологические свойства.

10. Условие равновесия навесной почвообрабатывающей машины в вертикальной плоскости.

11. Условие равновесия навесного плуга в горизонтальной плоскости.

13. Характер сопротивления почвы перемещению в ней клина.

14. Развитие поверхности плоского клина в криволинейную поверхность.

15. Классификация цилинроидальных рабочих поверхностей, их технологические свойства.

16. Особенности рабочих поверхностей плужных корпусов для скоростной вспашки.

17. Определение максимальной глубины вспашки.

18. Настройка фрез на заданный режим работы.

19. Объясните, почему с увеличением диаметра катка (колеса) уменьшается его тяговое сопротивление?

20. Настройка картофелесажалки на заданный режим работы: определение максимальной рабочей скорости.

21. Обоснование основных параметров подкапывающего лемеха картофелеуборочных машин.

22. Применение методов математической статистики для оценки качества оценки посева и посадки.

23. Энергетическая оценка машин для разбрасывания удобрений.

28. Распыливающие наконечники опрыскивателей, их типы. Расход рабочей жидкости через распылитель

18. Настройка фрез на заданный режим работы.

Настройка. Качество работы фрез определяется как равномерностью обработки почвы по глубине (высотой гребешков h), так и степенью ее рыхления (толщиной стружки δ). В соответствии с агротехническими требованиями h < 0,2а, где а –максимальная глубина погружения ножа в почву. С увеличением показателя λ уменьшаются значения h и δ. При увеличении значения λ резко возрастает расход энергии. Агротехнические требования выполняются при подаче на нож SZ= 3...6см для задерненных и SZ = 10...15 см для старопахотных почв. Для настройки агрегата необходимо определить значение показателя λ кинематического режима, которое обеспечило бы указанные подачи на нож: λ = 2πr/(SZ z).

Подставив подачу SZ на нож, соответствующую конкретным условиям, будем иметь показатель λ кинематического режима, на который нужно настроить агрегат, чтобы обеспечить заданное качество обработки почвы. При числе ножей на диске фрезы z =3...8 показатель λ =2...6 при обработке старопахотных почв и λ =4...16 для связных и задерненных. Меньшему числу ножей соответствует больший показатель кинематического режима.

19. Объясните, почему с увеличением диаметра катка (колеса) уменьшается его тяговое сопротивление?

Выражение для обобщенной силы Р в зависимости от объемного коэффициента q смятия почвы и параметров колеса эмпирически обосновал В. Грандвуане, а теоретически вывел В. П. Горячкин. Обобщенную силу сопротивления качения катков и колес выражают следующей формулой: P=0,86(G4/(qbd2))1/3

где q - коэффициент объемного смятия почвы; b - ширина обода колеса; d - диаметр колеса.

Сила Р уменьшается с увеличением коэффициента q объемного смятия почвы, ширины b обода и диаметра d колеса.

Увеличение параметров q, b и d снижает глубину колеи. С ростом нагрузки G, действующей на каток или колеса, сила Р повышается с нарастающей интенсивностью.

20. Настройка картофелесажалки на заданный режим работы: определение максимальной рабочей скорости.

__

21. Обоснование основных параметров подкапывающего лемеха картофелеуборочных машин.

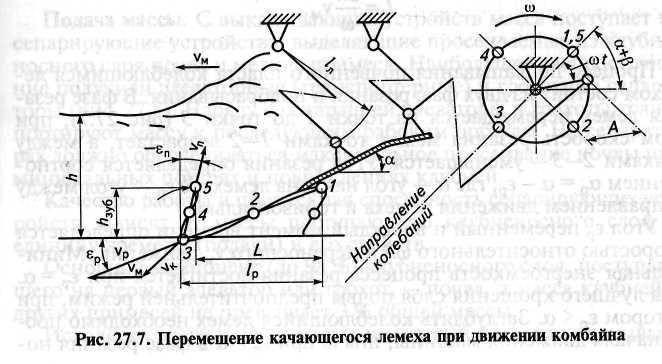

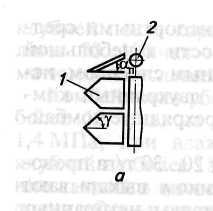

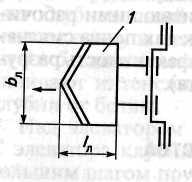

Качество работы качающегося лемеха зависит от конструктивных и установочных параметров: ширины bл и длины lл лемеха (рис. 27.6, и), углов γ раствора лезвия и αп его наклона к горизонту (рис. 27.6, а), глубины h подкапывания, частоты со и амплитуды А колебаний (рис. 27.7).

Ширина bл лемеха (см. рис. 27.6, и) определяется шириной гнезда залегания клубней, отклонением оси рядка от оси лемеха (из-за непрямолинейности рядка и неточности движения машины), глубиной подкапывания и углом естественного откоса клубней в почве. Обычно ширина одного лемеха bл =420...500 мм. Наряду со сплошными лемехами изготавливают секционные. Последние сепарируют часть почвы до подачи ее на элеваторы.

Угол γ выбирают из условий резания лезвием лемеха стеблей и корневищ со скольжением γ ≤ π - 2φ, где φ - угол трения растений по металлу. При этом стебли легче перерезаются лезвием и быстрее сходят с лемеха, за счет чего снижаются забивание и сгружива-ние массы почвы.

Для лемехов, закрепленных на раме машины, угол γ = 80... 100°. При меньших значениях самоочищение улучшается. Однако с уменьшением угла γ увеличивается длина lл. Секционные лемехи допускают меньшие значения угла γ при заданной длине lл.

Угол αп наклона лемеха к горизонту устанавливают таким, при котором соблюдается скольжение почвы по рабочей поверхности. Данное условие выполнимо при αп ≤ π/2 – φп где φп - угол трения почвы по металлу. Однако при малом αп ухудшается крошение почвы, что затрудняет ее последующую сепарацию, а также компоновку сепарирующих устройств, особенно при небольшой (8... 10 см) глубине подкапывания. В клубнеуборочных машинах с глубиной подкапывания пласта h = 18...25 см и неподвижными лемехами αп = 25...35°. По такому же принципу устанавливают пассивные лемехи и подкапывающие лапы корнеуборочных машин, извлекающих корнеплоды теребильными устройствами.

Длина lл рабочей поверхности лемеха определяется углами γ и αп, а также глубиной h. С учетом приведенных значений γ, αп и h длину lл принимают равной 400...475 мм. Установлено, что длина lл существенно влияет на транспортирование пласта по рабочей поверхности лемеха. При большем ее значении происходит сгруживание массы перед орудием.

Колеблющийся лемех при работе совершает сложное движение: перемещаясь относительно рамы машины по дуге радиусом lл со скоростью ωА, он движется весте с ней со скоростью VM. Учитывая, что радиус кривошипа А (амплитуда) значительно меньше lл и отношение А/ lл близко к нулю, возвратно-поступательное движение лемеха принимают прямолинейным, направленным под углом (α + β) к горизонтальной плоскости.

В результате сложного движения носок лемеха будет иметь пилообразную траекторию (точки 1-2-3-4-5) с высотой зубца hзуб = 2Asin(α + β), поэтому для колеблющихся лемехов максимальную глубину подкапывания устанавливают больше, чем для неподвижных. Длина пути за один период колебаний L=2πVM / ω

Процесс подкапывания почвенного пласта колеблющимся лемехом состоит из двух фаз: резания и подбрасывания. В фазе резания лемех перемещается из точки 1 до точки 3 (рис. 27.7), при этом скорость резания между точками 1-2 возрастает, а между точками 2-3 - уменьшается. Угол резания определяется соотношением αр = α -εр, где α - угол наклона лемеха, а εр — угол между направлением движения лемеха и горизонталью.

Угол εр переменный и в каждый момент времени определяется скоростью относительного ωА и переносного VM движения. Минимальная энергоемкость процесса резания достигается при εр = α. Для лучшего крошения слоя почвы предпочтительней режим, при котором εр < α. Заглублять колеблющийся лемех необходимо после начала движения машины, иначе при εр > α в фазе резания носок лемеха будет иметь отрицательный подъем и будет уплотнять почву, что создаст реакцию дна борозды, выталкивающую его из почвы, и увеличит вибрацию рамы машины.

Во второй фазе между точками 3-4-5 происходит подбрасывание почвы под углом εп. Наименьшее сопротивление лемеха будет получено при εп < 0 и ωА > 1,57 VM /(cos (α + β)) . При этом почва будет перемещаться в сторону, противоположную перемещению машины, а силы инерции и деформации срезаемого пласта будут восприниматься приводом лемеха, что улучшает динамику работы всего агрегата.

Работа лемеха определяется коэффициентом режима работы KЛ =(g cos α)/ (ωА sin β)

При KЛ > 1 движение частиц почвы происходит без отрыва от поверхности лемеха, а при KЛ < 1 - движение происходит скачками, с подбрасыванием частиц.

Энергозатраты на работу активных лемехов, крошение пласта и движение слоя на рабочей поверхности зависят от частоты ω, амплитуды А и угла βk направления колебаний. Для картофелеуборочных машин ω = 500...650 мин- 1, А =25...27 мм и βk = 10...15°. Для овощеуборочных машин с глубиной подкапывания пласта h = 8...10 см принимают А = 15...20 мм и ω= 350...900 мин-1.

22. Применение методов математической статистики для оценки качества оценки посева и посадки.

![]() среднее

значение

среднее

значение![]() среднее

квадратическое отклонение;D=σ2

дисперсия

среднее

квадратическое отклонение;D=σ2

дисперсия

![]() вариация

вариация

23. Энергетическая оценка машин для разбрасывания удобрений.

Энергоемкость зависит от мощности, необходимой для привода рабочих органов (дозирующих и разбрасывающих устройств), и мощности, необходимой для перемещения машины с удобрениями, т. е. необходимая для рабочего процесса мощность распределяется от трактора к машине по двум каналам и может быть представлена выражением N = P V+NBOM,

где Р - сопротивление перекатыванию машины; V - скорость движения агрегата; NBOM - мощность на привод рабочих органов через ВОМ.

Тяговое сопротивление машины обусловлено ее сопротивлением перекатыванию: P = μ(GM+GY),

где μ - коэффициент сопротивления колес перекатыванию; GM и GY — силы тяжести (вес) машины и удобрений, содержащихся в кузове.

Тяговое сопротивление разбрасывателей изменяется в пределах 0,8...1,9 кН на 1 т массы машины в зависимости от ее конструкции и состояния почвы (меньшее значение для стерни, большее - для рыхлой почвы).

Мощность на привод рабочих органов от ВОМ зависит от крутящего момента Мкр и угловой скорости ω: NBOM = Мкр ω

Величина NBOM составляет большую часть в энергетическом балансе разбрасывателей и зависит от свойств и состояния удобрений (влажности, плотности, коэффициента трения и т. п.). Значение ее изменяется в пределах 1,5...3,5 кВт на 1 м ширины захвата. Чтобы сравнить разбрасыватели по энергоемкости, значения мощности приводят к единице ширины захвата q = N/B или же вычисляют приведенное удельное сопротивление (удельный расход энергии) K = N/BV. У навозоразбрасывателей, например, удельная мощность составляет 3,1...7,1 кВт/м ширины захвата. Мощность, необходимая для привода насоса у машин для внутрипочвенного внесения,

Nн = pqн/η где р - давление, создаваемое насосом; qн - подача насоса; η — КПД насоса (0,6...0,8)