ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.07.2020

Просмотров: 1016

Скачиваний: 5

Практична робота №16

Тема: Розрахунок розмірів плавильного простору дугової сталеплавильної печі.

Мета:

1. Закріпити і поглибити теоретичні знання по розділу основні розміри плавильного простору дугової сталеплавильної печі.

2. Навчитіся правильно вибирати та розраховувати основні параметри дугової електросталеплавильної печі.

З. Вікорістовуваті одержані знання та навички під година виконання курсових . та дипломних проектів.

Хід роботи:

-

Розрахувати геометричні розміри печі, електродуги, для заданого номінального садіння

-

Розрахувати і вибрати товщину футерування і матеріали для її виготовлення.

-

Розрахувати електричні параметри печі, електродуги (потужність трансформатора, кількість ступенів напруги, діаметр електродів).

-

За наслідками розрахунків на міліметрівці виконати ескіз робочого простору печі (у масштабі) з пошаровим зображенням футерування відповідно до малюнків 1-3.

При розрахунках і виборі параметрів використовувати характеристики тих, що існують ЭДП, приведені в таблиці 1.

Визначення розмірів печі покажемо на наступному прикладі.

Розрахуємо

піч з номінальною місткістю 45 т, що

працює з оптимальним садінням 451,4

= 63 т.

Об'єм ванни

1

т рідкій сталі займає об'єм 0,14 м3,

1 т шлаку — 0,333 м3.

Кратність шлаку складе

0,07.

ванна печі після капітального ремонту повинна мати об'єм

(45×0,14)

+ (450,07

0,333)

= 6,30 + 1,05 = 7,35 м3.

Глибина і діаметр ванни

Приймемо наступні умови:

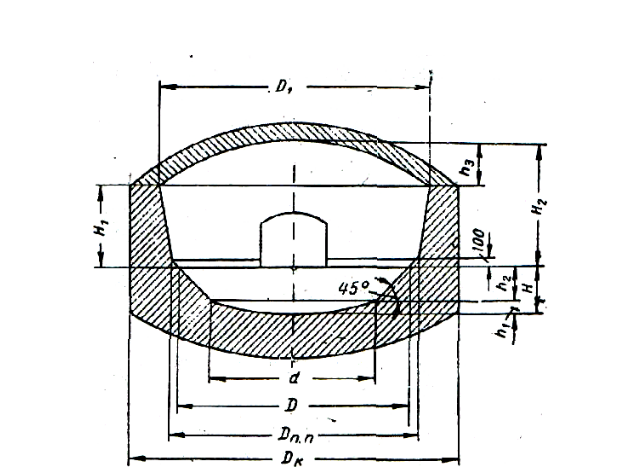

1) форма ванни — сфероконическая (малюнок 1);

2) рівень шлаку в окислювальний період плавки співпадає з рівнем порогу завантажувального вікна і з рівнем нижньої кромки випускного отвору; 3) відношення діаметру дзеркала ванни до глибини ванни D/H = 5;

4) висота сферичної частини ванни h1 = 0,2 Н.

Об'єм ванни рівний сумі об'ємів усіченого конуса і кульового сегменту

VB=

де R — радіус дзеркала ванни на рівні порогу;

r — радіус кульового сегменту;

h2 — висота усіченого конуса.

Оскільки по умові D = 5Н; R = 2,5Н;

h1 = 0,2Н; h2 = 0,8Н;

d = D-2h2 = 3,4Н;

r = 1,7Н,

то Vв = 12,1H3, або 0,0968D3.

Рисунок 1 - Форма плавильного простору дугової печі

Для об'єму 7,35 м3:

Глибина

ванни Н = 847 мм

850 мм.

Діаметр дзеркала D = 850×5 = 4250 мм.

Діаметр

сферичної частини ванни d = 850

3,4 = 2890 мм.

Висота

сферичної частини h1

= 0,2850

=170 мм.

Висота

конічної частини h2 =

0,8850

= 680 мм.

Розміри плавильного простору

Якщо рівень укосів на 100 мм вище за рівень дзеркала ванни, то діаметр плавильного простору на рівні укосів

DП.П

=

4250200

= 4450 мм.

Висота H1 від порогу до п'ят зведення може бути прийнята рівною

0,42D ÷0,44D

тобто

H1

=

42500,44

= 1870 мм.

Ухил стін рекомендується рівним 10% від висоти п'ят зведення над рівнем укосів, тобто

Діаметр плавильного простору на рівні п'ят зведення

D1

= DП.П+2180

= 4810 мм.

Висота

підйому для

магнезитохромітового зведення рівна

h3

=

Товщина зведення 300 мм. Відстань від дзеркала ванни до центральної частини зведення рівна

1870+530 = 2400 мм.

Товщина футерування

На рівні верхнього краю укосів товщина стін рівна 535 мм; вона складається з 10 мм азбесту, 65 мм пеношамота і 460 мм магнезиту.

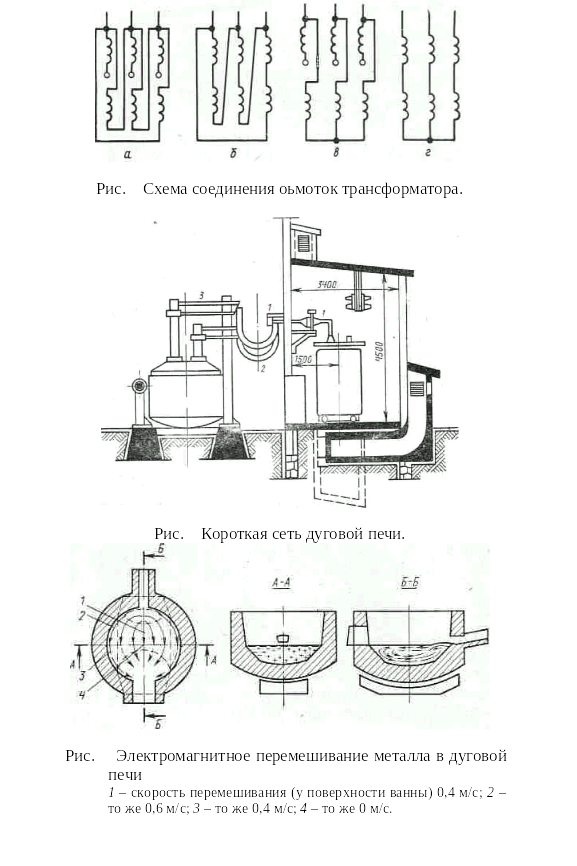

Товщина подини для печей з електромагнітним перемішуванням металу приблизно рівна 90% від глибини ванни, тобто 765 мм. Футерування подини утворюють: 20 мм землі, шлакової вати, 65 мм пеношамотного цеглини, 65 мм шамотної цеглини, 410 мм магнезитової цеглини, 205 мм магнезитової набійки.

Діаметр кожуха

Внутрішній діаметр кожуха рівний

DK

= DП.П+2=4453

+2

535

= 5520 мм.

Якщо кожух виконаний із заліза завтовшки 30 мм, то зовнішній діаметр кожуха

DК.Н

=

5520 +2

30

= 5580 мм.

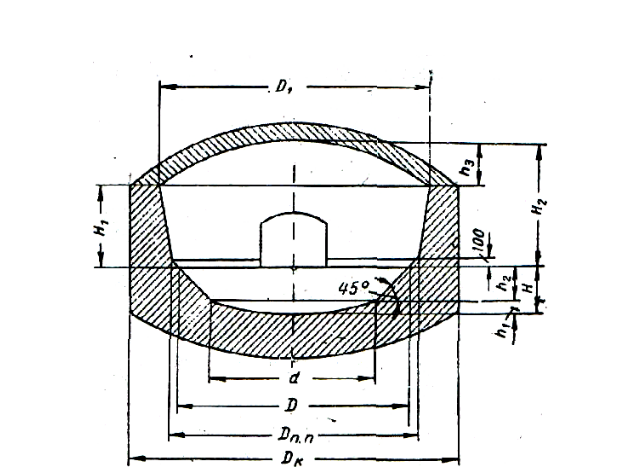

Пічний трансформатор призначений для перетворення електроенергії високої напруги (35 або 110 кВ) в електроенергію низької напруги в межах від 600 до 110 В залежно від потужності трансформатора.

Трифазний трансформатор має зв'язані між собою три сердечники, на кожному з яких є по дві обмотки. Обмотки високої напруги у зв'язку з малою силою струму виконують з мідного дроту невеликого перетину, а другі обмотки з мідних шин великого перетину. Сердечник з обмотками поміщений в бак, заповнений маслом, яке є хорошим ізолятором і охолоджуючою рідиною. Пічні трансформатори бувають з природною і примусовою циркуляцією масла.

Трансформатор встановлюють в окремому приміщенні якомога ближче до печі, що сприяє скороченню витрати міді і зниженню електричних втрат.

Трансформатор обладнали перемикачем напруги, призначеним для збільшення або зниження споживаної потужності. Для цього на первинній обмотці трансформатора роблять декілька відпаювань, які виводять на перемикач ступенів напруги. Перемикання трансформатора з одного ступеня на інший здійснюють масляними перемикачами, що мають приводи з дистанційним управлінням з пульта печі. На печах малої місткості перемикання ступеня проводять при знятій напрузі, а на печах великої місткості – під навантаженням, що дозволяє скоротити тривалість перемикання і загальну тривалість плавки, а також раціональніше витрачати електроенергію під час плавки. Перемикання під навантаженням полегшується завдяки великому числу ступенів напруги. Так, трансформатор потужністю 25 МВ×А має 23 ступені напруги в межах 417–131 В.

Вибір потужності трансформатора

Рекомендується наступне емпіричне співвідношення: потужність трансформатора, що здається

P

K=,

де P K - в кіловольт амперах ;

DК.Н - зовнішній діаметр кожуха в метрах;

-тривалість

плавлення номінального садіння;

Р

ДО =

За практичними даними для періоду плавлення

Рср

= 0,8РК =16300

Корисна потужність за період плавлення

Рпол=Рсрcos=13040

Тут

соs

і

-средние

значення для періоду плавлення. Якщо

прийняти витрату електричної енергії

на плавлення 1 т шихти,

підігрів металу вище за температуру

плавлення на 100°, плавлення і підігрів

шлаку рівним 440 квт ×ч, то для садіння в

45 т буде потрібно 440

45

= 19800 квт×ч.

Для

садіння в 63 т буде потрібно 44063

= 27720 квт×ч.

У першому випадку вибраний трансформатор забезпечить плавлення за 1,98 час. (19800:9980= 1,98 години), або (закруглено) за 2 години;

у другому випадку за 2,77 години (27720 : 9980 = 2,77 години), або 2 час. 46 хвилин

.

Вибір ступенів напруги

При виборі верхнього ступеня вторинної напруги рекомендується наступне емпіричне співвідношення

Uл=15,

де Рк - кажущаяся потужність трансформатора.

Для

нашого прикладу UЛ=

15

.

Для печей середньої місткості (до 70 т)

рекомендується 8 ступенів напруги, з

них нижча не повинна перевищувати 130в.

Плавне зниження потужності можна

забезпечити при наступній величині

проміжних ступенів вторинної напруги:

Трикутник Зірочка

1 ступінь 380 в 5 ступень (380:1,73) 219 в

2

ступінь (3800,85) 323 6

ступень (323:1,73) 186 в

3

ступінь (3230.85) 274

в 7 ступень (274:1,73) 158 в

4

ступінь (2740,85) 233

в 8 ступень (233:1,73) 134 в

Розрахунок діаметру електродів

Для трансформатора потужністю 16300 ква і вторинної напруги 380 в сила струму

I=.

Діаметр електроду визначається по формулі

D=,

де I-сила струму;

-удельное

опір електроду при 500 O,

для графітованих електродів

=

10 ом/мм2´м;

k—коэффициент для графітованих електродів k=2,1 (вт/см2};

d=.

Найближчий розмір електродів, що випускаються промисловістю, 500 мм. Перетин такого електроду рівне 1912 см2. Щільність струму для електроду

діаметром 500 мм

.

Зупиняємо свій вибір на електроді діаметром 500 мм.

Діаметр розпаду електродів

Рівномірність випромінювання на стіни досягається, коли відношення діаметру розпаду електродів до діаметру дзеркала ванни близько до 0,3.

Для нашого прикладу

d расп = 0,3D = 0,34250 = 1275 мм.

Параметри, що Рекомендуються для контролю правильності розрахунку величин

Аналіз літературних даних дозволив визначити основні межі технологічних параметрів дугових сталеплавильних печей, які необхідно враховувати при виконанні даного завдання.

1. Товщина зведення:

до 20 т – 230 мм;

20–40 т – 300 мм;

більше 40 т – 380-460 мм.

2. Товщина стін:

до 100 т – 450-550 мм;

більше 100т – 550-650 мм.

3. Потужність трансформатора, МВ А:

25 т – 15-20; 50 т – 20-32; 75 т – 30-45; 100 т – 30-50;

150 т - 45-60; 200 т – 60-80; 250 т – 90-120; 400 т – 200.

-

Найкрупніші печі мають вищий ступінь напруги 450-950 В, напруга на нижньому ступені не повинна перевищувати 163 В.

Рекомендована напруга на верхньому ступені (В) і кількість ступенів:

200-250 В – 2 - 4 ступені;

260-300 В – 4 - 6 ступенів;

320-400 В – 6 - 8 ступенів;

400-500 В – 8-12 ступенів;

600 і більш – до 23 ступенів.

Межі напруги залежно від садіння печі:

1,5 т – 104-225 В;

3 т – 116-242 В;

6 т – 115-280 В;

12 т – 120-320 В;

25 т – 132-390 В;

50 т – 146-430 В;

100 т – 163-480 В.

5. Рекомендована щільність струму (А/см2) залежно від діаметру електроду, мм:

100 – 32; 150 – 26; 200 – 23; 250 – 21; 300 – 19; 350 – 18;

400 – 16; 500 – 15; 555 – 15; 610 – 12-14.

ВАРИАНТЫ ЗАДАНИЙ додаток

|

Вариант |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

Ном. садка печи, т |

0,5 |

1 |

1,5 |

2 |

3 |

5 |

6 |

10 |

12 |

15 |

|

Вариант |

11 |

12 |

13 |

14 |

15 |

16 |

17 |

18 |

19 |

20 |

|

Ном. садка печи, т |

20 |

25 |

30 |

35 |

40 |

45 |

50 |

55 |

60 |

65 |

|

Вариант |

21 |

22 |

23 |

24 |

25 |

26 |

27 |

28 |

29 |

30 |

|

Ном. садка печи, т |

70 |

75 |

80 |

90 |

100 |

130 |

150 |

200 |

220 |

250 |

|

Вариант |

31 |

32 |

33 |

34 |

35 |

36 |

37 |

38 |

39 |

40 |

|

Ном. садка печи, т |

280 |

120 |

95 |

290 |

230 |

160 |

300 |

350 |

360 |

400 |

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

-

Теория конструкции и расчеты металлургических печей: В 2 т. - 2-е изд., перераб. и доп. / под ред. В.А. Кривандина – М.: Металлургия, 1986. – 394 с.

-

Машины и агрегаты металлургических заводов. В 3 т. / под ред.

А.И. Целикова - М.: Металлургия, 1988. Т.2. – 432 с.

-

Подручный сталевара широкого профиля. / под ред. И.И. Борнацкого – М.: Металлургия, 1986. – 426 с.