Добавлен: 15.11.2018

Просмотров: 10090

Скачиваний: 69

66

ГЛАВА VI

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО МАРШРУТА

МЕХАНИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВКИ

Разработка технологических процессов производится на основе

общих

правил,

установленных

Р50-93-88.

В

качестве

исходной

информации служат рабочий чертеж детали, технические требования,

регламентирующие точность, параметры шероховатости, допуск формы и

расположения поверхностей и другие требования качества, объем годового

выпуска изделий.

Проектирование процесса начинается с анализа технологичности

конструкции, количественная оценка которой производится по ГОСТ

14202–73,

затем

выбирают

заготовку

(исходя

из

минимальной

себестоимости готовой детали для заданного объема годового выпуска

[4]). Разработку технологического процесса механической обработки

рекомендуется вести в следующей последовательности: проанализировать

объект производства (технологичность конструкции детали, технические

требования и т. д.), рассчитать такт выпуска продукции, выбрать исходную

заготовку (ее размеры, способ изготовления и т. д.), проанализировать

возможные способы формообразования отдельных поверхностей, выбрать

технологические

базы,

разработать

последовательность

обработки

поверхностей

заготовки

(технологический

маршрут),

выбрать

оборудование и разработать планы выполнения отдельных операций.

План операции включает решение вопроса: за сколько установов

может быть обработана заготовка, сколько и каких переходов будет

включать операция. Разрабатывается схема установки и крепления

заготовки (анализируется возможность и целесообразность многоместной

и многоинструментальной обработки).

При проектировании операции подбирается технологическая

оснастка, рассчитываются припуски на обработку и промежуточные

размеры заготовки, назначаются режимы резания и вычисляется норма

времени.

Маршрутную

технологию

разрабатывают,

выбирая

технологические базы и схемы базирования для всего технологического

процесса и черновой базы на первой операции.

При

выборе

технологических

баз

и

схем

базирования

руководствуются основными принципами базирования [7,8] и теории

размерных цепей [19, 20], исходя из взаимного расположения

поверхностей.

Устанавливают маршрут обработки отдельной поверхности, исходя

из требования рабочего чертежа и принятой заготовки. По заданному

квалитету точности и шероховатости поверхности с учетом размера, массы

67

и формы детали выбирают возможные методы окончательной обработки

[21 ] (табл. 6.1).

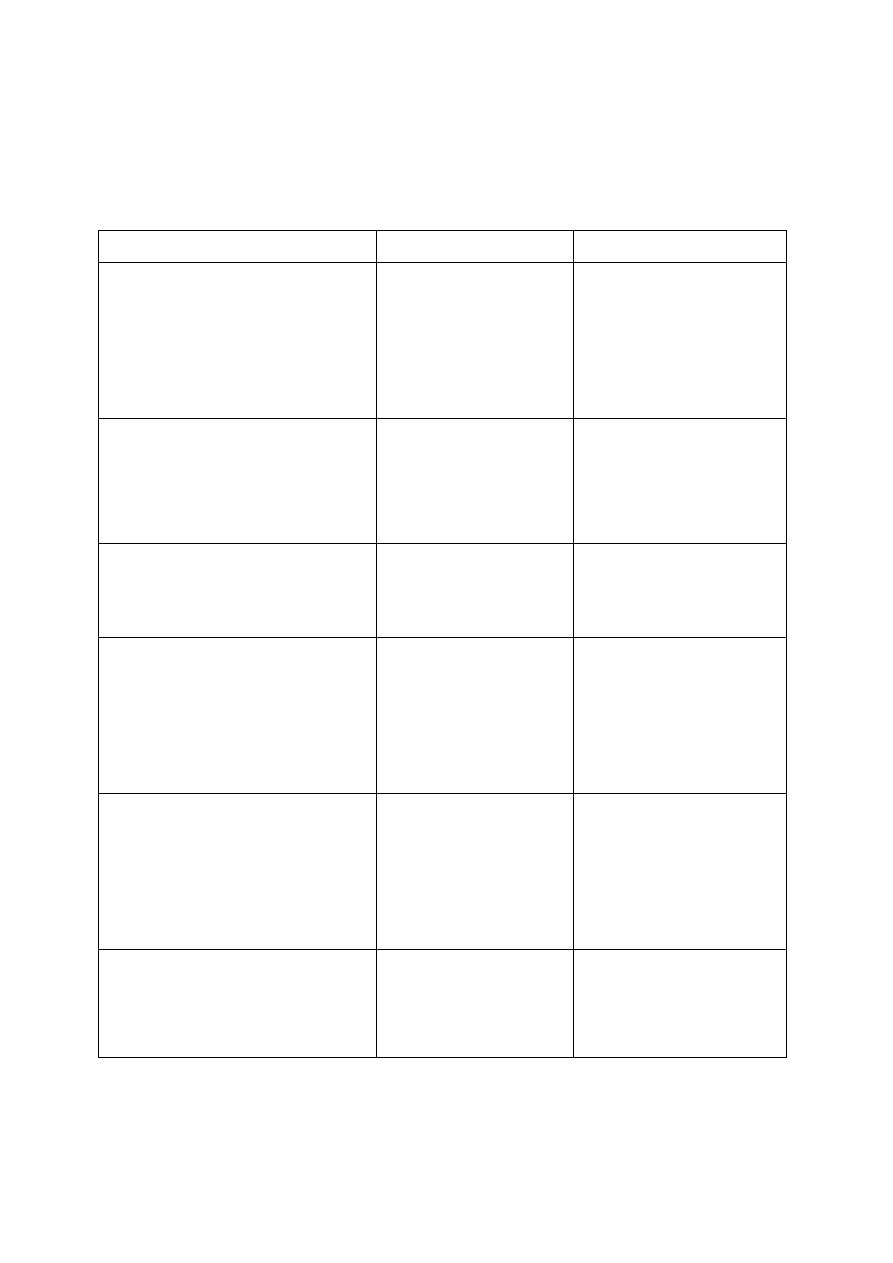

Таблица 6.1

Параметр шероховатости поверхности и квалитеты

при различных видах обработки деталей

Вид обработки

Ra, мкм

Квалитет

Отрезка:

приводной пилой

резцом

фрезой

абразивом

50 – 25*(12,5)

100 – 25*

50 – 25*

6,3*-3,2

17 – 15

17 – 14

17 – 14

15 – 12

Строгание:

черновое

чистовое

тонкое

25 – 12,5*

6,3 – 3,2*

1,6 – (0,80)

14 – 12

13 – 11; 10**

10 – 8; 7**

Долбление:

черновое

чистовое

50 – 25

12,5 – 3,2*

15;14

13;12

Фрезерование цилиндрической

фрезой:

черновое

чистовое

тонкое

50 – 25

6,3 – 3,2*

1,6 – 0,80

14 – 12; 11**

11; 10**

9-8; 7**

Фрезерование торцовой фрезой:

черновое

чистовое

тонкое

12,5 – 6,3

6,3 – 3,2*(1,6)

1,6 – (0,80)

14 – 12;11**

11;10**

9-8;7**

Фрезерование концевой фрезой:

черновое

чистовое

25 – 6,3

16,3 – 1,6

14 – 12

11

68

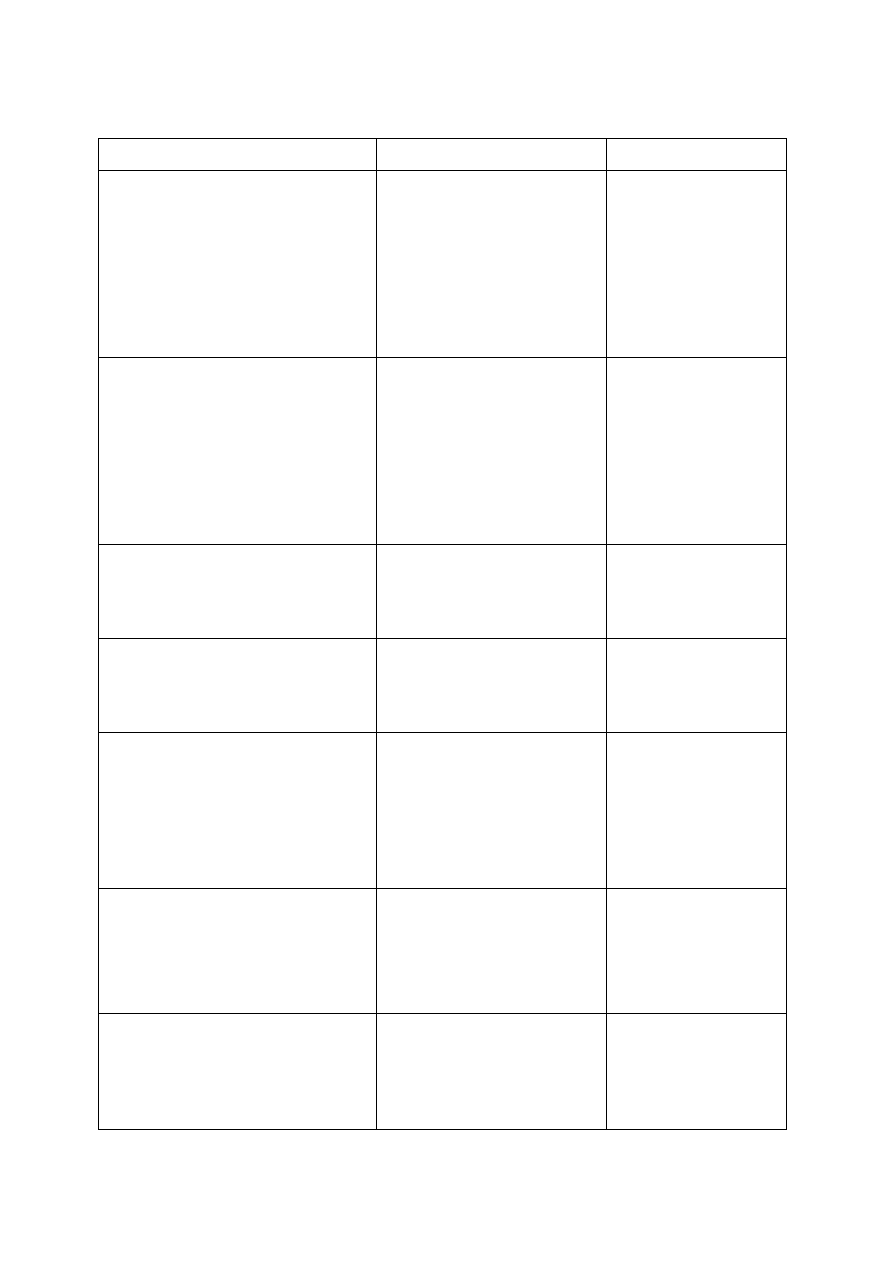

Продолжение табл. 6.1

Вид обработки

Ra, мкм

Квалитет

Обтачивание при продольной

подаче:

обдирочное

получистовое

чистовое

тонкое (алмазное)

100 – 25

12,5 – 6,3

3,2 – 1,6*(0,80)

0,80 – 0,40*(0,20)

17 – 15

14 – 12

9 – 7

6

Обтачивание при поперечной

подаче:

обдирочное

получистовое

чистовое

тонкое

100 – 25

12,5 – 6,3

3,2*

1,6 – (0,80)

16 – 17

15 – 14

13 – 11

11 – 8

Сверление св. 15 мм:

без кондуктора

по кондуктору

25* – 12,5

–

14 – 12

11

Зенкерование:

черновое

чистовое

25 – 12,5

6,3 – 3,2*

15 – 12

11 – 10

Растачивание:

черновое

получистовое

чистовое

тонкое (алмазное)

100 – 50

25 – 12,5

3,2 – 1,6*(0,80)

0,80 – 0,40*(0,20)

17 – 15

14 – 12

9 – 8

7

Развертывание:

получистовое

чистовое

тонкое

12,5 – 6,3*

3,2 – 1,6*

0,80 – (0,40)

10 – 9; 8**

7 – 8; 8**

7 – 6**

Протягивание:

получистовое

чистовое

отделочное

6,3

3,2 – 0,80*

0,40 – (0,20)

9 – 8

8 – 7

7

69

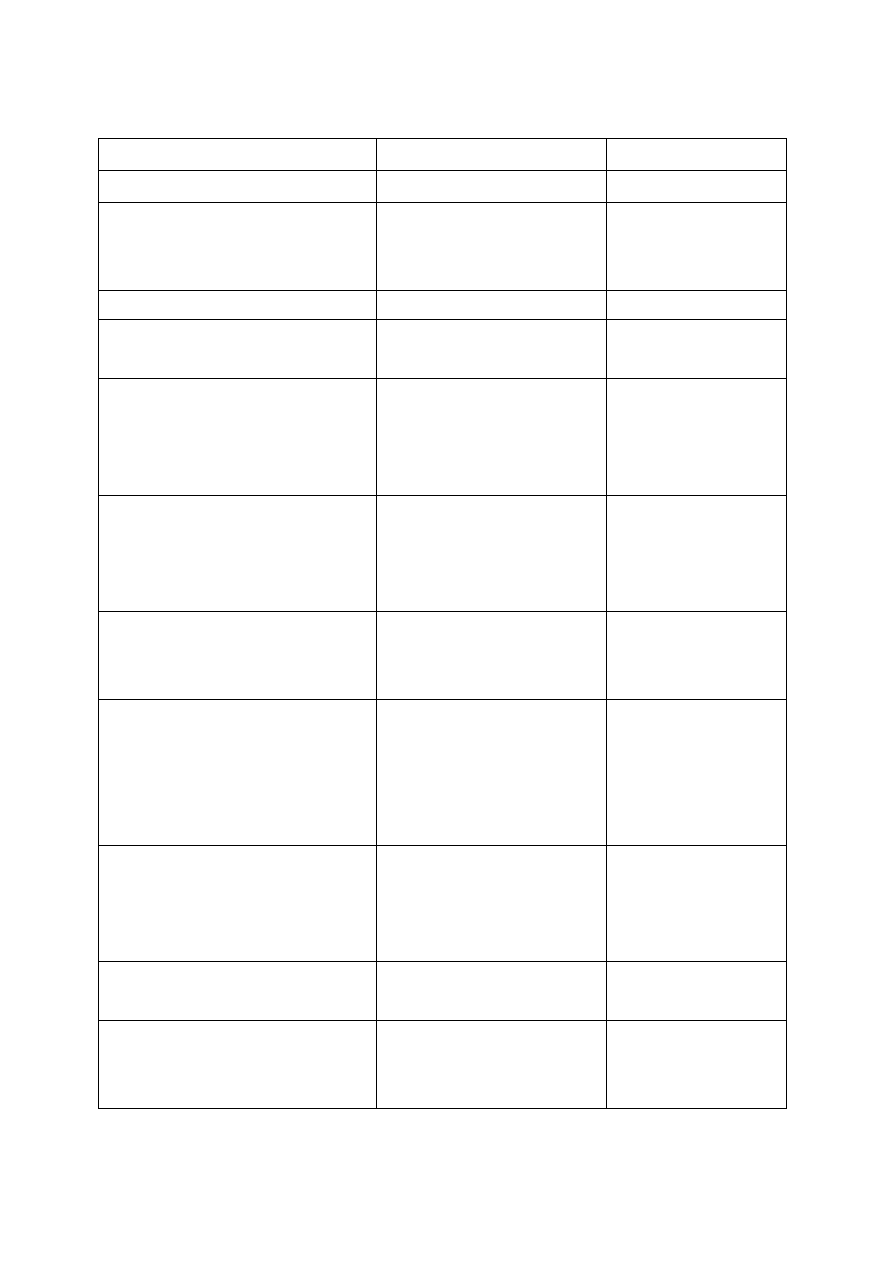

Продолжение табл. 6.1

Вид обработки

Ra, мкм

Квалитет

Зенкование под углом

6,3 – 3,2

–

Шабрение:

грубое

тонкое

6,3 – 1,6

0,80 – (0,10)

11

9 – 8

Опиловка

25 – (1,6)

11 – 8

Зачистка шлифовальной лентой

(после резца и фрезы)

1,6 –(0,20)

11 – 8

Шлифование круглое:

получистовое

чистовое

тонкое

6,3 – 3,2

1,6 – 0,80*

0,40 – 0,20* (0,10)

11 – 8

8 – 6

5

Шлифование плоское:

получистовое

чистовое

тонкое

3,2

1,6 – 0,80*

0,40 – 0,20*(0,050)

11 – 8

8 – 6

7 – 6

Прошивка:

чистовая

тонкая

1,6 – 0,40

1,6(0,050)

9 – 7

7 – 6

Калибрование отверстий

шариком или оправкой:

после сверления

после растачивания

после развертывания

1,6 – 0,40

1,0 – 0,40

1,6 – 0,050

9 – 8

7

7

Обкатывание

и

раскатывание

роликами или шариками при

исходном значении Ra = 12,5 –

3,2 мкм

1,6 – 0,40

9 – 6

Наклепывание шариками при

исходном Ra=3,2 – 0,8

0,80 – 0,20

–

Развальцовка:

чистовая

тонкая

1,6 – 0,40

0,20 – 0,10

7

6

70

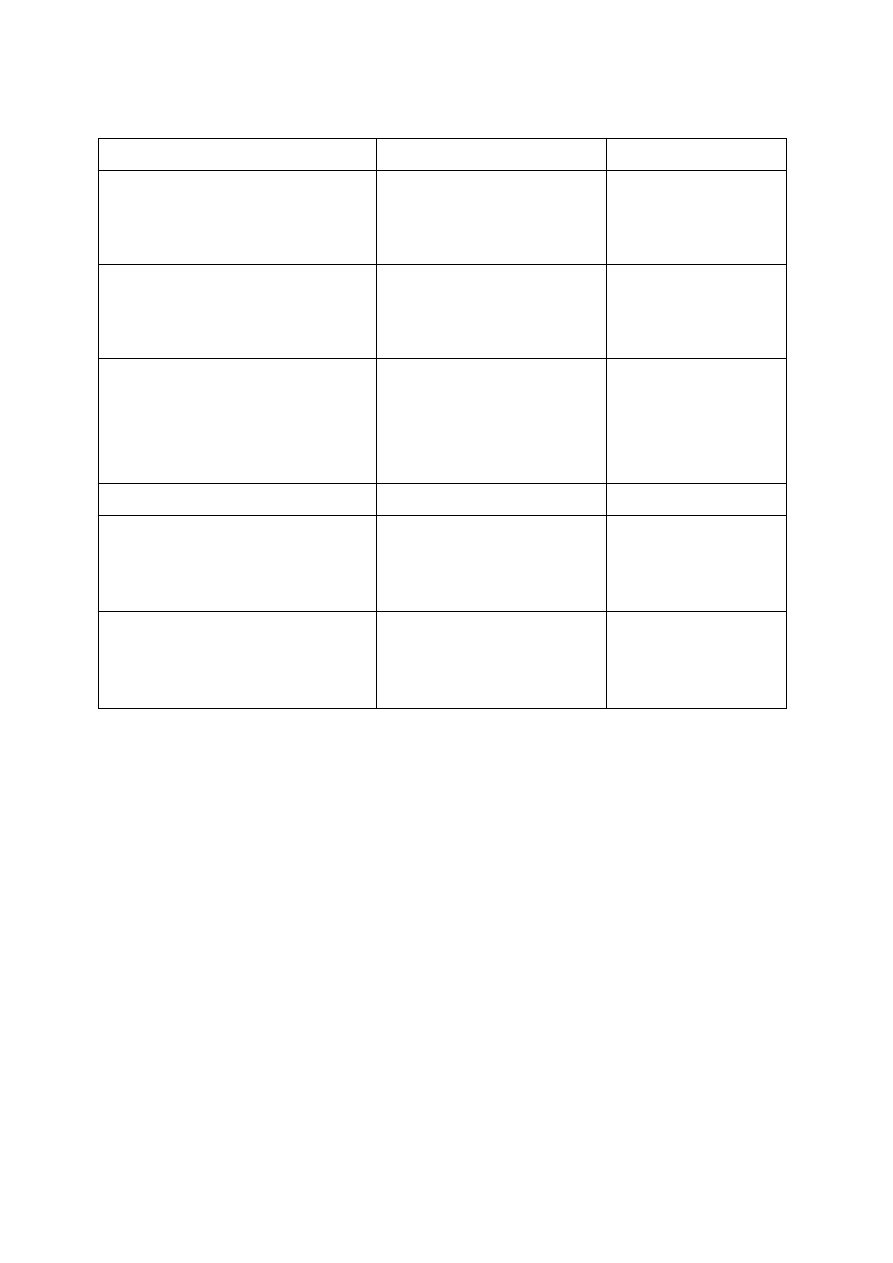

Окончание табл. 6.1

Вид обработки

Ra, мкм

Квалитет

Притирка:

чистовая

тонкая

3,2 – 0,40

1,6 – 0,10

7 – 6

5

Полирование:

обычное

тонкое

1,6 – 0,20

0,10 – (0,050)

6

5

Доводка:

грубая

средняя

тонкая

0,40*

0,20* – 0,10

0,050*

7 – 6

6 – 5

5

Отделочная (зеркальная)

0,025 – 0,012(0,008)

–

Хонингование:

плоскостей

цилиндров

0,40* – 0,10

0,20 – (0,050)

8 – 7

7 – 6

Суперфиниширование:

плоскостей

цилиндров

0,40–0,20* (0,050)

0,40–0,10*(0,050)

5 и выше

5 и выше

Примечания:

1.

Значения Ra приведены для стали; для чугуна, алюминия и

алюминиевых сплавов следует брать меньшие значения параметра; для

сплавов на медной основе при слесарной обработке (опиловка, шабрение),

шлифовании

и

доводочных

работах

(притирка,

полирование,

хонингование) – брать любые из указанных интервалов, при остальных

видах обработки – большие значения.

2.

В круглых скобках указаны предельно достижимые значения

параметра шероховатости и квалитета.

3.

Средние значения параметра шероховатости для данного вида

обработки отмечены одной звездочкой (*).

4.

Квалитеты для чугуна отмечены двумя звездочками (**).

Рекомендуемые методы приводятся в справочной литературе [21].

При этом следует учитывать, что каждый метод обработки эффективен при

определенной величине припуска и допуска на припуск (зависящий от

точности предыдущей обработки).