Добавлен: 15.11.2018

Просмотров: 10086

Скачиваний: 69

61

Погрешность

смещения

складывается

из

погрешности

расположения отверстия относительно технологической базы ±∆

р.т.б

и

перекоса оси отверстия ∆

п

.

При обработке базовой плоскости ∆

р.т.б

= ±2 мм; ∆

п

=6 мкм/мм

(табл. 5.3).

2

2

см

4000

6 200

4180

мкм.

При использовании обработанной плоскости за установочную базу,

при черновой расточке отверстия принимают

у

0, 06

К

(табл. 5.13) и

см

0, 06 4180

251

мкм.

Погрешность формы из-за коробления складывается из коробления

по диаметру и по оси заготовки

кор

к.

к.

2

2

D

l

; ∆

к

=1 мкм/мм (табл. 5.3):

2

2

кор

(1 80)

(1 200)

=215,4≈215 мкм;

2

2

1

215

251

i

=330 мкм.

ε

i

(по главе II)

2

2

б

з

п

ε

ε

(ε

ε )

i

;

б

ε

18 34

52

мкм (табл. 2.1);

з

п

ε

ε

120

мкм (табл. 2.3);

2

2

ε

52

120

130, 78 131

i

мкм.

2-й переход (чистовая расточка, 10-й квалитет точности):

1

100

zi

R

мкм (таблица 5.4);

1

0

i

h

(материал заготовки – серый чугун);

2

2

1

у

исх

y

ε

i

K

K

; К

у

=0,05 (табл. 5.13);

2

2

1

131

330

05

,

0

i

=17,75≈18 мкм.

б

ε

131

мкм (по расчету для 1-го перехода).

3-й переход (тонкая расточка, 7-й квалитет точности)

1

25

zi

R

мкм (табл. 5.4);

1

0

i

h

;

2

2

1

y

ε

i

K

;

0, 04

y

K

(табл. 5.13);

2

2

1

0, 04 18

131

5, 28

5,3

i

мкм.

ε

0

i

мкм (переход осуществляется за один установ с предыдущим).

Минимальный припуск по переходам:

1-й переход

2

2

min1

2

2 500

330

131

1710

z

мкм;

2-й переход

2

2

min 2

2

2 100

18

131

464, 46

464

z

мкм;

3-й переход

min 3

2

2 25 5, 3

60, 6

61

z

мкм.

Результаты расчета приведены в табл. 5.14.

62

Таблица 5.14

Переход

Слагаемые припуска, мкм

Расчетные

значения

Допуск,

мкм

Принятые значения, мкм

R

z i-1

h

i-1

∆∑

i-1

ε

i

2z

min

,

мкм

А

р

,

мм

ТА

А

max

A

min

z

max

z

min

0

–

–

–

–

–

77,795

2000

77

75

–

–

1

500

330

131

1710 79,505

300

79,5

79,2

4,2

1,5

2

100

–

18

131

464 79,968

120

79,96

79,84 0,64

0,46

3

25

–

5,3

–

61

80,03

30

80,03

80,0

0,16

0,07

Операционные размеры

Исходная заготовка 76±1,0; черновая расточка 79,2

+0,3

; чистовая

расточка 79,8

+0,12

; тонкая расточка 80

+0,03

.

Задача 5.2

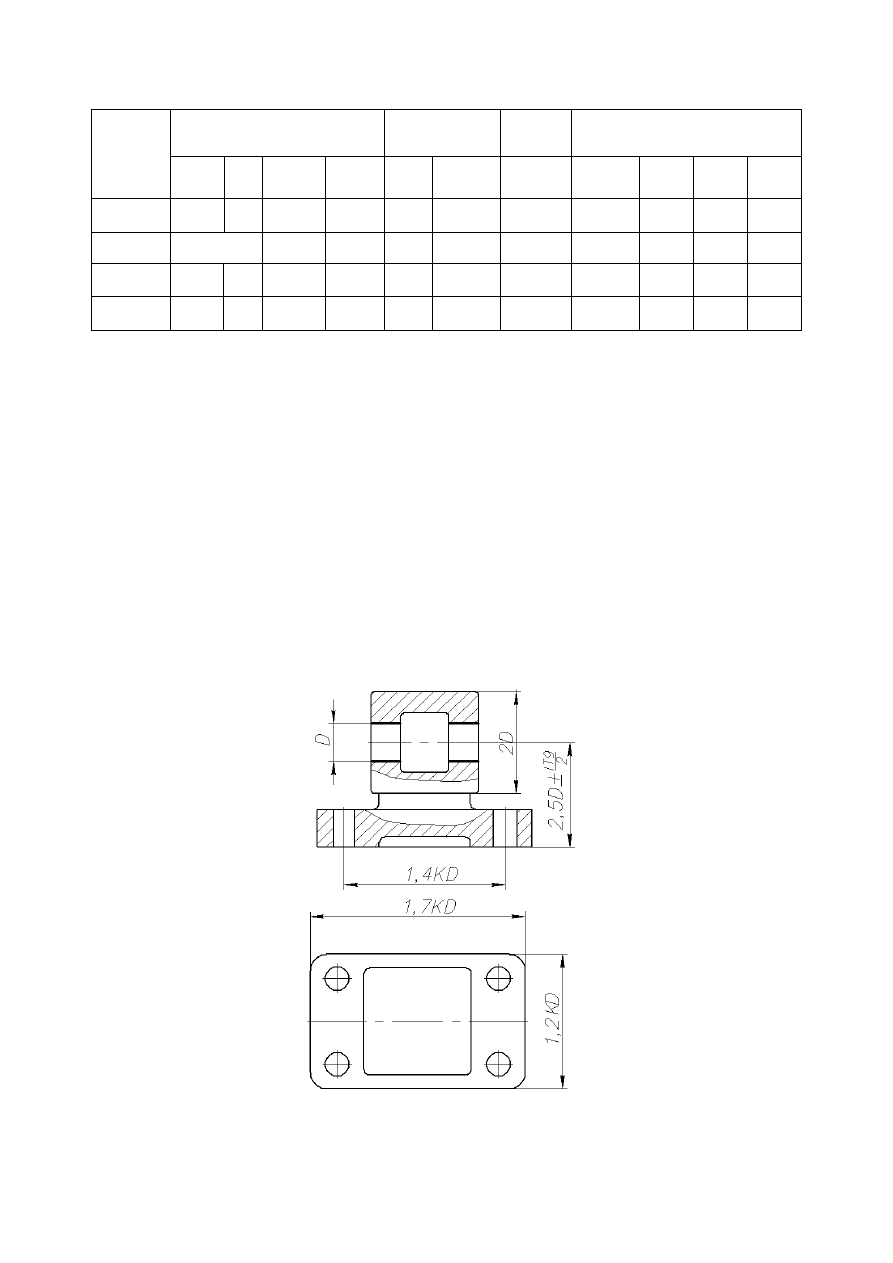

Рассчитать припуск, назначить операционные размеры и начертить

операционный эскиз расточки отверстия D мм в корпусной детали

(рис. 5.2). Исходная заготовка – отливка II класса точности.

План обработки: черновая операция (один переход); чистовая

операция (один установ, два перехода). Установочная база: плоскость и два

отверстия, перпендикулярных к плоскости. Приспособления с ручным

винтовым зажимом. Исходные данные в табл. 5.15.

Рис. 5.2

63

Таблица 5.15

Вариант

D, мм

К

Вариант

D, мм

К

Вариант

D, мм

К

1

30H7

2

8

70H7

2

15

60H7

2,5

2

40H8

2,5

9

100H8

1,5

16

120H7

2

3

60H8

1,5

10

120H8

1,8

17

90H8

2

4

85H6

3

11

50H7

4

18

80H8

2,5

5

130H7

2,5

12

85H8

2

19

40H7

4

6

150H8

2

13

130H8

1,5

20

75H8

3

7

45H6

3

14

150H8

1,5

Задача 5.3

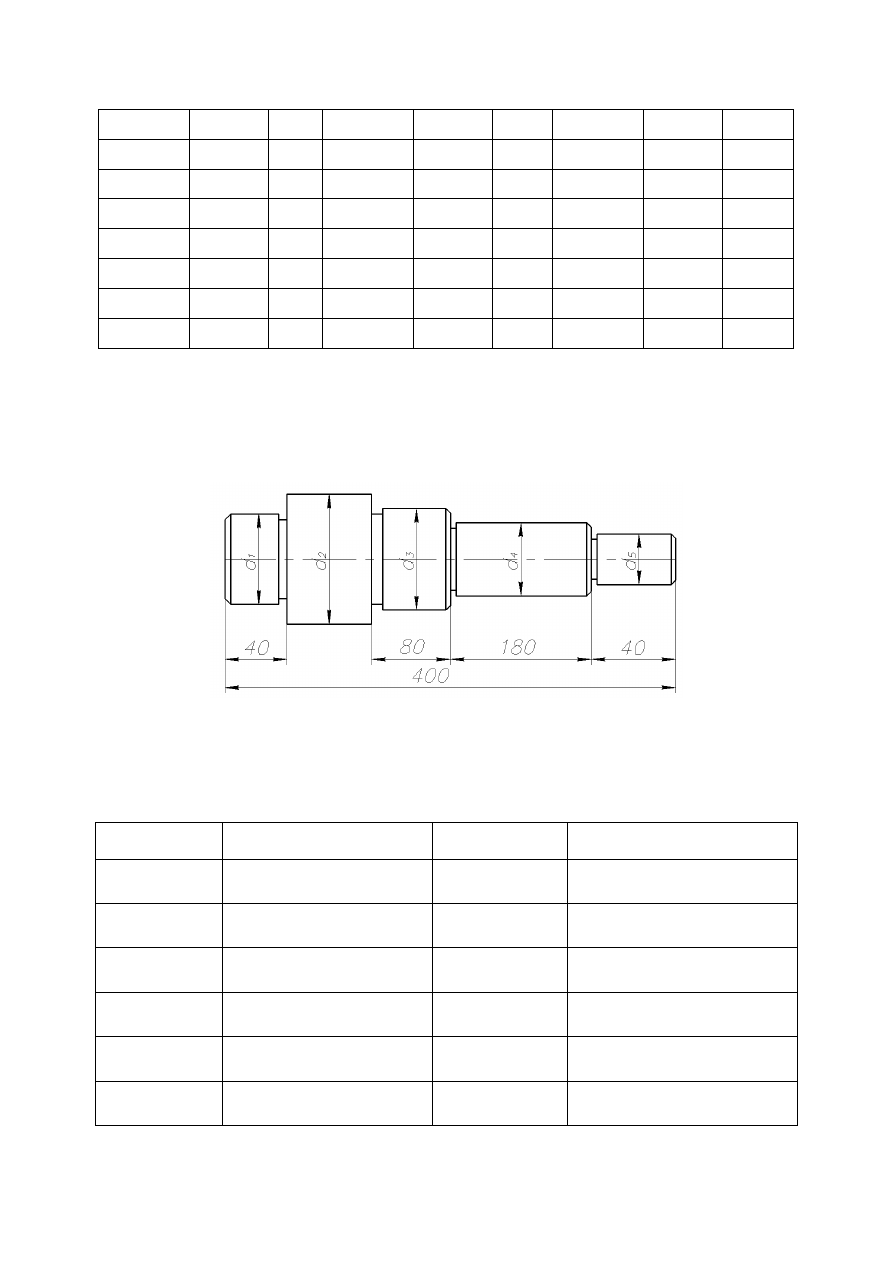

Рассчитать припуск на размер d шейки вала (рис. 5.3), установить

соответствующую

шероховатость

поверхности,

предложить

план

обработки заготовки, вычертить операционные эскизы.

Рис. 5.3

Исходная заготовка: штамповка из стали 45 (при обработке

заготовка устанавливается в центрах). Исходные данные – в табл. 5.16.

Таблица 5.16

Вариант

Диаметр, мм

Вариант

Диаметр, мм

1

d

3

=75

051

,

0

032

,

0

7

d

2

=110

072

,

0

151

,

0

2

d

1

=60

03

,

0

06

,

0

8

d

3

=70

062

,

0

043

,

0

3

d

2

=100

08

,

0

125

,

0

9

d

4

=45

025

,

0

050

,

0

4

d

4

=50

025

,

0

005

,

0

10

d

1

=30

065

,

0

117

,

0

5

d

5

=45

015

,

0

010

,

0

11

d

1

=16

023

,

0

012

,

0

6

d

1

=70

01

,

0

02

,

0

12

d

5

=20

033

,

0

64

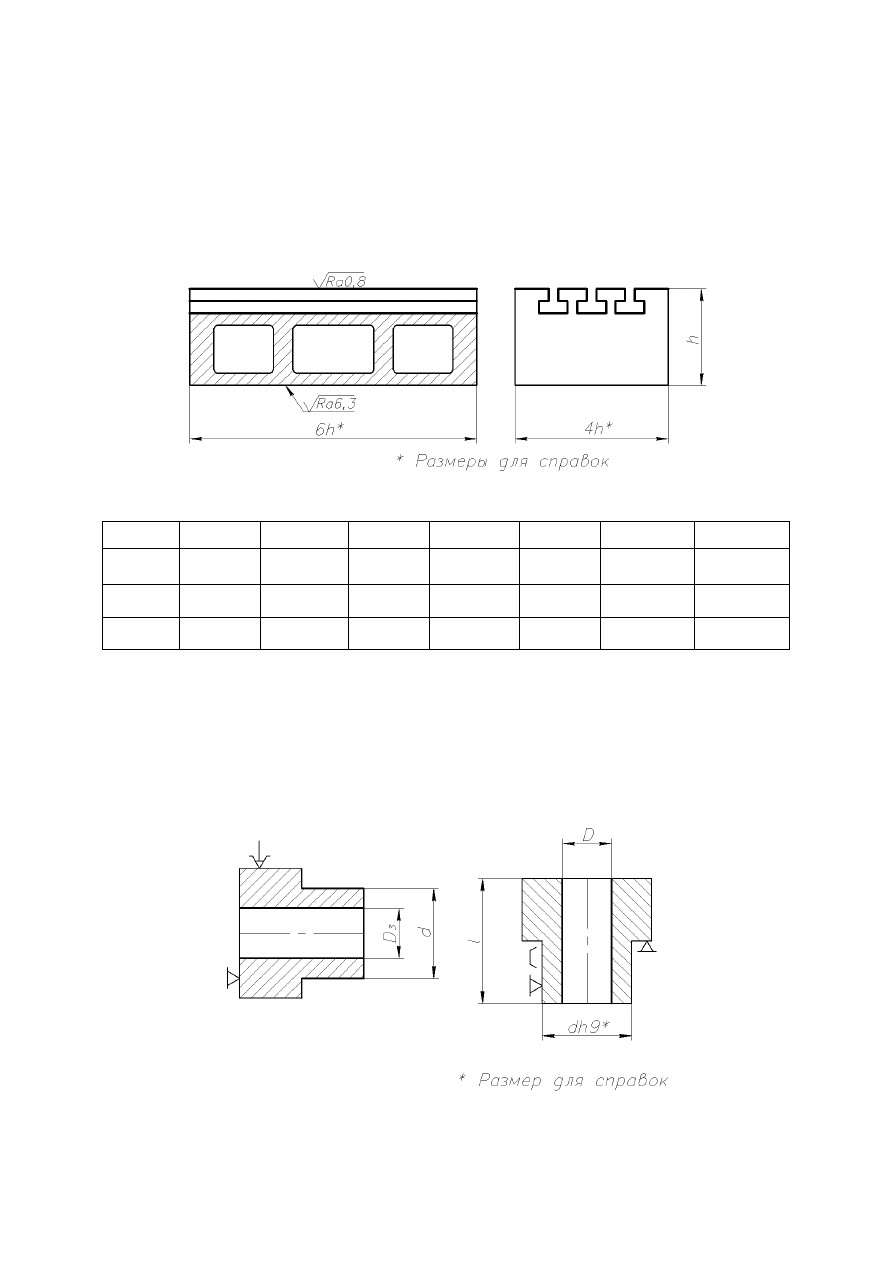

Задача 5.4

Рассчитать припуск на обработку плоскости стола. Составить план

фрезерной операции (обработки плоскости и пазов стола). Обработку

плоскости вести за четыре перехода: черновое, получистовое, чистовое и

тонкое фрезерование. Исходная заготовка – отливка II класса точности из

серого чугуна СЧ21 (базовая плоскость предварительно обработана)

(рис. 5.4, табл. 5.17).

Рис. 5.4

Таблица 5.17

Вар

–

т

h, мм

Вар

–

т

h, мм

Вар

–

т

h, мм

Вар

–

т

h, мм

1

80

05

,

0

02

,

0

4

30

065

,

0

098

,

0

7

50

062

,

0

10

80

030

,

0

2

90

045

,

0

023

,

0

5

35

080

,

0

119

,

0

8

60

030

,

0

11

100

054

,

0

3

75

06

,

0

106

,

0

6

40

039

,

0

9

70

046

,

0

12

125

063

,

0

Задача 5.5

Назначить припуск на расточку отверстия диаметром D.

Предварительно на токарном станке за один установ сверлится отверстие

D

з

и обтачивается шейка втулки d, принимаемая за базу при расточке

отверстия на станке 2431. Исходная заготовка – прокат из стали 45

(d=D+20 мм) (рис. 5.5, табл. 5.18).

Рис. 5.5

65

Таблица 5.18

Вариант

D, мм

l, мм

Вариант

D, мм

l, мм

1

20

061

,

0

040

,

0

20

7

35

075

,

0

050

,

0

60

2

32

050

,

0

025

,

0

30

8

45

105

,

0

050

,

0

45

3

40

034

,

0

009

,

0

40

9

70

060

,

0

030

,

0

30

4

50

025

,

0

30

10

60

090

,

0

060

,

0

50

5

55

030

,

0

60

11

80

100

,

0

050

,

0

40

6

25

041

,

0

020

,

0

40

12

40

060

,

0

20

Задача 5.6

На

горизонтально-расточном

станке

2М615

растачивается

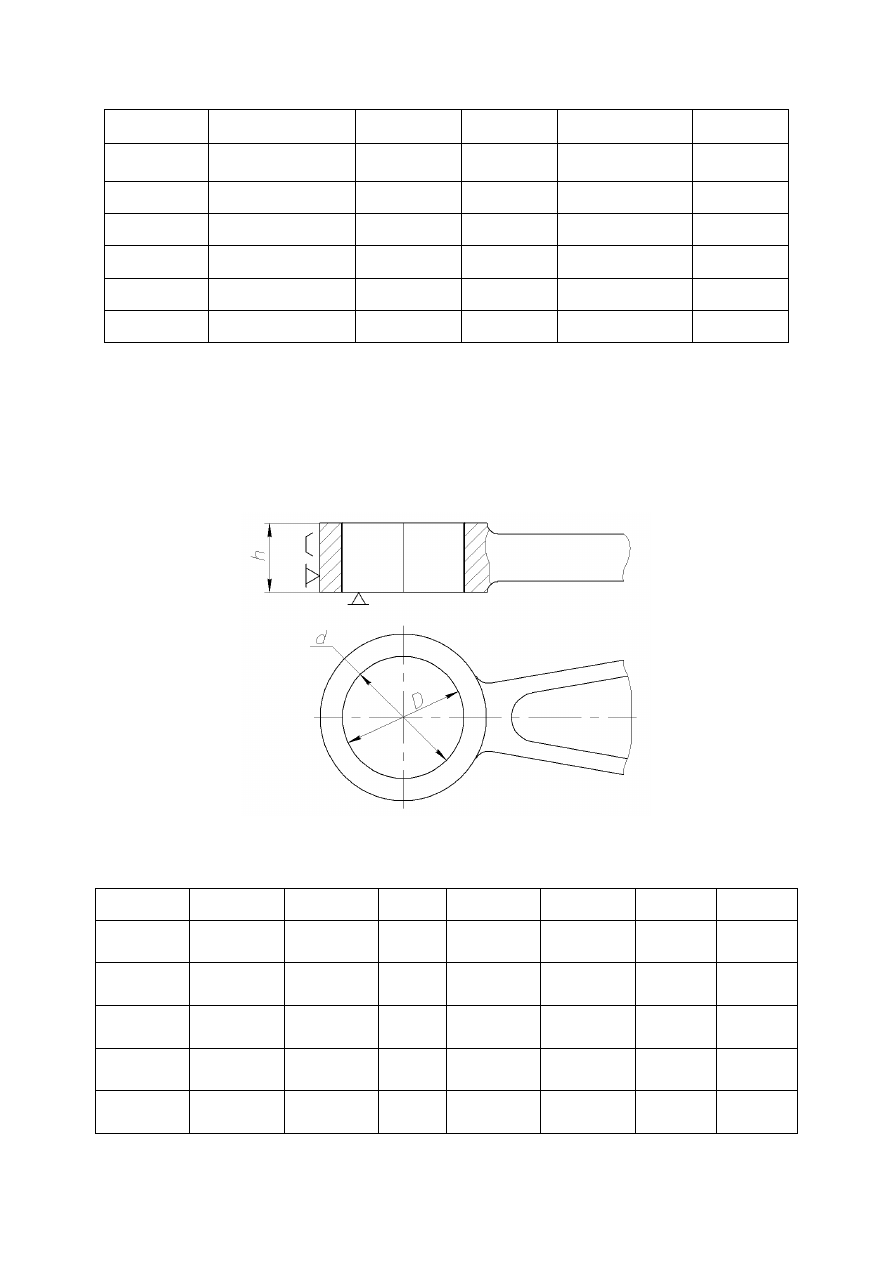

отверстие диаметром D мм в головке шатуна (рис. 5.6). Исходная заготовка

получена методом горячей объемной штамповки из стали 45. Рассчитать

припуск на обработку. Исходные данные в табл. 5.19.

Рис. 5.6

Таблица 5.19

Вариант

D, мм

d, мм

h, мм

Вариант

D, мм

d, мм

h, мм

1

40

025

,

0

009

,

0

70

9

,

1

9

,

0

20

6

45

007

,

0

018

,

0

60

9

,

1

9

,

0

30

2

50

016

,

0

80

9

,

1

0

,

1

30

7

60

009

,

0

021

,

0

85

9

,

1

0

,

1

40

3

30

013

,

0

60

6

,

1

8

,

0

25

8

40

025

,

0

65

9

,

1

0

,

1

35

4

60

095

,

0

100

9

,

1

0

,

1

40

9

55

030

,

0

70

9

,

1

0

,

1

40

5

70

005

,

0

024

,

0

100

9

,

1

0

,

1

40

10

70

014

,

0

033

,

0

100

9

,

1

0

,

1

50