Добавлен: 15.11.2018

Просмотров: 10063

Скачиваний: 69

26

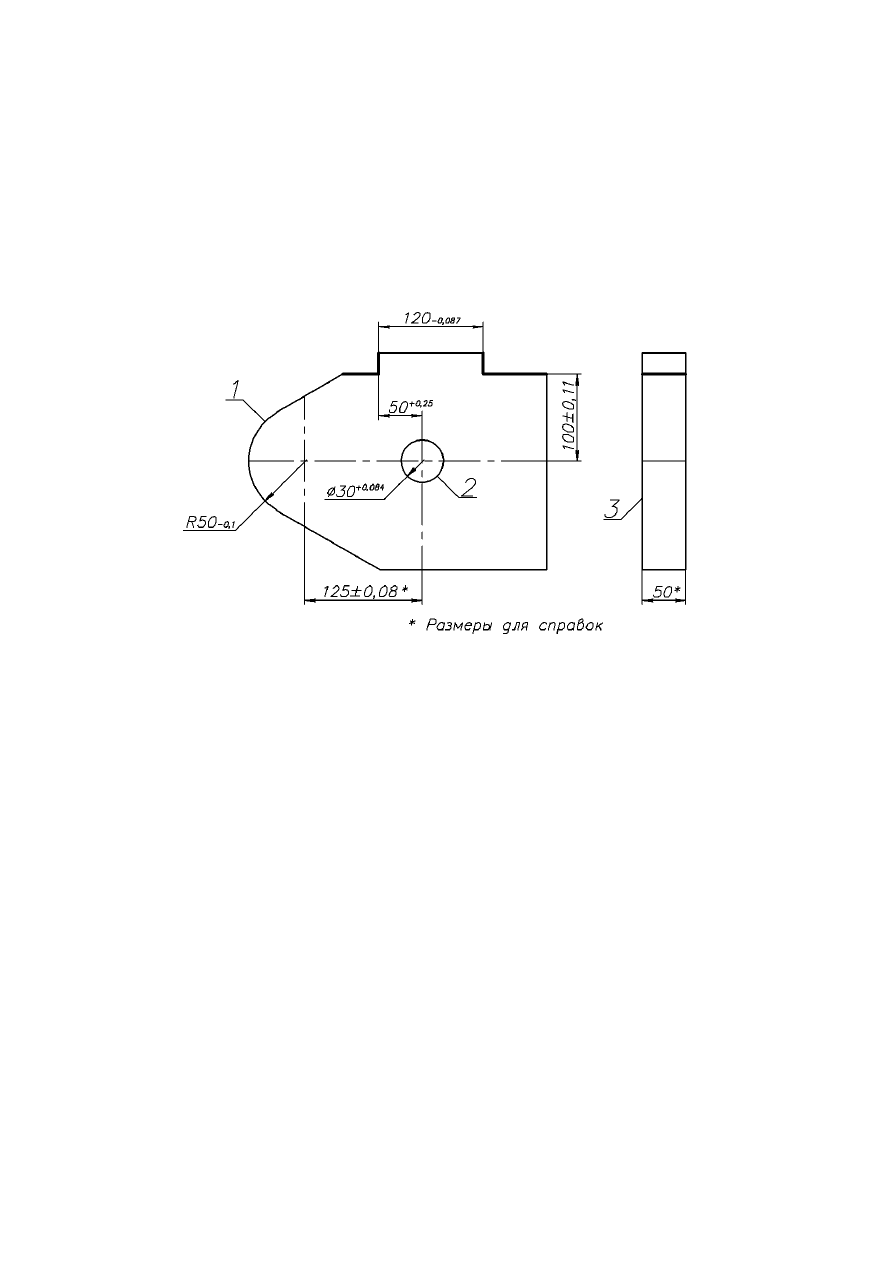

Задача 2.15

На горизонтально-фрезерном станке набором фрез обрабатывается

система поверхностей заготовки на размеры:

0,087

120

и

100 0,11

(рис. 2.16). Предлагаются два варианта установки заготовки: с

использованием

неподвижной

призмы

и

срезанного

пальца,

цилиндрического пальца и подвижной призмы. (Базирование по

поверхности 1, 2, 3).

Рис. 2.16

Требуется

установить,

какая

схема

установки

обеспечит

выполнение заданной точности размеров: 50

+0,25

и 100 ± 0,11; 120

-0,087

.

Установочные пальцы имеют рабочие диаметры

0,020

0,041

30

. Средняя

экономическая

точность

обработки

ω

0, 05

мм.

Погрешностями

закрепления и приспособления пренебречь

з

п

ε

ε

0

.

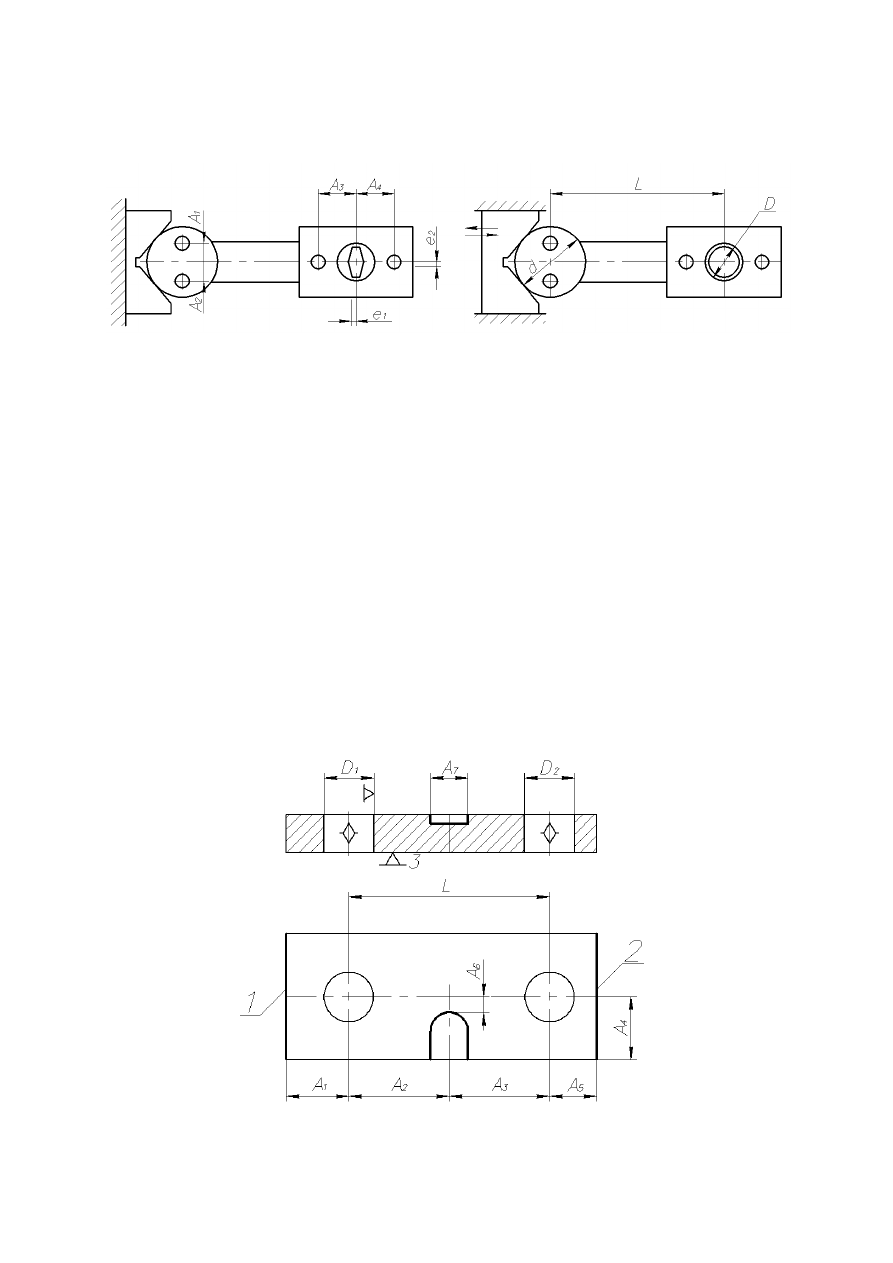

Задача 2.16

Проанализировать две возможные схемы установки шатуна в

кондукторное приспособление (рис. 2.17). Кондукторная плита имеет

жесткую связь с корпусом приспособления. Требуется при точности

изготовления базовых поверхностей заготовки d = 70

-0,03

мм, D = 30

+0,033

мм, L = 200 ± 0,05 мм.

Определить погрешность базирования при выполнении размеров:

А

1

;

А

2

;А

3

; А

4

и возможное отклонение от соосности обрабатываемых

отверстий относительно плоскости симметрии базовых поверхностей

1

l

и

2

l

. Выбрать, какая из приведенных схем базирования обеспечивает

27

наибольшую точность выполнения указанных размеров. Принять рабочий

диаметр установочного пальца Ø

0,007

0,016

30

мм.

Рис.2.17

Задача 2.17

При установке заготовки на плоскость и два отверстия,

перпендикулярных к плоскости, производят обработку поверхностей с

выдерживанием размеров: А

1

; А

2

; А

3

; А

4

и А

5

(рис. 2.18).

Определить погрешность базирования, если известно, что базовые

отверстия заготовок D

1

и D

2

выполнены с допусками

1

D

T

=

2

D

T

= 0,013 мм.

Установочные пальцы выполнены с допуском

1

d

T

=

2

d

T

= 0,009 мм, а

минимальный зазор боковых отверстий с установочными пальцами

S = 0,007 мм. Размеры между базовыми отверстиями выполнены с

отклонениями ± 0,05 мм.

Определить, возможна ли обработка поверхностей 1 и 2

одновременно набором фрез, если заданная точность размеров А

1

и А

5

равна 0,15 мм, а средняя экономическая точность принятого метода

обработки = 0,1 мм.

Рис. 2.18

28

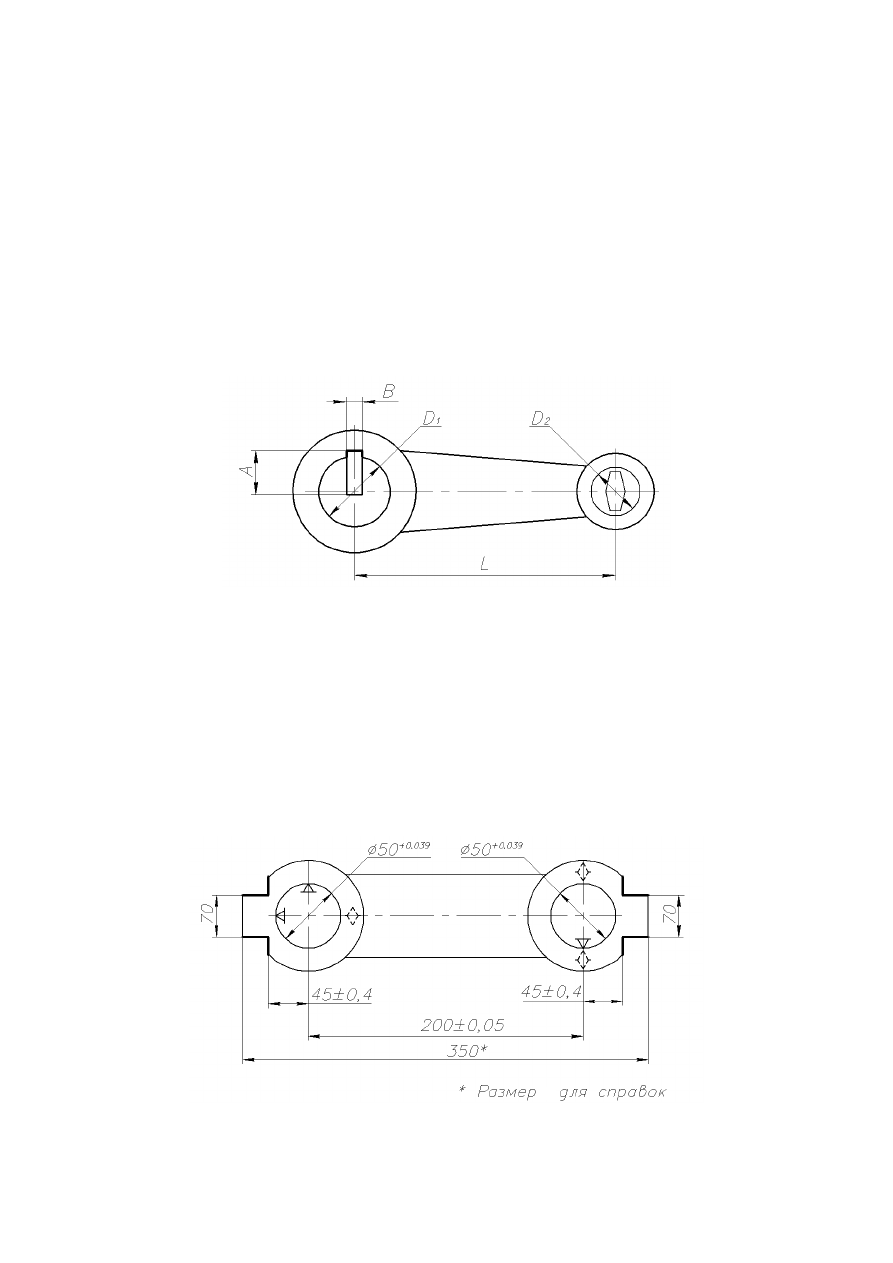

Задача 2.18

На горизонтально-протяжном станке обрабатывается шпоночный

паз (рис. 2.19). Вывести расчетные зависимости и определить погрешность

базирования при выполнении размеров А и В. А также определить

возможность отклонения от перпендикулярности оси шпоночного паза

относительно отверстий D

1

и D

2

, если известно, что диаметры базовых

отверстий выполнены с допусками

1

D

T

=

2

D

T

= 0,025 мм, а установочные

пальцы с допусками

1

d

T

=

2

d

T

= 0,011 мм.

Минимальный зазор в сопряжении базовых отверстий рычага с

установочными пальцами приспособления s

min

= 0,009 мм.

Рис. 2.19

Задача 2.19

На горизонатльно-фрезерном станке за два установа производят

обработку площадок на головках шатуна, установленного по плоскости и

двум отверстиям, перпендикулярным к плоскости с использованием

цилиндрического и срезанного пальцев (рис. 2.20). Базовые установочные

отверстия имеют размер 50

+0,039

мм. Установочные пальцы имеют

рабочие поверхности

0,025

0,050

50

мм.

Рис. 2.20

29

Определить точность выполнения размера 70 головки шатуна и

возможность обработки поверхности набором фрез при заданной точности

выполнения размера 45 ± 0,4 мм.

Точность метода обработки принять

ω

0, 050

мм.

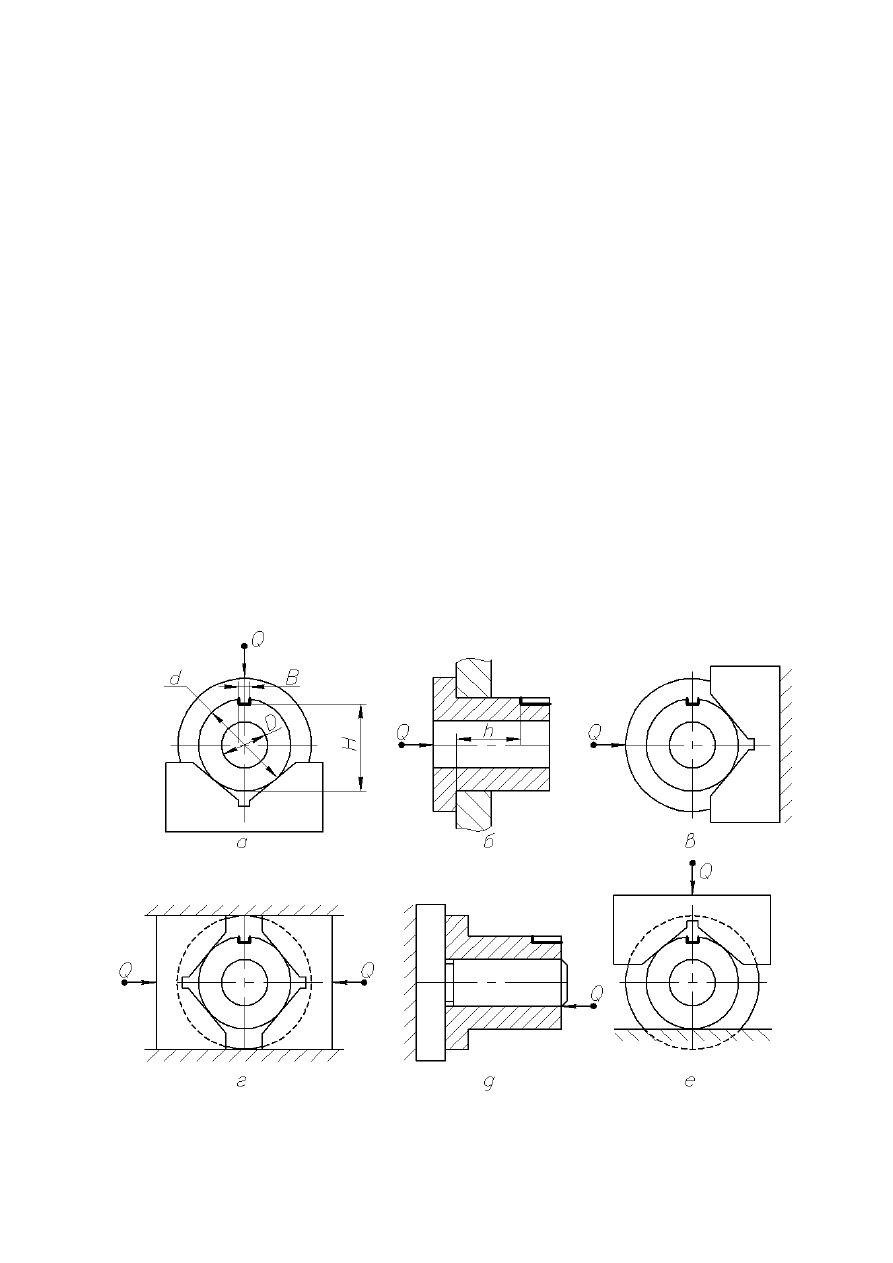

Задача 2.20

У цилиндрических втулок с наружным диаметром d = 80

-0,2

мм и

внутренним D = 40

+0,05

мм требуется фрезеровать шпоночный паз шириной

В = 18

+0,1

мм, выдерживая размер Н = 70

-0,02

и h = 90

+0,3

мм (рис. 2.21).

Смещение оси шпоночного паза е относительно диаметральной плоскости

втулки не должно превышать 0,1 мм.

Для проектирования приспособления выбрать одну из шести

показанных схем установки, для которой расчетная погрешность

базирования при выполнении размеров В, Н и h и отклонение от соосности

минимально.

Максимальный зазор при установке заготовки на палец или во

втулку S

max

= 0,01 мм. Допуск на изготовление установочного пальца и

центрирующей втулки равен 0,02 мм.

Оценить возможные преимущества каждого метода базирования с

точки зрения простоты и надежности установки. Для всех шести способов

показать теоретические схемы базирования.

Рис. 2.21

30

Глава III

РАСЧЕТ ЭЛЕМЕНТАРНЫХ ПОГРЕШНОСТЕЙ

ОБРАБОТКИ

В

задачах

настоящей

главы

рассматриваются

расчеты,

прогнозирующие вероятные погрешности обработки, возникающие от

упругих перемещений элементов технологической системы, размерного

износа инструмента и тепловых деформаций инструмента и заготовки.

В задачах требуется для механической обработки указанных

поверхностей заготовки назначить режим резания с учетом сил,

возникающих

в

процессе

механической

обработки,

рассчитать

погрешности от упругих перемещений узлов станка (совместно с

используемым приспособлением), инструмента и заготовки, размерного

износа режущего инструмента и возможных тепловых деформаций

элементов системы.

При решении приведенных ниже задач вводится ряд условных

ограничений.

1. При расчете упругих деформаций узлов и деталей станка

используются нормы точности и жесткости металлорежущих станков под

нагрузкой (табл. 3.1). В этих нормах указываются суммарные перемещения

передней или задней бабки токарных станков и суппорта, шпиндельной

бабки и стола для фрезерных и сверлильных станков.

Деформация заготовки рассчитывается только при обточке валов.

При этом расчеты производятся с использованием приведенного диаметра

вала:

2

2

2

2

1

1

2

2

3

3

4

4

1

d l

d l

d l

d l

d

(рис. 3.1, а),

1 1

2 2

3 3

4 4

1

d l

d l

d l

d l

d

(рис. 3.1, б).

Изменение диаметра вала от его прогиба под действием радиальной

составляющей силы резания Р

у

рассчитывается по формуле

2

3

3

ч

0

п.б

п.б

1

1

1

1

ξ

2

6

6

y

p

У

х

М

х

R

х

P

ЕI

z

,

где φ

0

– угол поворота сечения вала в начале координат (за начало

координат принимается крайняя левая точка пересечения торца вала

с его осью); Е – модуль упругости первого рода;

J

z

– осевой момент инерции расчетного сечения вала:

4

0, 05

z

I

d

;

d – приведенный диаметр шейки вала, мм;

D – наружный диаметр шейки вала;

М

п.б

– реактивный момент на передней бабке станка;

R

п.б

– реакция сил резания на передней бабке станка;

ξ

p

– расстояние от точки приложения радиальной составляющей

силы резания до расчетного сечения (учитываются силы резания,

расположенные левее расчетного сечения вала).