Добавлен: 24.10.2023

Просмотров: 72

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

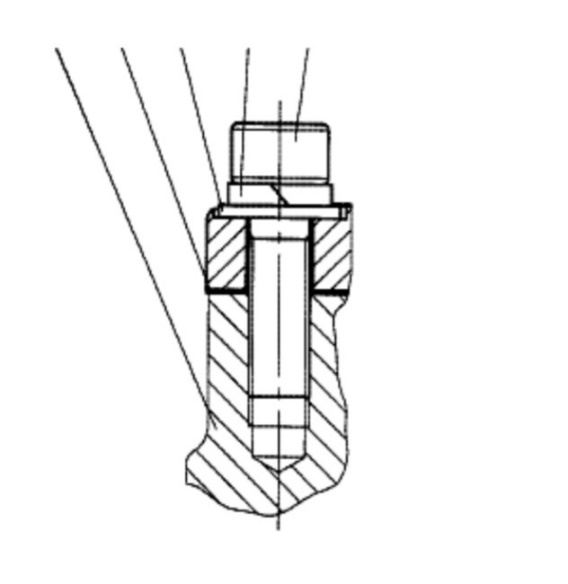

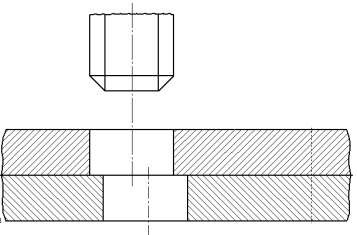

2.4.1 Определяем диаметр отверстия в замке багажника, обеспечивающего установку винта М6х14 поз. 18 с гарантированным зазором

мм

мм

Рисунок 2.4.1 – Установка болта М6-g6

2.4.1.1 Составляем размерную цепь:

АΔ =

АΔ = А2 =

А2 =

А1

А1Схема 2.4.1 - Размерная цепь

2.4.1.2 Уменьшающим звеном А2 является диаметр (поз.5), замыкающим звеном АΔявляется зазор.

2.4.1.3 Определяем небольшие предельные размеры звеньев:

А2max = 44-0,15 = 44,15 мм

АΔmax = -3,998+0,2=-3,798 мм

2.4.1.4 Определяем наименьшие предельные размеры звеньев:

А2min = 44 – 0 = 44 мм

АΔmin = 44+ 3,798 = 48,048 мм

2.4.1.5 Определяем номинальный размер увеличивающего звена:

А1 = АΔ + А2 = 44+ 3,998= 47,998мм

2.4.1.6 Определяем наибольший предельный размер увеличивающего звена:

А1max = АΔmax+ А2min = 44+ 0= 44 мм

2.4.1.7 Определяем наименьший предельный размер увеличивающего звена:

А1min = АΔmin + А2max = -3,998 - 0,1 = -3,898мм

2.4.1.8 Определяем верхнее предельное отклонение увеличивающего звена:

δА = А1max – А1 = 48,048 – 47,998= 0,05мм

2.4.1.9 Определяем нижнее предельное отклонение замыкающего звена:

JA = А1min – А1 = 47,998– 47,798= 0,2мм

2.4.1.10 Определяем размер увеличивающего звена:

А1 =

мм

мм2.4.1.11 Определяем поле допуска увеличивающего звена

ТА = 0,05 – 0 = 0,05 мм

Вывод: размер увеличивающего звена обеспечивает установку (поз.18) с данным зазором

составляет

составляет  мм

мм2

М6-g6

М6-g6

.4.2 Определяем метод сборки при установке ограничителей дверей.

Рисунок 2.4.2 – Метод сборки при установке ограничителей дверей

2.4.2.1 Определяем максимальную несоосность при совмещении отверстий в ограничителях дверей:

2.4.2.1.1 Составляем размерную цепь:

Б2 =

Б2 =  Б

ББ

1 =

1 =

Схема 2.4.2 - Размерная цепь

2.4.2.1.2 Межосевое расстояние Б1 в замке багажника увеличивающим звеном, а межосевое расстояние Б2 является уменьшающим звеном.

2.4.2.1.3 Определяем максимальные размеры звеньев:

Б1max = 44 + 0,15 = 44,15 мм

Б2min = 44 + 0 = 44 мм

2.4.2.1.4 Определяем минимальные размеры звеньев:

Б1min = 44 – 0,15 = 43,85 мм

Б2min = 44 – 0= 44 мм

2.4.2.1.5 Определяем номинальный размер замыкающего звена:

БΔ = 44 – 44 = 0

2.4.2.1.6 Определяем наибольший предельный размер замыкающего звена:

БΔmax = Б1max – Б2min = 44,15 – 43,85 = 0,3 мм

2.4.2.1.7 Определяем наименьший предельный размер замыкающего звена:

БΔmin = Б1min– Б2max = 44 – 44= 0 мм

2.4.2.1.8 Определяем верхнее предельное отклонение увеличивающего звена:

δΔ = БΔmax - БΔ = 0,3 – 0 = 0,3 мм

2.4.2.1.9 Определяем нижнее предельное отклонение замыкающего звена:

JΔ = БΔmin- БΔ = 0– 0 = 0мм

2.4.2.1.10 Определяем размеры замыкающего звена:

БΔ =

мм

ммВывод: максимальная несоосность при совмещении отверстий в замке багажника составляет 0,3 мм

2.4.2.2 Определяем диаметр отверстия,полученного при максимальном несовмещении осей отверстий

В2 = 0,3

ВΔ

Рисунок 2.4.2.2 – Максимальное несовмещение осей отверстий

2.4.2.2.1 Составляем размерную цепь

В

2 = 0,3 ВΔ

2 = 0,3 ВΔВ

1 =

1 =

Схема 2.4.2 - Размерная цепь

2.4.2.2.2 Увеличивающим звеном В1 является диаметр отверстия, уменьшающим звеном В2 является максимальная несоосность при совмещении отверстий в замке багажника

2.4.2.2.3 Определяем максимальные размеры звеньев:

В1max = 2,2+ 0,1 = 2,3мм

В2max = 0,3мм

2.4.2.2.4 Определяем минимальные размеры звеньев:

В1min = 2,2 мм

В2min = 0,3 мм

2.4.2.2.5 Определяем номинальный размер замыкающего звена:

ВΔ = 2,2 – 0,3 = 1,9 мм

2.4.2.2.6 Определяем наибольший предельный размер замыкающего звена:

ВΔmax = В1max – В2min = 2,3 – 0,3 = 2 мм

2.4.2.2.7 Определяем наименьший предельный размер замыкающего звена:

ВΔmin = В1min – В2max = 2,2– 0,3 = 1,9 мм

2.4.2.2.8 Определяем верхнее предельное отклонение замыкающего звена:

δΔ = ВΔmax - ВΔ = 2 – 1,9= 0,1 мм

2.4.2.2.9 Определяем нижнее предельное отклонение замыкающего звена:

JΔ = ВΔmin - ВΔ = 1,9– 1,9= 0 мм

2.4.2.2.10 Определяем размеры замыкающего звена:

ВΔ =

мм

ммВывод: размер отверстия полученного при максимальной несоосности равен

2.4.2.3 Определяем посадку при установке Винт (поз.18) в отверстие, полученное при максимальной несоосности

М6-g6

Рисунок 2.4.2.3 – Посадка при установке болта

2.4.2.3.1 Составляем размерную цепь:

Г2 =

Г2 =  ГΔ

ГΔ Г1 =

Г1 =

Схема 2.4.2.3 Размерная цепь

2.4.2.3.2 Увеличивающим звеном Г1 является диаметр отверстия, полученного при максимальной несоосности. Уменьшающим звеном Г2 является диаметр.

2.4.2.3.3 Определяем максимальные размеры звеньев:

Г1max = 1,9 + 0,1 = 2 мм

Г2max = 6 – 0,004 = 5,996 мм

2.4.2.3.4 Определяем минимальные размеры звеньев:

Г1min= 1,9 – 0 = 1,9 мм

Г2mjn= 6 – 0,012 = 5, 988 мм

2.4.2.3.5 Определяем номинальный размер замыкающего звена:

ГΔ = 2 – 5,988 = -3,998 мм

2.4.2.3.6 Определяем наибольший предельный размер замыкающего звена:

ГΔmax= Г1max – Г2min = 2 – 5,988 = -3,996мм

2.4.2.3.7 Определяем наименьший предельный размер замыкающего звена:

ГΔmin = Г1min – Г2max= 5,998– 1,9 = 4.098 мм

2.4.2.3.8 Определяем верхнее предельное отклонение увеличивающего звена:

δΔ = ГΔmax - ГΔ = -3,996-3,998 = 0,2 мм

2.4.2.3.9 Определяем нижнее предельное отклонение замыкающего звена:

JΔ = Г1min - ГΔ = 4,098 – 3,998= 0,1 мм

2.4.2.3.10 Определяем размеры замыкающего звена:

ВΔ =

Вывод: установка винта в условиях максимальной несоосности осуществляется с гарантированным зазором

мм. Установка замка багажника осуществляется методом полной взаимозаменяемости.

мм. Установка замка багажника осуществляется методом полной взаимозаменяемости.2.5 Последовательность установки деталей замка багажника на автомобиль ГАЗ-А63R42

В конструкции изделия выбираем базовые детали, которым затем при сборке присоединяются остальные сборочные единицы, пока не будет собрано изделие, на этом этапе важно правильно выделить в изделие сборочные единицы соответствующего порядка, которые характеризуются независимостью и законченностью, а при транспортировке по рабочим местам сборки не распадаются на отдельные детали.

В технологическом процессе сборки выбираются следующие базовые детали:

На схеме каждая деталь или сборочная единица изображается прямоугольником, в котором указаны название изделия, позиция согласно сборочного чертежа и количества деталей.

2.6 Выбор способа сборки и контроля установки тахографа на автомобиль ГАЗ-C41R13

В разделе 2.5 был установлен порядок установки, сборки, подсборки изделия. Опираясь на этот порядок, выбирают наиболее производительные экономичные и технически целесообразные способы соединения всех составляющих.

При установке, сборке, подсборке, используются резьбовые соединения.

Резьбовые соединения – это соединения с помощью крепежных деталей или резьбовых элементов, выполненных на самих соединяемых деталях.

Достоинства резьбовых соединений:

-

Универсальность -

Надёжность -

Взаимозаменяемость

Недостатки резьбовых соединений:

-

Самоотвинчивание -

Вызывают концентрацию напряжений -

Для уплотнения требуют дополнительного приспособления.

При установки тахографа резьбовые соединения контролируется следующими способами:

-

Звуковым сигналом -

Ключ динамометрический 655345_12 1/4"

Испытания замков, защелок и цилиндровых механизмов следует проводить на специальных стендах по показателям, приведенным в ГОСТ089 Допускается проводить испытания замков, установленных в дверной блок. Стенды должны

обеспечивать установку и закрепление замков, щелок и цилиндровых механизмов, исключающие их смещение в процессе испытаний. Стенд для испытаний замков, защелок и цилиндровых механизмов наезотказность (надежность) должен обеспечивать задание режимов позволяющих осуществлять следующие рабочие движения деталей и узлов циклично и непрерывно полный вывод засова из корпуса с помощью механизма привода от ключа (постоянного ключа) с последующим полным вводом с частотой не более 45 циклов в минуту (если этим же движением вводится в корпус и защелка, то это движение распространяется и на защелку);полный ввод в корпус защелки с помощью привода от ручек с частотой не более 100 циклов в минуту-для замков с защелкой обеспечение процесса защелкивания с частотой не более 130 циклов в минуту - для замков с защелкой или с роликом ввод ключа в ключевое отверстие- вывод со скоростью 5-8 см/с; вращение цилиндра за ключ со средней угловой скоростью не более 75 об/мин - для цилиндровых механизмов. Число отработанных циклов должно регистрироваться счетчиками. Стенды должны обеспечивать автоматическое прекращение испытания при возникновении сбоя в нормальном функционировании механизма замка. Стенд для проверки прочностных характеристик замков должен позволять приложение разных по значению сил к различным частям замков, обеспечивая их базирование и надежное закрепление. Приложение сил следует проводить с помощью динамометров непосредственно или через рычажные системы с точностью +5%. Испытания на коррозионную стойкость замков, защелок и цилиндровых механизмов проводят в климатической камере

2.7 Выбор оборудования и технологической оснастки при выполнении установки деталей замка багажника на автомобиль ГАЗ-А63R42

Для качественного выполнения данной операции необходимо применять следующее оборудование:

-

Трещотка переключаемая Holex 632300 1/4"предназначена для выполнения операции:

- Завернуть винты крепления фиксатора с Мкр от 17,65 Нм до 24,51 Нм (от 1,8 до 2,5 кгсм)

- Завернуть винты крепления стопора с Мкр от 6,86 до 9,8 Нм (от 0,7 до 1,0 кгсм).

- Завернуть винты крепления замка багажника с Мкр от от 6,86 до 9,8 Нм (от 0,7 до 1,0 кгсм

-Завернуть винты крепления фиксатора замка багажника с Мкр от 17,65 Нм до 24,51 Нм (от 1,8 до 2,5 кгсм). - Завернуть винты с Мкр от от 6,86 до 9,8 Нм (от 0,7 до 1,0 кгсм)

-Завернуть 3 винта (поз.18) в совмещённые отверстия крепления рычага до обеспечения надёжного крепления.