ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.10.2023

Просмотров: 221

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

(ВолгГТУ)

Контрольная работа по дисциплине «Материаловеденье»

Вариант №4

Выполнил: Могутов И.Р

УТС-233с

Проверил: Шморгун В.Г.

Волгоград, 2023

СОДЕРЖАНИЕ

-

Назначьте температуру закалки, охлаждающую среду

и температуру отпуска шпинделей для станков из стали МСт6,

которые должны иметь твёрдость 35…40 HRC. Опишите

микроструктуру и свойства изделий 3

-

В результате термической обработки пружины должны

получить высокую упругость. Для изготовления их

выбрана сталь 60С2ХФА. Укажите состав, назначьте и

обоснуйте режим термической обработки, объяснив влияние

легирования на превращения, происходящие при

термической обработке данной стали. Опишите структуру

и свойства пружин после термической обработки 4

-

В турбиностроении используют сталь 40Х12Н8Г8МФБ

(ЭИ481). Укажите состав и определите группу стали по

назначению. Назначьте режим термической обработки и

обоснуйте его. Опишите структуру после ТО. Как влияет

температура эксплуатации на механические свойства

данной сталь? 5

-

Для отливок сложной формы используют бронзу

БрОФ7-0,2. Расшифруйте состав, опишите структуру,

укажите термическую обработку, применяемую для снятия

внутренних напряжений, возникающих в результате

литья и опишите механические свойства этой бронзы 9

-

Опишите влияние порошковых и волокнистых наполнителей

на свойства резины 13

Литература 15

-

Назначьте температуру закалки, охлаждающую среду и температуру отпуска шпинделей для станков из стали МСт6, которые должны иметь твёрдость 35…40 HRC. Опишите микроструктуру и свойства изделий

Классификация: Сталь конструкционная углеродистая обыкновенногокачества, цифра в марке обозначает порядковый номер стали. Дополнительный индекс характеризует по степени раскисления «сп»- спокойная. По качеству: мартеновская.

По структуре: ферритно-перлитную структура, доэвтектоидная.

Применение: Для деталей повышенной прочности: осей, валов, пальцев поршней.

Таблица 1 - Химический состав Ст6пс

| С | Mn | Si | P | S | Cr | Ni | Cu | As |

| 0,38-0,49 | 0,5-0,8 | 0,05-0,15 | 0,04 | 0,05 | 0,30 | 0,30 | 0,30 | 0,08 |

Таблица 2 - Механические свойства Ст6пс

| Сечение | s0,2, МПа | sB, МПа | ,% |

| До 20 | 315 | 590 | 15 |

| Свыше 20 до 40 | 305 | 590 | 15 |

| Свыше 40 | 295 | 590 | 15 |

При нагреве до температуры Аc1 сохраняется исходная структура. При температуре Аc1 происходит превращение перлита в аустенит с содержанием углерода 0,8%. При нагреве выше точки Ас1 происходит растворение цементита в аустените (в соответствии с линией SE). Увеличение температуры выше точки Асm вызывает рост зерна аустенита. Критические точки для стали 6пс: Аc1 = 700°С; Аcm = 720°С.

Закалка – термическая обработка – заключается в нагреве стали до температуры выше критической (А3 для доэвтектоидной и А1 – для заэвтектоидной сталей) или температуры растворения избыточных фаз, в выдержке и последующем охлаждении со скоростью, превышающей критическую.

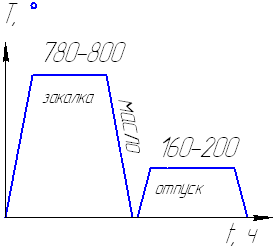

Для закалки сталь Ст6пс нагревают на 50-70°С выше точки Ас1. Таким образом, температура нагрева под закалку составляет 780-800°С. При этих температурах в стали наряду с аустенитом может присутствовать цементит (при заэвтектоидной концентрации). Охлаждающая среда при закалке – индустриальное масло. В результате закалки из аустенита образуется неустойчивая, метастабильная структура мартенсит. Структура после закалки – мартенсит (при доэвтектоидной и эвтектоидной концентрации) или мартенсит + цементит (при заэвтектоидной концентрации). Твердость стали Ст6пс после закалки 40-45 HRC.

Для снятия напряжений и стабилизации структуры после закалки изделия подвергают низкому отпуску. Низкий отпуск снижает закалочные макронапряжения, мартенсит закалки переводится в отпущенный мартенсит, повышается прочность и немного улучшается вязкость без заметного снижения твердости. При отпуске уменьшается степень тетрагональности кристаллической решетки мартенсита вследствие выделения из нее углерода в виде ε-карбида. Низкий отпуск проводят при температуре 160-200ºС. Более высокие температуры применять не следует, так как это приводит к снижению твердости, статической и усталостной прочности, износостойкости изделий. Структура стали Ст6 – отпущенный мартенсит.

Рисунок 1 – График термической обработки Ст6

-

В результате термической обработки пружины должны получить высокую упругость. Для изготовления их выбрана сталь 60С2ХФА. Укажите состав, назначьте и обоснуйте режим термической обработки, объяснив влияние легирования на превращения, происходящие при термической обработке данной стали. Опишите структуру и свойства пружин после термической обработки

Сталь 0С2ХФА - Сталь конструкционная рессорно-пружинная

Сталь 60С2ХФА, используют для крупных пружин ответственного назначения. Детали из этих сталей малосклонны к росту зерна и прокаливаются в сечениях до 50 мм. Особенно высокими качествами обладает никелькремнистая сталь 60С2Н2А, легко отжигающаяся на структуру зернистого перлита, имеющая высокую пластичность, не подкаливающаяся при охлаждении на воздухе после горячей прокатки.

Таблица 3 - Химический состав в % материала 60С2ХФА

| C | Si | Mn | Ni | S | P | Cr | V | Cu |

| 0.56 - 0.64 | 1.4 - 1.8 | 0.4 - 0.7 | до 0.25 | до 0.025 | до 0.025 | 0.9 - 1.2 | 0.1 - 0.2 | до 0.2 |

Таблица 4 - Механические свойства при Т=20oС материала 60С2ХФА

| в МПА | T МПа | 5 % | % | Термообр |

| 1670 | 1470 | 6 | 25 | Закалка 870oC, масло, Отпуск 470oC, |

Твердость материала 60С2ХФА после отжига, HB 10 -1 = 285 МПа

Твердость материала 60С2ХФА без термообработки, HB 10 -1 = 321 МПа

Пружины и рессоры испытывают в работе многократные знакопеременные нагрузки и после снятия нагрузки должны полностью восстанавливать свои первоначальные размеры. В связи с такими условиями работы металл, применяемый для изготовления пружин и рессор, должен обладать, кроме необходимой прочности в условиях статического, динамического или циклического нагружений

, достаточно хорошей пластичности, высокими пределами упругости и выносливости и высокой релаксационной стойкостью, а при работе в агрессивных средах (атмосфере пара, морской воде и др.) должен быть также и коррозионностойким.

Не менее важны для металла пружин и рессор также технологические свойства - малая склонность к росту зерна и обезуглероживанию в процессе термической обработки, глубокая прокаливаемость, низкая критическая скорость закалки, малая чувствительность к отпускной хрупкости.

На качество пружин и рессор влияет состояние поверхности прутков, проволоки и полос. Наличие наружных дефектов (трещин, закатов, плен, волосовин, раковин, заусенцев, вдавленной окалины и др.), а также обезуглероженного слоя снижает упругие и циклические свойства металла. Поэтому наружные дефекты на поверхности прутков и полос должны быть удалены зачисткой или шлифованием, а глубина обезуглероженного слоя не должна превышать определенной нормы, установленной ГОСТом на рессорно-пружинную сталь.

Высокие свойства (максимальные пределы упругости и выносливости) пружины и рессоры имеют при твердости HRC 40-45 (структура-тростит), которая достигается после закалки (с равномерным и полным мартенситным превращением по всему объему металла) и среднего отпуска при 400-500 ° С.

Для изготовления пружин применяют углеродистые и легированные стали, а для приборов - сплавы цветных металлов, главным образом бериллиевую бронзу. Рессоры изготовляют только из легированных сталей.

Сталь 60С2ХФА перлитного класса, доэвтектоидная. Критические точки стали AC1 = 765 С, AC3 = 780С

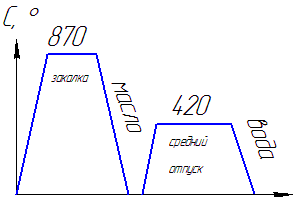

Температура закалки – 780 +(30…50) = 810…830 С. Поскольку сталь легированная, уточняем температуру закалки по справочным данным и окончательно принимаем 870 С. Структура стали после закалки – тростит.

Принимаем закалка 870С в масло, средний отпуск при 420 С потом в воду.

Получаем структуру троостита отпуска при HRC=35…45, σ0,2=1810 МПа, σв=1900 МПа

Рисунок 2 – График термической обработки стали 60С2ХФА

-

В турбиностроении используют сталь 4Х12Н8Г8МФБ (ЭИ481). Укажите состав и определите группу стали по назначению. Назначьте режим термической обработки и обоснуйте его. Опишите структуру после ТО. Как влияет температура эксплуатации на механические свойства данной сталь?

Сталь легированная, аустенитного класса, жаропрочная, дисперсионно-твердеющая.

Таблица 5 – Химический состав 4Х12Н8Г8МФБ

| C | Si | Mn | Cr | Ni | Mo | V | W | S | P | Cu |

| 0,38-0,47 | 0,8-1,4 | 6-8 | 14-16 | 6-8 | 0,65-0,96 | 1,5-1,9 | 0,2 | 0,02 | 0,035 | 0,3 |

Хромоникельмарганцевая сталь 37Х12Н8Г8МФБ (ЭИ-481) нашла свое применение в авиационном и гражданском строительстве для изготовления крупных деталей и узлов: турбинных дисков, бандажных колец и прочих деталей газовых турбин. Данная марка легирована значительным количеством карбидообразующих элементов и содержит повышенное содержание марганца. Эмпирические результаты изучения влияния свойств стали в зависимости от температуры старения показали, что до температур 650 град. Цельсия сталь практически не меняет своих свойств даже после 10000 часов выдержки. Разупрочнение стали наступает при температурах старения свыше 650 градусов и оно прямо пропорционально температуре старения и длительности выдержки. Для повышения пластичности стали используют метод плавки ЭШП(электрошлаковый переплав).

Оптимально сочетание свойств сталь 37Х12Н8Г8МФБ (ЭИ-481) приобретает после двойного старения. Чтобы получить высокую твердость после закалки с температуры 1150°С сталь 37Х12Н8Г8МФБ (ЭИ481) подвергают старению при температуре 650-770°С. А так как она чувствительна к надрезу при рабочих температурах 650° С, в следствие чего имеет высокую прочность, но пониженную жаропрочность, то с целью уменьшения чувствительности к надрезу сплав 37Х12Н8Г8МФБ (ЭИ481) рекомендуется подвергать двойному старению - 16 ч при температуре 690°С, затем 10-16 ч при 780-800

Для аустенитного типа сталей с повышением температуры ( от 500 до 800 град. Цельсия), содержания углерода и увеличением выдержки при нагреве распад аустенита увеличивается, что резко ухудшает стойкость таких марок против межкристаллитной коррозии(МКК).